Zu den Grundlagen der Verbindungstechnik sind von Thomas Preuß erschienen:

-

- Brauchen wir in zehn Jahren noch Verbindungstechniken?

- Schweißen, schrauben oder nieten?

Welche Verbindungstechnik sollte ein Konstrukteur wählen? - Wie ein Konstrukteur bei der Planung einer Schweißkonstruktion vorgehen sollte

- Schrauben und Schraubverbindungen – das sollte der Konstrukteur wissen

- Wie man Nietverbindungen auslegt und was ein Konstrukteur dabei unbedingt vermeiden muss

- Welche Normen und Richtlinien beim Nieten gelten

Inhaltsverzeichnis

1. Verdrängt der 3D-Druck die Verbindungstechniken?

2. Je größer und komplexer die Strukturen, desto eher sind sichere Verbindungstechniken nötig

3. Zumindest der Umfang des Bedarfs für Fügetechniken ändert sich

4. Ansprüche an Stabilität, Integrität und Materialvielfalt erfordern den Einsatz von Fügeverfahren

5. Verbindungstechniken im Überblick

6. Im Automobilbau herrschen Schrauben, Schweißen und Kleben vor

7. Flugzeuge werden vorwiegend genietet, geschweißt und geklebt

8. Bei Elektrogeräten dominieren Löt- und Steckverbindungen

9. Know-how zu Verbindungstechniken im Detail

Eine der größten Fragen, die sich Konstrukteure im Berufsleben – und solche, die es vielleicht einmal werden wollen – heute vielleicht stellen: Brauche ich die Verbindungstechnik in Zukunft noch? Und wenn ja, welche? Schweißen? Schrauben? Nieten? Kleben? Lohnt sich ein Studium mit Schwerpunkt in dieser Richtung überhaupt? Kann ich damit in fünf oder fünfzehn Jahren noch mein Einkommen sichern?

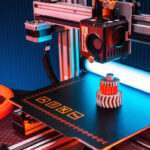

Verdrängt der 3D-Druck die Verbindungstechniken?

Angesichts der rasanten Entwicklung in der additiven Fertigung sowie im Bereich der Software und speziell der künstlichen Intelligenz (KI) wird diese Fragen heute kein Vater, keine Mutter ihren Kindern seriös beantworten können. Klar ist: Inzwischen stehen 3D-Drucker in jeder größeren Forschungs- und Entwicklungsabteilung. Aber wann wird es so sein, und wird es überhaupt eines Tages so sein, dass Handys oder Fernseher, Autos, Flugzeuge oder Schiffe komplett aus oder an einem Stück, vielleicht noch mit verschiedenen Werkstoffen, „gedruckt“ werden?

Je größer und komplexer die Strukturen, desto eher sind sichere Verbindungstechniken nötig

Befragt man eine künstliche Intelligenz, wie lange es dauert, bis die Verbindungstechniken von der additiven Fertigung ersetzt werden oder wie wahrscheinlich die Verdrängung ist, so stimmt die Antwort – aus Sicht eines Konstrukteurs oder Entwicklers, der „seine“ Verbindungstechniken liebt – zunächst zuversichtlich: „Die Nachfrage nach sicheren und effektiven Verbindungstechniken wird auch in Zukunft bestehen bleiben, insbesondere bei der Konstruktion von Gebäuden, Brücken, Maschinen und anderen komplexen Strukturen.“ Wobei diese Antwort – zumindest aktuell noch – nicht auf „Nachdenken“ dieser „Intelligenz“ beruht, sondern auf der Sammlung von Daten aus dem Internet, die wiederum von Menschen eingegeben wurden, die sich – vielleicht – noch nichts anderes vorstellen können.

Sagen wir vorsichtig: Stand heute erscheint es den Ingenieuren dieser Welt noch recht unwahrscheinlich, dass der 3D-Druck die Fügetechniken vollständig ersetzen wird. Dass er seine Berechtigung hat, ist ja gar keine Frage angesichts der komplexen Formen und Geometrien, die man direkt aus digitalen Daten herzustellen vermag, sowie der größeren Freiheit bei der Gestaltung von Bauteilen und Produkten.

Zumindest der Umfang des Bedarfs für Fügetechniken ändert sich

Konstrukteure setzen unter anderem bei der Herstellung von Prototypen und Ersatzteilen oder in diversen Kleinserien immer häufiger auf den 3D-Druck als Alternative zu herkömmlichen Fertigungstechniken – womit sich mindestens der Umfang von Fügeprozessen und die Art der eingesetzten Fügeverfahren ändern, wenn sich nicht gar die Notwendigkeit des Fügens überhaupt vollständig erübrigt.

Doch wohin geht die Reise? Die ersten Häuser wurden schon additiv gefertigt, wenn auch nicht in Serie. Aber wie sieht es mit Möbeln, Haus- und Haushaltsgeräten aus? Wird man diese eines Tages am Stück mit dem Haus drucken? Solange das nicht geschieht – und, nebenbei, die Türen und Fenster in den meisten Häusern zu klein sind, um einen ganzen Wandschrank, eine Heizungsanlage oder eine Küche am Stück hindurch zu zwängen, wird man einzelne Schrankwände, Fachböden, Schubladen oder Schubladenteile, Rohre und Ventile, Wärmespeicher, Klappen und Deckel, sicher auch so manche Schienen und Scharniere, erst vor Ort zu einem größeren Ganzen zusammenfügen müssen: schrauben und stecken, schweißen und nageln, klemmen und kleben, clinchen und nieten.

Ansprüche an Stabilität, Integrität und Materialvielfalt erfordern den Einsatz von Fügeverfahren

Das gilt, solange die Fantasie und die Technik noch beschränkt sind, auch für das Automobil: Vielleicht wird man eines Tages auf das Schweißen einer Karosserie verzichten können. Aber können die Taktzeiten mithalten – oder wann in der Zukunft liegt dieser Zeitpunkt? Und flexible Sicherheitsgurte einbauen oder gemütliche Ledersitze mit unendlichen Verstellmöglichkeiten? Ohne Schrauben kaum vorstellbar. Eine Tachonadel „am Stück“ mit drucken, sofern sie noch mechanisch funktionieren soll? Malt sich zumindest der Laie vorerst noch schwierig aus. Und denkt man dann an noch größere Produkte, einen Lkw, einen ICE, ein Hochseeschiff oder eine Raumfahrtrakete, so lässt sich vermuten, dass Entwickler und Konstrukteure noch viele Jahre lang auf die verschiedensten Verbindungstechniken werden setzen müssen, um solche komplexen Komponenten und Strukturen leistungsfähig und sicher auszulegen.

Nicht zuletzt, weil 3D-gedruckte Teile oft (noch) nicht so stabil sind wie traditionelle Bauteile und daher zusätzlich eine Verbindungstechnik erfordern, um ihre Integrität zu erhöhen. Auch gibt es bei der additiven Fertigung – man muss auch hier ebenfalls sagen: noch – Materialbeschränkungen. Diese erfordern es auf Sicht in vielen Industriebranchen, einzelne Komponenten mit den verschiedensten Technologien und aus unterschiedlichen Werkstoffen herzustellen und dann miteinander zu verbinden.

Verbindungstechniken im Überblick

Doch welche Verbindungstechniken sind die wichtigsten? Und wo wird bereits 3D-gedruckt statt klassisch gefügt? Welche Techniken ersetzt die additive Fertigung in welchen Anwendungen schon heute? Hier einige Ansätze und Gedankenspiele – ohne Anspruch auf Vollständigkeit.

Im Automobilbau herrschen Schrauben, Schweißen und Kleben vor

Im Automobilbau wird klassischerweise vorwiegend geschweißt und verschraubt, seit vielen Jahren auch immer mehr geklebt. Dass Automobilkarosserien schon bald additiv aus einem Stück gefertigt und nicht mehr geschweißt werden, erscheint aktuell als nicht sehr wahrscheinlich. Eher wird wohl noch mehr geklebt werden, bevor der 3D-Druck eine bedeutende Rolle bei größeren Strukturen und in der Großserie spielen wird.

Immerhin: Die Designs dürften absehbar durch additive Fertigung in einzelnen Aspekten individueller werden. Grundsätzlich aber kann der 3D-Druck – anteilig – das traditionelle Schweißen natürlich genauso ersetzen wie das Kleben oder Verschrauben, da er es ermöglicht, integrierte Bauteile ohne eine zusätzliche Verbindungstechnik herzustellen.

An dieser Stelle sei nur ein kleines technologisches Highlight erwähnt, das sowohl mit Bezug auf den 3D-Druck als auch für die Verbindungstechnik nicht alltäglich ist und vielleicht auch nicht wird: Ford hat spezielle Radmuttern entwickelt, die die Räder vor Diebstahl schützen sollen. Diese Muttern werden mithilfe der Stimme des Fahrers – oder der Fahrerin – individualisiert und additiv gefertigt: Die Stimme wird in ein 3D-Modell umgewandelt und in die Mutter gedruckt. Ein Radwechsel wäre somit nur mithilfe der Stimme des Fahrers möglich.

Flugzeuge werden vorwiegend genietet, geschweißt und geklebt

Im Flugzeugbau werden besonders hohe Ansprüche an die Sicherheit, an die Festigkeit sowie an ein möglichst geringes Gewicht des Endprodukts gestellt – weshalb bei den Fügetechniken in dieser Branche Schweißen, Kleben und Nieten bevorzugt werden. Komplette Flugzeuge können bislang noch nicht aus einem Stück gefertigt werden, und vor einer breiteren Anwendung der additiven Fertigung im Flugzeugbau sind – vielleicht mehr noch als in anderen Branchen – grundsätzlich zahlreiche technische und regulatorische Herausforderungen zu lösen, etwa bezüglich der Zertifizierungen. Gleichwohl werden heute schon viele Bauteile im 3D-Druck hergestellt, darunter:

- Strukturkomponenten wie Tragflächen, Leitwerke und Rumpfteile.

- Innenausstattung, zum Beispiel Gepäckfächer, Armlehnen und Sitzteile.

- Triebwerkskomponenten, darunter Düsengehäuse, Triebwerksverkleidungen und Abgasrohre.

- Elektronische Bauteile wie Verkabelungen, Steckverbindungen und Schalter.

- Werkzeuge und Vorrichtungen, etwa Montage- und Prüfvorrichtungen, Werkzeughalter und Schablonen.

Nur ein konkretes Beispiel, wie sich der technische Fortschritt auf den Einsatz von Verbindungstechniken und die Herstellungsprozesse insgesamt auswirken kann: Die additive Fertigung einer Verriegelungswelle für Flugzeugtüren des Airbus A350 reduzierte die Anzahl der Bauteile von zehn auf eines. Entsprechend weniger Verbindungstechniken und Fügeprozesse sind erforderlich (und innerhalb der einen Komponente nun gar keine mehr). Damit verkürzen sich die Montagezeiten, und es wird weniger Material verbraucht – was eine Ersparnis von 25 % bei den Herstellungskosten bedeutet. Das Teil ist laut Hersteller EOS genauso robust wie die frühere Welle, dabei aber um 45 % leichter.

Bei Elektrogeräten dominieren Löt- und Steckverbindungen

Bei Haushaltsgeräten und Konsumelektronik wiederum spielen vor allem Löt- und Steckverbindungen eine wichtige Rolle. Sie sind einfach herzustellen und ausreichend zuverlässig. Kleinere Teile werden häufig geklebt, größere eher verschraubt – insbesondere, wenn die Anforderungen an Festigkeit oder Zuverlässigkeit steigen. Lötverbindungen können heute schon mittels 3D-Druck erzeugt werden, indem etwa spezielles Metallpulver direkt auf der Oberfläche eines 3D-gedruckten Bauteils aufgeschmolzen wird.

Steckverbindungen wiederum können zwar grundsätzlich in 3D-Druckern aus flexiblem oder hartem Kunststoff hergestellt werden. Allerdings lassen sich elektrische Leiter und Kontakte aktuell noch nicht mit derselben hohen Dichte an frei beweglichen Ladungsträgern (und damit gleich guter elektrischer Leitfähigkeit) und derselben Zuverlässigkeit etwa bezüglich des (niedrigen) Kontaktwiderstandes herstellen, wie sie bei herkömmlichen Steckverbindungen vorhanden und gewünscht sind.

Know-how zu Verbindungstechniken im Detail

Wenn Sie tiefer in die Themen der Verbindungstechnik einsteigen möchten, empfehlen wir Ihnen unsere weiteren Artikel hier auf kem.de. Dort finden Sie zum Beispiel:

- Die Definition von Verbindungstechnik und die wesentlichen Eigenschaften der einzelnen Verfahren – vor allem die Unterteilung danach, ob die Verbindung lösbar, nicht lösbar oder bedingt lösbar ist. Dies beeinflusst die spätere Wartung und Reparatur sowie die Recyclingfähigkeit;

- die Klassifizierung der Fügetechniken nach DIN 8593;

- die Einteilung der Fügeverfahren in mechanische (Nieten, Schrauben), thermische (Schweißen, Löten) oder chemisch-pyhsikalische Verbindungen (Kleben);

- die Differenzierung nach physikalischem Wirkprinzip (kraftschlüssig, formschlüssig oder stoffschlüssig);

- die wichtigsten Normen und Richtlinien im Bereich der Verbindungstechnik;

- die wichtigsten Verbindungsarten und ihre Besonderheiten, wie Schrauben, Nieten, Schweißen, Kleben und Löten;

- Tipps zur Auswahl des geeigneten Fügeverfahrens für Ihre jeweilige Anwendung in Abhängigkeit – unter anderem – von Werkstoff, Funktionalität und Recyclingfähigkeit, Produktionsprozess und Kosten.