Der führende Anbieter von Motion-Control-Lösungen für verschiedene Industrien, die Stabilus Gruppe, hat den Industrial-Automation-Spezialisten Destaco übernommen...

Spannen, Fertigen und Transportieren – hört sich einfach an und ist es auch, wenn die Spanntechnik mitspielt. Insbesondere automatisierte Spannvorrichtungen legen das Fundament für die Industrie 4.0. Bild: ipopba/Fotolia.com

An Hubanlagen, leichten Pressen, Stanzen und Stapelanlagen halten PClamp Klemmsysteme von Hema Lasten in Position, zum Beispiel während Umrüstungen...

Das Spannhülsen-Spannfutter HSFS 110 von Ringspann ist ein rein mechanisches Spannsystem, das Anwender von Dreh-Fräsmaschinen mit Haupt- und Gegenspindel und...

Aus der Forschung

Tünkers ist nicht nur der Spezialist für kundenspezifische Lösungen rund um den Industrieroboter. Die Stärke des Unternehmens besteht auch in der Entwicklung von...

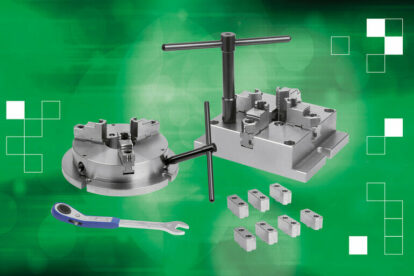

Stationäre Backenfutter kommen immer dann zum Einsatz, wenn Werkstücke zur Bearbeitung stabil befestigt werden sollen und eignen sich besonders für...

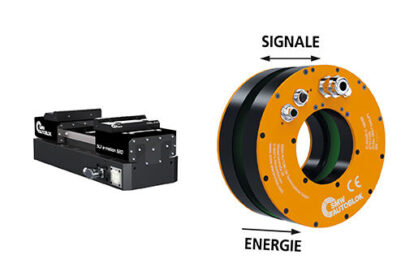

Um zwischen stationären und bewegten Komponenten Energie und Signale kontaktlos übertragen zu können, hat SMW-Electronics induktive Koppelsysteme...

Das Heinrich Kipp Werk erweitert sein Unilock-Sortiment im Bereich der pneumatischen Nullpunkt-Spanntechnik mit drei neuen Spannmodulen: Das Spannmodul ASM 99...

Video-Tipps zu Spannvorrichtungen

Weitere Meldungen zu Spannvorrichtungen

Das Heinrich Kipp Werk hat eine Auswahl hydraulischer Spannelemente neu ins Sortiment aufgenommen. Die sieben Produktgruppen Abstützelemente...

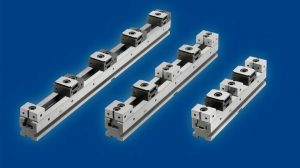

Mit dem Mehrfach-Spannsystem der Systembreite 50 unterstützt das Heinrich Kipp Werk das zuverlässige Spannen von unterschiedlichen Werkstücken. Es eignet...

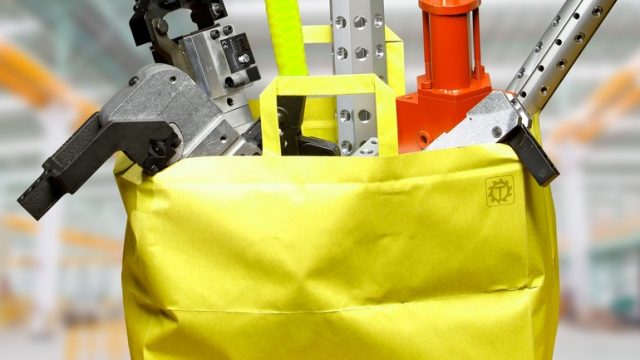

Die Konstruktionsphilosophie von TÜNKERS zur Spanntechnik basiert auf einem Baukasten: Flexible Standardbauteile, statt immer neue Komponenten mit dem...

AMF stellt auf der Messe AMB eine neue Spannzange für das Innenspannen vor. Das Produkt besteht aus einem Basiselement und einem Aufsatz für die...

Der von Tünkers neu entwickelte Schwenk- und Zentrierspanner SCP40 verbindet zwei elementare Aufgaben: Zum einen das Positionieren und zum anderen das Spannen...

Interview zu Spannvorrichtungen

Ob Spannelemente für die Werkstückspannung Stahl-, Kunststoff- oder Holzteile spannten, sei egal, sagt Olaf Tünkers, Geschäftsführer der Tünkers Maschinenbau GmbH...

Weitere Video-Tipps zu Spannvorrichtungen

Wissenswertes zu Spannvorrichtungen

Gut gespannt – Spannvorrichtungen legen Basis für unterbrechungsfreie Fertigung

Was früher Schraubstock und Spannpratzen waren, gehört heute in Form von Spannzangen und Spannelementen zum Bestandteil der meisten Fertigungsprozesse. Robust und wiederholgenau arbeitende Spannvorrichtungen sind auch heute noch angesichts komplexer werdender Produktionsstraßen grundlegend für eine produktive und vor allem unterbrechungsfreie Fertigung. Nicht zuletzt gewinnen automatisierte Spannprozesse mit Blick auf die Umsetzung von Industrie-4.0-Prozessen eine immer größere Bedeutung – auch hinsichtlich der oft zitierten ‚Losgröße 1‘, der kundenindividuellen Fertigung.

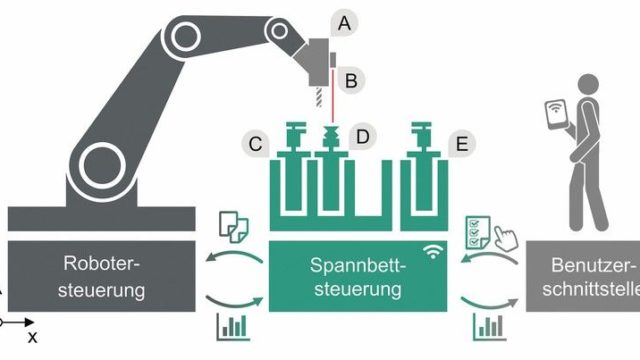

Letztlich lässt sich die Aufgabe von Spannvorrichtungen auf die Schritte ‚Spannen zum Positionieren – Fixieren für die Fertigung – Lösen zum Weitertransport‘ herunterbrechen. Dass diese Folge inzwischen automatisiert abläuft, ist in der heutigen Industrieumgebung nicht selten, wozu auch die Spanntechnik mit entsprechenden Schnittstellen zur Steuerung ausgestattet sein muss. So weiß beispielsweise der Roboter genau, wann das Werkstück losgelassen worden ist und von ihm aufgenommen werden kann.

Differenzierung nach Einsatzzweck und -gebiet

Unterschieden werden Spannvorrichtungen nach Form und Antrieb – händisch, pneumatisch, hydraulisch und immer mehr auch elektromechanisch. Zudem können Spannvorrichtungen sowohl sehr große Bauteile in Roboterfertigungsstraßen spannen (etwa im Karosseriebau) als auch sehr kleine in der Präzisionsteilefertigung. Insbesondere in Bearbeitungszentren, in denen mehrere Bearbeitungsschritte nacheinander oder gleichzeitig ausgeführt werden können, müssen die Spannvorrichtungen extrem flexibel sein. Zudem muss in Zeiten von immer kleineren Losgrößen auch die Spanntechnik immer flexibler werden, weshalb Schnellwechsler und Nullpunktspannsysteme als Schnittstelle zwischen Spanntechnik und Werkzeugmaschine von vielen Spanntechnikherstellern immer breiter angeboten werden. Der Vorteil: Es muss lediglich der Schnellwechsler auf der Maschine ausgerichtet werden, alle anderen Spannsysteme, die darauf montiert werden, sind automatisch ausgerichtet, was die Rüstzeit verkürzt. Schnellwechsler wie etwa von Hainbuch übertragen dabei natürlich auch die Signale der Automation.Die Spanntechnik wandelt sich auf diese Weise aktuell von einem reinen Hilfssystem zum wichtigen Datenlieferanten für Industrie-4.0-Anwendungen. Bisher wurden Sicherheitssysteme, die die Überlastung der Werkzeugmaschine kontrollieren, datentechnisch nur von deren eigenen Sensoren versorgt, etwa aus der Spindel. Hersteller wie Roemheld arbeiten aber inzwischen an Spannvorrichtungen, die ebenfalls die auf sie ausgeübte Kraft messen können. Intelligente Maschinen bekommen so eine zusätzliche Datenquelle und können so sicherer arbeiten, zudem lassen sich auch ältere Maschinen via Retrofit modernisieren – neue Spanntechnik ist hier wesentlich einfacher zu installieren als eine neue Spindel. Intelligenz im Spannsystem kann zudem denn Messvorgang überflüssig machen: Ist entsprechende Technik direkt im Spannmittel integriert, müssen künftig nur noch Gutteile bearbeitet werden.

Abgrenzung der Systeme

Häufig werden auch Werkzeugaufnahmen als Teil der Spanntechnik genannt, dieser Artikel behandelt jedoch nur Systeme zum Spannen von Werkstücken. Zudem ist in manchen Produktionszweigen der Übergang zur Greiftechnik fließend: In der Platinenfertigung reicht auch die Kraft des Robotergreifers aus, er hält das Werkstück während der Bearbeitung. Nach Definition ist das eigentlich ein Spannvorgang, der hier aber von einem Greifer ausgeführt wird. Greifsysteme sind meist aber nur darauf ausgelegt, ein Werkstück zu transportieren und dabei sein Gewicht tragen zu können. Die zusätzlichen Kräfte während der Bearbeitung, etwa beim Fräsen, könnten sie nicht kompensieren. Sind die Kräfte allerdings entsprechend klein, geht es doch.Punktspannung:

Der klassische Spannpratzen mit Gewindestange und Nutenstein wird in der Serienfertigung nur noch selten zu finden sein. Punktuelle Spannung wird aber auch in hochautomatisierten Umgebungen wie etwa der Automobilindustrie noch benötigt, um geformte Blechteile auf Vorrichtungen zu fixieren und anschließend zu verschweißen. Hier ist vor allem Flexibilität wichtig, da die Teile mit mehreren Millimetern Toleranz aus der Presse kommen. Diese muss das Spannsystem überwinden, die Kraft muss also schon vor dem eigentlichen Haltepunkt sehr hoch sein. Tünkers Maschinenbau löst das beispielsweise durch eine spezielle Kniehebeltechnik.

Aber auch in der spanenden Fertigung werden unförmige Bauteile, die den Backen eines Schraubstocks nicht genügend Auflagefläche bieten können, an einzelnen Punkten gespannt. Hier werden auf sogenannten Paletten verschiedene Spannelemente und Positionierhilfen wie Anschläge oder Zentrierspitzen auf die Werkstückform eingestellt und montiert. So entsteht ein individuelles Spannmittel.Flachspannen:

Der klassische Schraubstock kommt in der modernen Spanntechnik in vielfältiger Varianz zum Einsatz und wird dabei auch als Kraftspannblock bezeichnet. Beim Zentrischspanner etwa bewegen sich beide Backen aufeinander zu, das Werkstück wird exakt in der Mitte gespannt, aber auch die klassische feste Backe kommt nach wie vor zum Einsatz.Rundspannen:

Überall wo es rund zugeht, kommen Spannfutter zum Einsatz: Egal, ob das kantige Werkstück rund werden soll, wie etwa per Vierbackenfutter auf einer Drehmaschine, oder ob runde Werkstücke gespannt und mehrseitig auf einem Bearbeitungszentrum gefräst werden sollen, läuft es häufig auf ein Spannfutter hinaus. Seine Backen bewegen sich synchron, die Spannung kann dabei nach innen und nach außen erfolgen. Runde Werkstücke werden meist in Dreibackenfuttern gespannt, für vierkantige oder unförmige Geometrien eignen sich Vierbackenfutter. Diese spannen in speziellen Varianten auch unsymmetrische Werkstücke zentrisch wiederholgenau auf, indem sie einzelne Backen separat positionieren. Futter sind die am stärksten verbreiteten Spannmittel an Drehmaschinen – solange es die Toleranz auf der Zeichnung zulässt. Zwar werden etwa im Werkzeugschleifbereich schon Rundlauf- und Spannwiederholgenauigkeiten von 0,005 mm erreicht, für hochgenaue Passungen reicht das aber noch nicht.

Womit wir bei den Spannzangen wären. Sie führen Rohmaterial oder Halbzeug mikrometergenau, dafür benötigt aber jeder Durchmesser eine eigene Spannzange, was mit einer großen Vorratshaltung im Werkzeugbereich und längeren Rüstzeiten einhergeht. Gespannt wird das Werkstück in der passgenauen Bohrung durch die Kegelform an der Außenseite der Spannzange, entweder durch eine Überwurfmutter oder durch Zug an einem Gewinde von hinten in der Maschine. Soll ein rundes Bauteil auf einem 5-Achs-Bearbeitungszentrum gespannt werden, um etwa einen Absatz zu fräsen, kommt die Technik der Spannzangen in einem sogenannten Spannstock zu Einsatz.

Eine Variante zwischen Spannfutter und Spannzange ist das Hydrospannfutter: Hier werden die Flanken durch Öldruck in seitlichen Kanälen um das eingesetzte Werkstück gespannt. Durch Adapterbüchsen muss nicht für jeden Durchmesser ein neues Hydrospannfutter eingesetzt werden. Hier werden Rundlauf und Wechselwiederholgenauigkeit von unter 0,003 mm erreicht. Das Negativ bildet hier der Spanndorn: Auf ihm findet alles Platz, was über die Innenflanken einer Bohrung gespannt werden muss. Hier kann zudem die Außenfläche komplett bearbeitet werden, Rundlaufgenauigkeiten von wenigen Mikrometer sind inzwischen möglich.Spannen-zwischen-Spitzen:

Ist es nötig, ein Bauteil in einer Aufspannung noch genauer zu drehen oder rundzuschleifen – oder wenn keine Hohlbohrung vorhanden ist – kommt das Spannen-zwischen-Spitzen zum Einsatz. Hier werden während des ersten Bearbeitungsschrittes an beiden Bauteilenden Zentrierbohrungen angebracht. In diese greifen zwei Spitzen und halten das Werkstück auf Position – ohne, dass es seitlich gehalten werden muss wie bei Spannfutter oder Spannzange üblich. Die komplette Bearbeitung kann in einer Spannung erfolgen, was Abweichungen durch Umspannen eliminiert und so zu einer höheren Qualität führt. Das Spannen-zwischen-Spitzen sorgt zudem für eine hohe Rundlauf-Wiederholgenauigkeit zwischen verschiedenen Schritten, etwa Drehen und Schleifen.Planscheiben:

Größere Bauteile werden häufig stehend auf Karusselldrehmaschinen bearbeitet, etwa Turbinen- oder Pumpenräder. Hier kommen Planscheiben zum Einsatz, die dem Spannfutter ähneln – es wird aber immer nur ein Backen einzeln verstellt. So können auch unsymmetrische Teile bearbeitet werden. Um entsprechende Unwuchten auszugleichen, werde zusätzlich Gewichte mit auf der Planscheibe verschraubt. Sind die Teile so unförmig, dass sie nicht mehr auf einer Scheibe gespannt werden können, werden Klauenkästen verwendet. Diese einzelnen Spannelemente können in Nuten so verschoben werden, dass beinahe jede Form individuell gespannt werden kann. Auch individuell für eine Werkstückform angefertigte Klauenkästen sind nicht selten.