In der Spanntechnik hat sich im Karosseriebau der pneumatische Kniehebel-Spanner als Standard etabliert. Die Kniehebelmechanik sorgt dabei für um den Faktor acht bis zehn höhere Spannmomente, als wenn nur die reine Kraft des Zylinders umgesetzt würde. Der Übertotpunktmechanismus des Kniehebels sorgt zudem für eine mechanische Verriegelung in der der Endlage, ein dauerhaftes Haltemoment durch den Zylinder ist also nicht nötig. Alle wichtigen Drehpunkte sind zudem mit Nadellagern ausgeführt, wodurch das sonst übliche Setzverhalten eliminiert wird und über die gesamte Lebensdauer kein Kraftabfall auftritt.

Seit 2011 ist die V-Serie, auch Vario-Serie genannt, am Markt etabliert. Vorteile dieses Spanners sind der stufenlos einstellbare Öffnungswinkelbereich von 5 bis 135 °, wodurch keine Sondervariante für Öffnungswinkel benötigt wird – ein Spanner erledigt alles. Die Verstellmechanik auf der Unterseite ist gut zugänglich, durch Drehen der Kolbenstange via Innensechskant-Steckschlüssel erfolgt die Einstellung. Abgelesen wird der eingestellte Winkel auf der außen eingravierten Winkelskala.

Forderung nach Energiesparkonzepten

Die aktuelle Rohbautechnologie stellt neue Herausforderungen an die Spanntechnik, so kommen auch im Vorrichtungsbau immer öfter Forderungen nach Energiesparkonzepten auf. Da zudem stetig mehr Arbeitsinhalte in einer Fertigungszelle erfolgen, muss auch die Spanntechnik immer flexibler werden, um verschiedene Modellvarianten parallel durchführen zu können. So entstehen beengte Platzverhältnisse mit ungünstiger Zugänglichkeit in den Vorrichtungen. Moderne Materialien wie hochfeste Bleche, Mehrlagenverbindungen sowie breite, flächige Konturstücke erfordern außerdem immer höhere Spannkräfte. Die Spanntechnik muss also leistungsfähiger, kleiner und sparsamer werden.

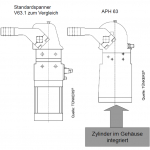

TÜNKERS reagiert darauf mit seinem Alpha-Spanner (siehe Bild 1). Durch eine kompakte Anordnung von Kniehebelmechanik, Zylinder und Antriebsachse in einem gemeinsamen Monoblock-Gehäuse baut der APH 40.5 um etwa 40 mm kürzer als der vergleichbare V50.1, die größere Bauform APH 63 ist sogar um 140 mm kleiner als das Pendant V80.1. Durch die Bauweise aus Aluminium – nur Kniehebel-Komponenten und Kolbenstange sind aus Stahl – konnte auch das Gewicht stark reduziert werden, von 4,5 auf 2,4 kg bei der kleinen Variante und von 17 auf schlanke 5,6 kg bei der größeren APH 63.

Vorteile bei der Kraftkurve

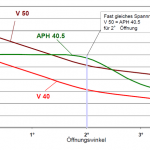

Der wesentliche Vorteil des Alpha-Spanners ist aber die integrierte Kraftkurve (siehe Bild 2). Die Standardmechanik herkömmlicher Spanner erzeugt ihre hohe Kraft erst in der Endlage, weshalb die Gefahr besteht, dass der Spannarm ‚verhungert‘, da keine ausreichenden Kraftreserven vorhanden sind. Denn für einen sicheren Spannprozess sind nicht die Endkräfte, sondern die zu Beginn des Umformprozesses (ca. 2 bis 3 mm vor der Endlage) verfügbaren Kräfte entscheidend, um das Bauteil in Position zu bringen. TÜNKERS setzt daher auf eine neue Kurvenmechanik: Hier wird das Kniehebelgelenk in einer Kurve geführt, was zum Ergebnis hat, dass ein früher, nahezu konstanter Kraftverlauf – optional mit Nachsetzverhalten – gewährleistet wird, die volle Wirkkraft steht wie gewünscht bereits 2 bis 3 mm vor der Endlage an.

Im Vergleich zum Vario-Spanner der Baugröße 63 erreicht der Alphaspanner in gleicher Baugröße bei 2 ° Öffnungswinkel mit 400 Nm etwa das doppelte Spannmoment. In der Vario-Spanner-Serie wäre dafür die Baugröße 80 erforderlich. Diese ist jedoch schon etwa dreimal schwerer und knapp doppelt so hungrig nach Luft. Noch deutlicher wird der Vergleich zwischen den Baugrößen Vario 40 und 50: Hier liegt der Alpha 40.5 bei 2 ° Öffnungswinkel sogar knapp 20 % über dem Spannmoment der Baugröße 50 der Vario-Serie. Erst in weiter geschlossenem Zustand kann der V50 den APH 40.5 übertreffen. Das effektive Spannmoment des Alphaspanners ist bei gleicher Zylindergröße also etwa doppelt so hoch.

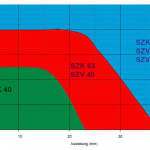

Da durch die neue Kurvenmechanik für die gleiche Spannkraft ein kleinerer Zylinder ausreichend ist (siehe Bild 3), konnte der Luftverbrauch auf etwa die Hälfte reduziert werden, bei vergleichbarem Spannmoment: Wo der V50.1 noch 290 cm³/bar benötigte, verbraucht der APH 40.5 nur 150 cm³/bar, in der größeren Serie steht der V80.1 mit 880 dem APH63 mit 450 cm³/bar gegenüber. Da die neuen Alpha-Spanner einen größeren Einsatzbereich abdecken, werden für das gleiche Einsatzspektrum nur noch zwei statt vier Spanner-Varianten benötigt. Daher sind in der Alpha-Serie auch nur die Zylindergrößen 40.5 und 63 verbaut, sie übernehmen auch die Bereiche der bisher zusätzlich nötigen Größen 50 und 80.

Effiziente Spannerauslegung

Bei zu klein dimensionierten Spannern sind Qualitäts- und Prozessfehler vorprogrammiert, eine zu große Dimensionierung hat dagegen nicht nur höhere Kosten, sondern auch höhere Energieverbräuche zur Folge. In der Praxis muss man zudem davon ausgehen, dass Bauteile aus dem Presswerk toleranzbehaftet sind. Eine Aufgabe des Spannwerkzeugs besteht dann darin, diese Abweichungen vor dem Fügeprozess zu eliminieren. Auch wenn diese Differenzen nur wenige Millimeter betragen, werden vom Spannwerkzeug über diesen Wegverlauf Umformkräfte abverlangt, die mit der Blechdicke zunehmen. Durch Untersuchungen wurden diese Umformkräfte exemplarisch ermittelt und in eine vereinfachte Spannkraftformel (F) in Abhängigkeit der Blechdick (s) abgeleitet: F = 48 * s3

Die Formel berücksichtigt eine mögliche Verformung durch den Spanner von 4 mm. Da mit der Länge des Spannarms natürlich die Kraft abnimmt – doppelte Länge resultiert in halber Kraft – muss der Spannprozess auch in dieser Hinsicht im Vorfeld betrachtet werden. Der V80.1 erreicht bei einer Ausladung von 120 mm 6666 N, bei 160 mm nur noch 5000 N und bei der maximalen Armlänge von 360 mm spannt er nur noch mit 2222 N. Sind die zur Umformung nötige Kraft und der für den Prozess passende Hebelarm gefunden, sollte zusätzlich eine Sicherheit von +30 % aufgeschlagen werden, um den passenden Spanner auszulegen.

Weitere Varianten

Mit Stiftziehzylindern werden Zentrierstifte nach einem Fertigungsprozess (z.B. Schweißen) aus dem Bauteil gezogen, um eine verzugsfreie Entnahme etwa mit einem Robotergreifer zu gewährleisten. Erforderlich für diese Funktion sind hohe Zugkräfte, die die als Folge der Bearbeitung entstandenen Querkräfte, verursacht durch Bauteilspannungen, überwindet. Zu klein dimensionierte Zylinder neigen im Serienprozess zum Blockieren, zu groß dimensionierte Zylinder sind nicht nur mit hohem Druckluftverbrauch verbunden, sondern sorgen auch für ungünstige Störgeometrien. Zudem wird die Zugänglichkeit beispielsweise mit Schweißzangen beeinträchtigt. Daher verbindet TÜNKERS auch hier den Zylinder mit einem Kniehebel, der die Zugkraft in der Endlage etwa um das achtfache erhöht. So können in kompakterer Bauform größere Aufgeben bewältigt werden.

Bei der Auslegung (siehe Bild 4) kann hier davon ausgegangen werden, dass Zentrierdorne unter 20 mm Durchmesser lediglich Zugkräfte von unter 20 kg benötigen, da bei geringerem Durchmesser auch von kleineren Querkräften ausgegangen werden kann. Bei Bauteilen mit geringerer Blechdicke sind zudem die nach dem Schweißen entstehenden Verzugskräfte kleiner als bei stärkeren Blechdicken. Im Hinblick auf die Dimensionierung der Kolbenstange ist bei Blechdicken ab 1,5 mm daher die jeweils größere Zylinderbaureihe zu empfehlen.

Zukunft schon jetzt

Durch die Elektrifizierung können die Betriebskosten weiter reduziert werden. Der Pneumatikzylinder wird hier durch einen 24-Volt-Gleichstrommotor mit selbsthemmendem Trapezgewindetrieb ersetzt (siehe Bild 5). Der Motor stammt aus der Automotive-Großserienfertigung und ist für 3 Millionen Spannvorgänge getestet. Auch hier kommt die bewährte Kniehebeltechnik zum Einsatz. Statt einer Ventilinsel wird nun eine Motorinsel eingebunden, die die Steuerung der E-Spanner übernimmt. Sie gewährleistet die Spannungsversorgung für acht Spanner (Motorleistung und Abfrage) und verbindet diese über die integrierte Busschnittstelle (Profi-Bus, ProfiNet, Ethernet-IP, DeviceNet); die Elektro-Spanner können so einzeln oder im Verbund verfahren.

Die Motorinsel sorgt zudem unabhängig von der SPS für die Taktkaskadierung, um Spannungsspitzen der Motoren abzufangen. Die Position der E-Spanner wird an die übergeordnete SPS zurückgemeldet. Diese wird entlastet und die Positionierung erfolgt zeitnah ohne Einfluss der CPU-Zykluszeit. Das Versorgungsmodul kann zwei Motorinseln gleichzeitig bedienen, wodurch 16 E-Spanner parallel betrieben werden können. Auch ein Schaltschrankmodul zum Öffnen und Schließen eines Elektrospanners hat TÜNKERS im Portfolio: Mit integrierter H-Brücke zum Antrieb des Motors in beide Richtungen und DIP-Schalter zur Einstellung der Verfahrgeschwindigkeit in 25-%-Stufen. In punkto Betriebskosten schlägt der Elektrospanner sein Pneumatik-Pendant überigens um den Faktor 19,5!

Module der Spanntechnik: www.tuenkers.de/produkte/mn_46271