Zu den Grundlagen der Schraubtechnik sind in dieser Serie erschienen:

- Teil 1: Was ein Konstrukteur über Schrauben, Muttern und Gewinde wissen muss

- Teil 2: Normen, Richtlinien und Auslegung einer Schraubverbindung

- Teil 3: Schrauben – Werkstoffe, Herstellung und Prüfbescheinigungen

- Teil 4: Schraubmontage: Gängige Verfahren und Tipps zur Automatisierung

- Teil 5: Schraube locker? Nicht, wenn Sie diese Sicherungsmaßnahmen treffen

- Teil 6: Dichtungstechnik: Bohrungen und Wartungsöffnungen sicher abdichten und verschließen

- Teil 7: Aktiver und passiver Korrosionsschutz für Verbindungselemente

Inhaltsverzeichnis

1. Grundlagen der Schraubverbindung

2. Über fünfzehn Trillionen mögliche Verbindungselemente

3. Die Klemmkraft ist entscheidend

4. Zusatzfunktionen inklusive

5. Praxisbeispiel Direktverschraubung

6. Praxisbeispiel Blechschrauben

7. Praxisbeispiel Verschraubungen in Kunststoff

8. Maßgenau, profiltreu und innerhalb der Toleranz

9. Oberflächenbeschichtung wird möglich

10. Gewindearten im Überblick

Grundlagen der Schraubverbindung

Der Vorteil einer Schraubverbindung ist, dass sie leicht lösbar ist. Das erleichtert Reparaturen, den Austausch von Verschleißteilen sowie Umbauten. Doch wer eine Maschine, ein Fahrzeug, eine Brücke – oder auch nur eine kleine Komponente einer Anlage oder eines Steuergeräts – konstruieren soll und sich entschieden hat, das Produkt oder Bauteil aus mehreren Einzelteilen zusammenzusetzen, die wiederum mit Schrauben als Verbindungselementen – lösbar – miteinander verbunden werden sollen, steht vor einigen Fragen:

- Welche und wie viele Schrauben benötige ich, um mein Bauteil im Betrieb, oft unter dynamischer Belastung, zusammenzuhalten? Konkreter:

- Welcher Werkstoff oder welche Werkstoffe eignet/eignen sich am besten für die Schrauben, Muttern oder Gewinde in meiner Konstruktion? Dabei sind zum Beispiel Faktoren wie Festigkeit, Korrosionsbeständigkeit und Haltbarkeit zur berücksichtigen.

- Welche Länge und welchen Durchmesser müssen die Schrauben haben, um eine ausreichende Festigkeit zu gewährleisten, ohne die Hauptkonstruktion über Gebühr zu schwächen oder bezüglich Gewicht oder Funktionalität zu beeinträchtigen? Hier geht es darum, die Mindestmaße zu finden, die die geforderte Stabilität erzielen, sowie einen gewünschten Sicherheitszuschlag festzulegen, damit sich die Schrauben nicht lösen, abreißen oder brechen.

- Welches Gewindeprofil bietet sich für die Schrauben im konkreten Design an?

- Welche Faktoren sind bei der Auswahl eines Grob- bzw. Regelgewindes oder eines Feingewindes bei der Maschinenkonstruktion zu beachten, etwa mit Bezug auf die erforderliche Präzision und Montagefreundlichkeit? Hier gilt zum Beispiel: Bei weichen Werkstoffen werden Grobgewinde genommen, bei harten Feingewinde.

- Welche Gewindesteigung ist optimal – mit Blick auf die beste Balance zwischen dauerhafter Sicherheit, (Zug-)Festigkeit und Benutzerfreundlichkeit?

- Mit welchen Drehmomentwerten oder welcher Schraubstrategie sollten die Schrauben angezogen werden, um die einwandfreie Funktion der Maschine zu gewährleisten, das Material nicht zu überlasten sowie Ausfälle und Beschädigungen zu vermeiden?

- Welche Toleranzen sind für die Schrauben und Gewinde in der Maschinenkonstruktion erforderlich, um die richtige Passung und Funktion zu gewährleisten? Hier ist unter anderem zu bedenken, dass größere Schrauben oder Bolzen aufgrund ihrer höheren Festigkeit und ihres Potenzials, größere Belastungen aufzunehmen, in der Regel genauere Drehmomentvorgaben und engere Toleranzen erfordern.

- Ist eine Schmierung für die Kombination aus Schraube und Gewinde erforderlich, und wenn ja: welche, um Verschleiß zu minimieren und einen reibungslosen Betrieb zu gewährleisten?

- Wie hoch ist die erwartete Lebensdauer der Schrauben und Gewinde in der Maschine oder im zu konstruierenden Bauteil – und welche Wartungs- und Austauschpläne sollten eingehalten werden?

- Welche Konstruktionsmerkmale muss ich einbauen, um zu verhindern, dass sich die Schrauben im Laufe der Zeit durch Vibrationen oder andere Faktoren lösen?

- Schließlich: Welche Methoden der Qualitätskontrolle sollen angewendet werden?

Für Schrauben und Muttern gibt es rund 30 Festigkeitsklassen und Materialvarianten, etwa 100 gängige Oberflächen, Dutzende chemische Beschichtungen und Schmiermittel. Zwei Dutzend Ansatzspitzen, um die 50 in der DIN 962 beschriebene Funktionsmerkmale zu ermöglichen und Hunderte einschlägige Normen, die man berücksichtigen muss. Dabei haben wir von Farbvarianten, Lieferantenfestlegungen und Gewindearten noch gar nicht gesprochen. Doch schon jetzt wird deutlich: Die Aufgabe, das richtige Verbindungselement oder die richtige Kombination aus Schraube und Mutter zu wählen, ist für einen Konstrukteur oder Produktentwickler alles andere als kanonisch.

Über fünfzehn Trillionen mögliche Verbindungselemente

In seinem Fachbuch ‚Technik rund um Schrauben‘ beziffert die Böllhoff GmbH, Hersteller von Schrauben, Muttern und Gewindeteilen, die Anzahl der möglichen Verbindungselemente, die sich allein aus diesen sehr klassischen Eigenschaften ergibt, auf über fünfzehn Trillionen (eine ‚15‘ mit 18 Nullen – oder 15 Milliarden multipliziert mit einer Milliarde)! Die Aufgabe, das ideale Verbindungselement für eine vorgesehene Anwendung zu identifizieren und zu ‚qualifizieren‘, ist also sehr komplex.

15 Trillionen Artikel lassen sich selbstverständlich nicht in einem Lager bevorraten. Sinnvollerweise werden die Produkte oder Variationsmöglichkeiten daher klassifiziert, etwa nach Geometrie und/oder Anwendungsbereich.

Das wichtigste Ordnungs- oder Unterscheidungsmerkmal ist bereits beim Hingucken an der Form des Schaftes erkenntlich:

- Selbstschneidende Schrauben (bekannt als ‚Holzschrauben‘) sind leicht konisch geformt, laufen also vom Kopf nach unten spitz zu. Das Gegengewinde wird beim Eindrehen in das Werkstück – das aus Holz, Kunststoff, Metall oder Stein bestehen kann – von der Schraube ‚selbst‘ geschnitten.

- Schrauben mit Regelgewinden (‚Metallschrauben‘ oder ‚Maschinenschrauben‘) sind zylindrisch geformt: Das Gegengewinde wird nicht erst beim Eindrehen der Schraube und von ihr selbst erzeugt, sondern in einem unabhängigen Prozess vor der Verschraubung in das Werkstück oder in eine Mutter geschnitten.

Die Schrauben-Muttern-Verbindung ist die wohl bekannteste Art, eine Schraubenverbindung herzustellen. Hierfür werden mindestens zwei Elemente (eben Schraube und Mutter) miteinander verbunden, wobei das Innengewinde keine Mutter im eigentlichen Sinn sein muss, sondern sich auch in einem der zu montierenden Bauteile befinden kann.

Die Klemmkraft ist entscheidend

Durch das Anziehen der Schrauben-Muttern-Verbindung wird eine Klemmkraft auf die einzelnen Komponenten übertragen. Dies geschieht über eine spezielle Kontur im Schraubenkopf sowie den Formschluss mit einem Werkzeug – einem Schraubendreher, Schraubenschlüssel oder auch einem Schrauber-Bit, der sich an einem angetriebenen Werkzeug befindet. Mit diesem Werkzeug kann die Schraube ein- und ausgedreht werden.

Wie der Schraubenkopf gegriffen oder in ihn eingegriffen wird, um die Schraube zu drehen und anzuziehen, hat verschiedene Vor- und Nachteile. Gängige Profile sind zum Beispiel Schlitz, Kreuzschlitz, Außen-Sechskant, Innen-Sechskant (Inbus), Innen-Sechsrund (Torx), Außen-Vierkant, Innen-Vielzahn und Innen-Vierkant.

Geometrisch sind dabei grundsätzlich Innen- von Außenantrieben zu unterscheiden:

- Die Vorteile der Außenantriebe sind die gute Zugänglichkeit, die hohe Verfügbarkeit passender Werkzeuge und das praktisch nicht vorhandene Verschmutzungsrisiko. Nachteilig wirken das höhere Gewicht, der größere Platzbedarf für das Montagewerkzeug sowie der eingeschränkte Manipulationsschutz.

- Schrauben mit Innenantrieben dagegen sind (+) gut automatisierbar, leichter, und sie stehen mit zahlreichen Antriebsarten oder Profilen zur Verfügung. Allerdings (-) ist das Verschmutzungsrisiko größer, und die Kraftübertragung ist teilweise recht gering, etwa bei Kreuzschlitzantrieben.

Es werden immer wieder spezielle, neue Schraubenkopfformen erstellt, für die zuweilen recht eigenwillige Schraubendreher oder Bits erforderlich sind. Hersteller verkaufen dies als höhere ‚Sicherheit‘ gegenüber Manipulation. Dies mag man als Argument im Einzelfall gelten lassen. Meistens werden jedoch nur – oder mindestens – die Wartung und Reparatur erschwert, was im Falle eines Defekts häufig (zwangsweise) zu einem nicht nachhaltigen Austausch des gesamten Produkts führt.

Zusatzfunktionen inklusive

Abgesehen von den Antriebsarten bzw. den geometrischen Ausführungen der Kopfform lassen sich an Schrauben und Muttern Zusatzfunktionen applizieren, etwa

- Schraubensicherungen, die das Lösen der Schraubverbindung auch bei hohen dynamischen Belastungen verhindern sollen, oder

- Einfädelspitzen, die auch bei widrigen Montagesituationen verhindern können, dass das Mutterngewinde beschädigt wird.

- Auch sogenannte Naviscrews verfügen über eine Zusatzfunktion. Diese Schrauben haben eine Findelspitze, die tiefer in das Gewinde im Bauteil eingreift. Dadurch lässt sich die Schraube leichter zentrieren. Damit wirken diese Schrauben dem sogenannten ‚Cross-Threading‘ entgegen, das insbesondere dann auftritt, wenn ein Monteur die Schraube schräg an das Mutterngewinde ansetzt. Bei klassischen Schrauben führt dies oft zu Beschädigungen an den Gewinden.

Praxisbeispiel Direktverschraubung

Bei Direktverschraubungen werden gewindeformende Schrauben eingesetzt, die beim Eindrehen in Kernlöcher ihr Gewinde selbst formen oder schneiden und je nach Verschraubungsart auch Kernlöcher erzeugen können. Im Gegensatz dazu müssen für metrische Schrauben Gegengewinde hergestellt oder Mutternelemente verwendet werden.

Durch die Verwendung von Direktverschraubungen lässt sich die Produktivität während der Montage erhöhen, wodurch die Verbindungskosten sinken. Das Aufnahmegewinde wird vom Schraubengewinde geformt, in der Regel durch Furchen. Dafür muss das Schraubengewinde eine höhere Festigkeit haben als das Werkstück, und das Einschraubmaterial muss ausreichend duktil sein.

Praxisbeispiel Blechschrauben

Blechschrauben werden für den Einsatzzweck in Blechen, zumeist dünnwandigen Stahl-, Edelstahl- oder Leichtmetall-Materialien, verwendet. Hier lassen sich drei Produkttypen unterscheiden:

- Blechschrauben für vorhandene Bohrungen, also Schrauben, bei denen im Werkstück bereits durch einen Bohr-, Stanz- oder Laserprozess ein Einschraubloch vorgesehen ist.

- Alternativ, wenn die Bohrung an dem Werkstück nicht vorbereitet werden kann oder soll, können auch Bohrschrauben eingesetzt werden, deren Gewindespitze als Bohrwerkzeug ausgeführt ist.

- Eine weitere Variante für Blechschrauben ohne Vorloch sind sogenannte Dünnblechschrauben (Bild 1). Diese verfügen über eine ausgeprägte Spitzengeometrie, welche das dünne Blech (meist dünner als 1 mm) durchdringt und einen Durchzug ausformt. Der Vorteil ist, dass neben der Prozessbeschleunigung zusätzlich mehr Gewindegänge in den Eingriff kommen und so höhere Lasten übertragen werden können.

Bild: Böllhoff

Praxisbeispiel Verschraubungen in Kunststoff

Für den Einsatz in Kunststoffen können spezielle gewindefurchende Schrauben herangezogen werden. Bei der Direktverschraubung in thermoplastische Kunststoffe sollen niedrige Einschraubmomente, hohe Überdrehmomente und hohe Ausreißkräfte realisiert werden. Hierfür stellt zum Beispiel Böllhoff bestimmte Verbindungselemente mit einer 30°-Gewindeflanke zur Verfügung (Bild 2). Diese haben eine relativ große Steigung und einen kleinen Kerndurchmesser. Die Verschraubung hat selbsthemmende Eigenschaften und ist bis zu zehnmal wiederverschraubbar. Je nach Art des Kunststoffes (Thermo- oder Duroplaste) sind unterschiedliche Gewindetypen zu bevorzugen.

Bild: Böllhoff

Allein die hier angerissenen Beispiele zeigen, dass es nicht die eine ‚richtige‘ Schraube oder das eine, ‚richtige‘ Verbindungselement gibt. Stattdessen kommt es auf eine sinnvolle Auswahl und Kombination geeigneter Attribute an. Durch clevere Kombination von Eigenschaften können neue Anwendungsfelder erschlossen werden und vorhandene Konstruktionen sowohl ökonomisch als auch technisch verbessert werden.

Maßgenau, profiltreu und innerhalb der Toleranz

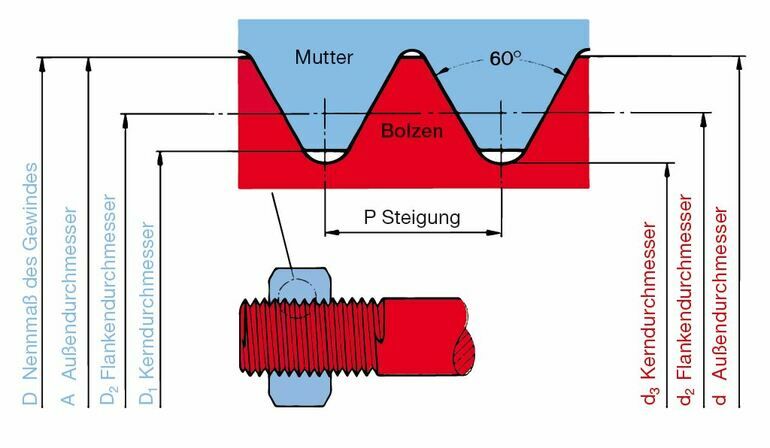

Die Gewinde von Schraube und Mutter müssen maßgenau und profiltreu sein. Nur dann ist sichergestellt, dass nach dem Aufbringen einer Korrosionschutzschicht Mutter und Schraube sich problemlos ineinander verschrauben lassen und die errechneten Kräfte übertragen.

Das Gewinde hat fünf Maße, die das passende Gewinde ergeben (siehe Bild 3):

- Der äußere Durchmesser ist der Außen- oder Nenndurchmesser

- Der kleinste Durchmesser im Gewindegrund nennt sich Kerndurchmesser.

- Der mittlere Durchmesser zwischen Außen- und Kerndurchmesser wiederum heißt Flankendurchmesser.

- Die Gewindesteigung ist der Abstand der Gewindespitzen zueinander.

- Und der Flankenwinkel ist der Winkel der Gewindespitze.

Bild: Böllhoff

Die Nennmaße, z. B. bei M 12 = 12 mm Außendurchmesser, liegen an der Nulllinie. Würden alle Maße genau nach diesen Größen gefertigt werden, wäre das Zusammenschrauben mit dem Gegengewinde nicht möglich. Daher ist zwischen den Gewindeflanken ein Spiel nötig, und auch die Fertigung der Gewinde ist nur innerhalb bestimmter Toleranzgrenzen möglich. Diese Toleranzen, also die maßlichen Spielräume, sind sehr gering. Auch wenn das Schraubengewinde mit dem Größtmaß und das Mutterngewinde mit dem Kleinstmaß gefertigt werden, muss die Kombination noch zusammen passen. Das bedeutet, dass kein Maß die Nulllinie oder das Nennmaß überschreiten darf.

Oberflächenbeschichtung wird möglich

Diese Minustoleranz erlaubt eine nachträgliche dünne galvanische Oberflächenbeschichtung, ohne dass im fertigen Zustand die Nulllinie des Gewindes überschritten wird. Wird eine dickere Schutzschicht verlangt, ist eine Toleranzlage mit einem geringeren Gewindedurchmesser erforderlich. Und ist bei Schrauben kein besonderes Toleranzfeld angegeben, dann sind diese Teile nach dem Toleranzfeld ‚6g‘ gefertigt. Das bedeutet, dass alle handelsüblichen Schrauben ein Untermaß haben.

Gewindearten im Überblick

Gängige Gewindearten mit ihren üblichen Abkürzungen listen wir hier auf:

- M: Metrisches ISO-Gewinde (= ‚Regelgewinde‘: Steigung und Durchmesser werden in Millimeter gemessen, der Flankenwinkel beträgt 60°)

- M..keg: Metrisches, kegeliges Außengewinde (zum Beispiel ‚M 10×1 keg‘: M steht für den Außendurchmesser, gefolgt von der Steigung und dem Zusatz ‚keg‘)

- Tr: Trapezgewinde metrisch

- S: Sägengewinde

- Rd: Rundgewinde

- Pg: Panzerrohrgewinde

- G: Rohrgewinde zylindrisch

- R: Kegeliges Rohrgewinde außen

- Rp: Zylindrisches Rohrgewinde innen, dichtend

- St: Blechschraubengewinde

- LH (hinter der Maßangabe): Linksgewinde

- P (hinter der Gewindesteigung): Mehrgängiges Gewinde