Wer Bohrungen sicher verschließen, sie zu Wartungszwecken aber wieder öffnen können möchte, kann auf schraubbare Dichtungselemente zurückgreifen. Die Dichtwirkung wird zum Beispiel durch Unterkopf- oder Gewindebeschichtungen erreicht. Für den nicht-reversiblen Verschluss stehen dagegen diverse Kegelstifte oder Kugeln, Verschlussdeckel und Dichtstopfen zur Verfügung. Vom abzudichtenden Medium, der erwarteten Temperatur und dem Druck hängt ab, welches Element der Konstrukteur zur Abdichtung wählen sollte – und welches nicht.

Dieser Beitrag basiert auf der 8. Auflage des Buches „Technik rund um Schrauben“, herausgegeben von der Böllhoff GmbH in Bielefeld. Interessenten haben hier die Möglichkeit, sich ein Exemplar des Buches zu bestellen!

Zu den Grundlagen der Schraubtechnik sind in dieser Serie erschienen:

- Teil 1: Was ein Konstrukteur über Schrauben, Muttern und Gewinde wissen muss

- Teil 2: Normen, Richtlinien und Auslegung einer Schraubverbindung

- Teil 3: Schrauben – Werkstoffe, Herstellung und Prüfbescheinigungen

- Teil 4: Schraubmontage: Gängige Verfahren und Tipps zur Automatisierung

- Teil 5: Schraube locker? Nicht, wenn Sie diese Sicherungsmaßnahmen treffen

- Teil 6: Dichtungstechnik: Bohrungen und Wartungsöffnungen sicher abdichten und verschließen

- Teil 7: Aktiver und passiver Korrosionsschutz für Verbindungselemente

Inhaltsverzeichnis

1. Dichtelemente für statische Dichtstellen

2. Beschichtungen zur Abdichtung einer Schraubverbindung: unter dem Kopf oder am Gewinde

3. Gewindebeschichtungen schützen die Schraube rundum

4. Veränderte Schraubengeometrie kann Dichtheit verbessern

5. Verschlussschrauben für Wartungsbohrungen

6. Bohrungen permanent abdichten und verschließen

7. Dichtstopfen mit Rippenprofil dichten prozesssicher und reproduzierbar ab

Wer die fehlerfreie Funktion einer Maschine sicherstellen und die Umwelt schützen will, muss Korrosion, Leckagen und Verunreinigungen vermeiden. Dazu müssen bestimmte Teile oder Areale des Geräts oder der Maschine abgedichtet werden.

Dichtungsfunktionen können über die konstruktive Gestaltung der Dichtungstechnik, des Produktes, über den Einsatz von klassischen Dichtelementen oder über Verbindungselemente mit zusätzlicher Dichtfunktion erreicht werden. Bei der Auswahl hat der Konstrukteur diverse Parameter zu berücksichtigen, wie Einbausituation, Druck, Dichte, Temperatur, Viskosität oder pH-Wert des abzudichtenden Mediums.

Dichtstellen lassen sich in statische und dynamische Dichtstellen unterteilen. Bei statischen Dichtstellen findet keine Relativbewegung zwischen den Dichtflächen statt; bei dynamischen Dichtungen liegt eine funktionsbedingte Relativbewegung der Dichtflächen zueinander vor – etwa bei Wellen-, Stangen- oder Kolbendichtungen.

Tipps zu Verfahren und Anwendung chemischer Schraubensicherungen

Dichtelemente für statische Dichtstellen

Um Bohrungen permanent abzudichten, werden oft Dichtstopfen als Dichtungstechnik eingesetzt, oder sie werden verklebt oder verschweißt Bohrungen permanent abdichten und verschließen. Soll dagegen eine statische Dichtstelle zu Wartungszwecken wieder geöffnet werden können, wird in der Regel ein schraubbares Element verwendet. Je nach Anwendung kann dabei eine reine Dichtfunktion erwirkt werden, oder es kann eine zusätzliche Kraftübertragung über die Schraube realisiert werden. Das Dichtelement kann ohne großen Aufwand ausgetauscht werden.

Schon eine einfache Schraube bietet ein gewisses Maß an Dichtheit und reduziert den Austausch von Medien. Sofern die Dichtwirkung der Schraube allein nicht ausreicht, werden zusätzlich Dichtringe, Dichtbeschichtungen unter dem Schraubenkopf oder am Gewinde, kegelige Gewinde oder Sondergewinde eingesetzt.

Dichtringe zählen zu den gängigsten Dichtelementen. Sie sind in zahlreichen Formen, Größen und Werkstoffen erhältlich und lassen sich direkt in Kombination mit Norm-Schrauben einsetzen. Dies ist von Vorteil, da Standard-Schrauben sehr gut an abzudichtende Stellen angepasst werden können.

Beschichtungen zur Abdichtung einer Schraubverbindung: unter dem Kopf oder am Gewinde

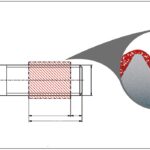

Bei größeren Serien ist es möglich, die Dichtheit einer Schraubverbindung über eine Unterkopf-Beschichtung oder eine Beschichtung des Gewindes zu verbessern oder zu erreichen. Bei einer Unterkopfdichtung wird ein Kunststoff auf der Unterkopf-Seite der Schraube aufgeschmolzen. Es kann eine sehr gute Abdichtung gegen Gase und Flüssigkeiten erreicht werden, außerdem wird die Werkstückoberfläche nicht beschädigt.

Die Schrauben können weiterhin als Schüttgut gehandhabt werden und sind bedingt wieder zu verwenden. Eine Bearbeitung der Werkstückoberfläche ist in Bezug auf die Dichtwirkung hilfreich, jedoch nicht in allen Fällen notwendig. Je nach Anwendungsparametern gibt es eine Vielzahl möglicher Unterkopf-Beschichtungen. Sie unterscheiden sich in ihrer Dichtwirkung zum Beispiel bezogen auf den anliegenden Druck, auf die Temperatur- und Chemikalienbeständigkeit oder die Isolationseigenschaften.

Bild: Böllhoff

Gewindebeschichtungen schützen die Schraube rundum

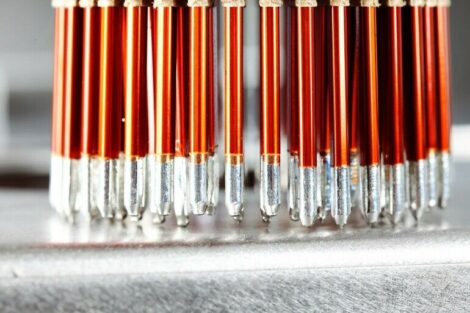

Bei Gewindebeschichtungen wird ein Kunststoff oder eine Mikroverkapselung als Rundumbeschichtung auf das Gewinde aufgebracht. Die Vorbeschichtung hat den Vorteil, dass sie nicht manuell während der Montage, sondern vor der Auslieferung prozesssicher auf den Verbindungselementen aufgebracht wird.

Klebende, mikroverkapselte Vorbeschichtungen bestehen aus eingekapseltem Klebstoff und Härter. Beim Einschrauben wirkt eine Druck- und Scherbeanspruchung auf die Kapseln, wodurch sich diese öffnen. Klebstoff und Härter werden freigesetzt, es kommt zu einer Polymerisation. Der Klebstoff härtet aus und bildet einen Stoffschluss.

Bei der klemmenden Vorbeschichtung wird ein Polyamid-Fleck auf einen Gewindeabschnitt aufgespritzt. Der axiale Spielraum zwischen Schrauben- und Mutterngewinde wird durch die Beschichtung ausgefüllt; es wird eine hohe Flächenpressung zwischen den Gewindeflanken erreicht. Zur Erreichung einer Dichtwirkung sollte eine Rundumbeschichtung aufgebracht werden.

Die Beschichtungsposition ist bei beiden Verfahren derart zu spezifizieren, dass die Dichtfläche im Gegengewinde liegt. Achten Sie darauf, dass der Füllgrad ausreichend groß ist, um Gewindetoleranzen auszugleichen. Zusätzlich zu der Dichtfunktion weist eine vorbeschichtete Schraube als Dichtungstechnik eine erhöhte Sicherheit gegen selbsttätiges Losdrehen auf.

Bild: Böllhoff

Veränderte Schraubengeometrie kann Dichtheit verbessern

Zur Erhöhung der Dichtheit im Unterkopf der Schraube sowie im Bereich des Gewindes kann die Geometrie der Schraube angepasst werden. Dadurch wird das Gewindespiel ausgeglichen und ein vollständiger Kontakt im Gegengewinde erzeugt. In erster Linie bieten sich hierzu kegelige oder konische sowie selbstfurchende Gewinde an.

Verschlussschrauben für Wartungsbohrungen

Schrauben, die explizit eingesetzt werden, um Service- oder Wartungsbohrungen zu verschließen, werden Verschlussschrauben genannt. Die Kopfform, die Gewindeform und zusätzliche Dichtelemente werden in diversen Normen spezifiziert. Neben dem metrischen Gewinde sind das Rohrgewinde und das Gasgewinde sehr verbreitet.

Bild: Böllhoff

Bohrungen permanent abdichten und verschließen

Wenn es in der Anwendung darum geht, eine Bohrung permanent zu verschließen, werden in der Regel nicht lösbare Verbindungselemente eingesetzt. Die Bohrungen können per Schweißen, Löten und Kleben verschlossen werden. Daneben stehen unterschiedliche Verbindungselemente zur Verfügung, die über ein An- und Einpressen funktionieren:

Zu den nicht lösbaren Verschlusselementen zählen Zylinderstifte und Kegelstifte. Sie sind – genauso wie Kugeln – kostengünstige Elemente und können auch bei kleinen Durchmessern eingesetzt werden. Anwendungen, die eine hohe Funktions- oder Sicherheitsrelevanz haben, werden oft mit Dichtstopfen verschlossen. Stifte werden in eine Bohrung eingebracht mit dem Ziel, einen Presssitz zu erwirken. Eine Stufenbohrung erlaubt eine genaue Positionierung; es sind Versuche zur Ermittlung des sicheren Druckbereiches notwendig, und es werden zum Teil erhebliche Spannungen in das Material eingebracht.

Kugeln werden in Bauteile mittels Hammer, Lufthammer oder einer Presse eingebracht. Die Kugel ist im Durchmesser circa 0,2 mm größer als die Bohrung. Eine Stufenbohrung erleichtert die Positionierung der Kugel. Auch bei der Kugel ist es notwendig, den sicheren Druckbereich zu ermitteln und die Spannungen im Blick zu haben, die in das Bauteil eingebracht werden. Zudem findet eine Dichtwirkung nur über den in Kontakt stehenden Kugelumfang statt. Bei Werkstoffen mit Lunkern oder Bohrungsriefen führt dies zu einer Undichtigkeit.

Verschlussdeckel, zum Beispiel nach DIN 443 oder DIN 470, werden oft bei Getrieben und Motoren im unteren Druckbereich sowie bei Bohrungen mit großen Durchmessern eingesetzt. Die Elemente sind nur für niedrige Drücke geeignet, da sie sich nicht im Grundmaterial verkrallen.

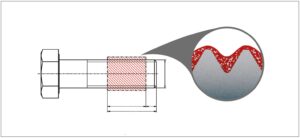

Dichtstopfen mit Rippenprofil dichten prozesssicher und reproduzierbar ab

Eine Alternative zu den soeben aufgezählten Elementen sind die Sealing-Plug-Dichtstopfen von Böllhoff. Für ein prozesssicheres, reproduzierbares Verschließen und Abdichten von Hilfsbohrungen eignen sie sich besonders gut. Diese Dichtstopfen basieren auf dem Druck-Spreiz-Prinzip oder auf dem Zug-Spreiz-Prinzip. Die Hülse hat ein Rippenprofil, das sich beim Aufspreizen permanent im Einbauwerkstoff verankert.

Bild: Böllhoff

In der Sealing-Plug-Serie sind verschiedene Typen von Dichtstopfen erhältlich. Auslegungskriterien für die Dichtstopfen sind der maximale Druck, die Temperatur, das abzudichtende Fluid, Material und die Geometrie des Bauteils sowie die Verarbeitungstechnik. Ein üblicher Druckeinsatzbereich geht bis 500 bar, der Berstdruck der Elemente reicht zum Beispiel von 1000 bis 1500 bar. Sealing-Plugs sind für Klein- und Großserien geeignet, da sie manuell, halbautomatisch oder vollautomatisiert verbaut werden können.