Zwei Highlights, die Sigmatek zur SPS mitbringt, sind die umfangreichen, TÜV-zertifizierten Safety-Funktionen der Servodrives MDD 2000, die hohe Leistung mit größtmöglicher Sicherheit kombinieren, sowie die modellbasierte Entwicklung mit dem Digitalen Zwilling. Diese hilft Maschinenherstellern, in kürzerer Zeit bessere Maschinen zu bauen.

Mehr Safety-Funktionen im Standard integriert

Die DIAS-Drive-2000-Serie kombiniert hohe Leistungsdichte und Flexibilität zur Steuerung von Servomotoren in einem hochkompakten Design. Jetzt sind noch mehr Safety-Funktionen in den MDD-2000–Servodrives integriert. Zu den wichtigsten bisher bereits enthaltenen Funktionen Safe Torque Off (STO), Safe Stop 1 (SS1), Safe Operating Stop (SOS), Safe Brake Control (SBC) sowie Safely-Limited Speed (SLS) sind nun standardmäßig zwölf weitere Safety-Funktionen verfügbar: sichere Geschwindigkeits-, Beschleunigungs-, Positions- und Drehrichtungs-Funktionen – alle SIL 3, PLe, Kat. 4 und TÜV-zertifiziert.

Für passgenaue Antriebslösungen kann das flexible Servosystem ein- oder dreiphasig mit 230 bis 480 VAC betrieben werden. Neben ein bis drei Achsen sind Versorgung, Netzfilter, Bremswiderstand und Zwischenkreis ebenfalls an Bord – und das auf nur 75x240x219 mm in Baugröße 1. Somit wird höchste Leistungsdichte erzielt.

Baugröße 1 bietet eine Leistung bis 3x 5 A Nenn- beziehungsweise 3x 15 A Spitzenstrom, die doppeltbreite Baugröße 2 bis zu 3x 10 A Nenn- beziehungsweise 3x 30 A Spitzenstrom. Der Überlastfaktor liegt bei bis zu 300 %. Sehr kurze Reglerzykluszeiten von 62,5 µs verleihen den Drives eine sehr gute Servo-Performance. Die Module können standalone oder im Verbund mit beliebig vielen MDD-2000-Achsmodulen beider Baugrößen eingesetzt werden. Dabei lassen sie sich in Anreihtechnik werkzeuglos verbinden. So entfällt eine aufwendige Einzelverdrahtung für Strom, Zwischenkreiskopplung und Echtzeit-Ethernet-Kommunikation. Im Standard integriert ist die Einkabellösung Hiperface DSL, womit sich der Verkabelungsaufwand minimiert.

Automatisierungstechnik von Sigmatek löst Zauberwürfel blitzschnell

Die 17 Standard Safety-Funktionen auf einen Blick

- Stopp-Funktionen:

- STO (Safe Torque Off)

- SOS (Safe Operation Stop)

- SS1 (Safe Stop 1)

- SS2 (Safe Stop 2)

- Brems-Funktionen:

- SBC (Safe Break Control)

- SBT (Safe Brake Test)

- Geschwindigkeits-Funktionen:

- SLS (Safe Limited Speed)

- SSM (Safe Speed Monitor)

- SMS (Safe Maximum Speed)

- Beschleunigungs-Funktionen:

- SAR (Safe Acceleration Range)

- SMA (Safe Maximum Acceleration)

- SLA (Safe Limited Acceleration)

- Positions-Funktionen:

- SLP (Safe Limited Position)

- SP (Safe Position)

- SMP (Safe Maximum Position)

- Drehrichtungs-Funktionen:

- SDIp (Safe Direction positive)

- SDIn (Safe Direction negative)

Digitaler Zwilling in Lasal:

Schneller zu besseren Maschinen durch Parallelisierung

Der Digitale Zwilling einer Maschine oder Anlage hilft, Nacharbeiten zu eliminieren und die Entwicklungszeit insgesamt zu verkürzen. Für Maschinenbauer bringt die modellbasierte Systementwicklung mit dem Digitalen Zwilling mehrere Vorteile – wie Risikominimierung in der Softwareerstellung und kürzere Time-to-market.

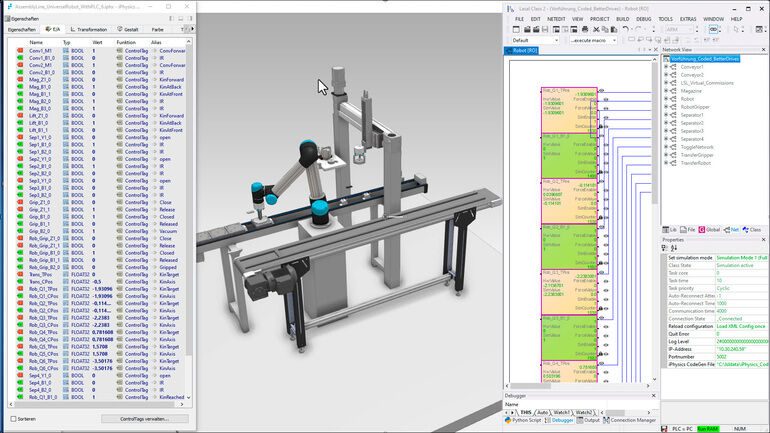

Zur Unterstützung der modellbasierten Entwicklung und der virtuellen Inbetriebnahme wurden in der Software-Entwicklungsumgebung Lasal alle nach außen gerichteten I/O-Objektklassen erweitert. Die Software-Entwicklungsumgebung unterstützt eine modellbasierte Entwicklung und virtuelle Inbetriebnahme mit dem Digitalen Zwilling.

Dabei wird, gemeinsam mit 3D-Modellen der Mechanik, für die physikbasierte 3D-Simulation ein vollständiger Digitaler Zwilling erstellt. Dieser fungiert als valide Grundlage für die detaillierte Softwareentwicklung, Elektroplanung und Konstruktion einer Maschine oder Anlage. So ist es möglich, alle Entwicklungsschritte von der Planung bis zur Inbetriebnahme virtuell darzustellen, zu simulieren, zu testen und abzusichern – ob einzelne Maschinenfunktionen oder komplette Anlagen.

Ein Vorteil dieser modellbasierten Entwicklung mit dem Digitalen Zwilling ist, die Entwicklung zu parallelisieren und damit zu beschleunigen. Zudem muss mit Abstimmungen und Tests nicht erst auf das Vorliegen der echten Mechanik und Hardware gewartet werden. Als weiteren wesentlich Schritt hin zu besseren Maschinen, gibt es die Möglichkeit einer virtuellen Inbetriebnahme. Dabei ersetzt der Digitale Zwilling die reale Maschine oder Anlage. Diese wird zunächst noch komplett als Computermodell mit „Software in the Loop“ simuliert. Erst danach folgt die Übertragung der Programme auf die echte Steuerungshardware („Hardware in the Loop“).

Um dies zu ermöglichen, wurden im Entwicklungstool alle nach außen gerichteten I/O-Objektklassen erweitert. Diese „advanced I/Os“ brauchen an ihrem „äußeren“ Ende nicht mehr notwendigerweise echte Verbindungen, sondern können in verschiedenen Modi mit vorgegebenen, simulierten oder im Digitalen Zwilling entstehenden Werten arbeiten. Das hilft, die Entwicklungszeit zu verkürzen, das Entwicklungsrisiko zu minimieren und Nacharbeiten zu eliminieren. So können Maschinen- und Anlagenhersteller schneller bessere Maschinen entwickeln und ihre Marktposition absichern.

Mit der Inbetriebnahme sind die Anwendungsmöglichkeiten des Digitalen Zwillings allerdings noch lange nicht erschöpft. Dieser kann im Betrieb mitlaufen, um Abweichungen aufzudecken und entsprechend gegenzusteuern. So werden Produktionsprozesse optimiert. Die Fehlertoleranz und Lebensdauer der Maschine wird vergrößert und eine vorausschauende Wartung ermöglicht.

SPS 2023: Halle 7, Stand 270

Hier finden Sie mehr über: