Inhaltsverzeichnis

1. Leistungsfähige und skalierbare Elektrolyseure

2. 420 AEM-Stack-Module für bis zu 450 kg Wasserstoff

3. Dienstleistungen im Bereich der funktionalen Sicherheit

4. Dienstleistungen im Bereich Steuerungstechnik

5. Durchgehende Ausrüstung der Schaltschränke

6. Platzersparnis durch kompakte AC/DC-Wandler

Leistungsfähige und skalierbare Elektrolyseure

Entwickler und Produzenten von Wasser-Elektrolyseuren haben gut zu tun, denn der mit ihren Anlagen erzeugte Wasserstoff wird zukünftig einen hohen Stellenwert als Energieträger haben. Dies, weil der mit grünem elektrischem Strom generierte Wasserstoff sehr gut speicherbar ist und sich bei Bedarf transportieren lässt. Durch seine Nutzung könnten in Zukunft ganze Unternehmensstandorte energieautark werden. Was es dazu braucht? Leistungsfähige und möglichst skalierbare Elektrolyseure, die sich an die Erfordernisse der unterschiedlichen Anwendungen anpassen lassen.

Zu den zahlreichen Unternehmen, die sich global mit der Entwicklung von Elektrolyseuren beschäftigen, gehört auch die Enapter AG. Das deutsch-italienische Unternehmen hat sich auf AEM-Elektrolyseure spezialisiert, wobei die Abkürzung für anion exchange membrane respektive Anionenaustauschmembran steht. In den Elektrolyseuren sind edelmetallfreie Membranen, Katalysatoren und Bipolarplatten verbaut. Das macht sie im Vergleich zu PEM-Elektrolyseuren (die Abkürzung steht für proton exchange membrane oder polymer electrolyte membrane bzw. Protonenaustauschmembran) bei gleicher Flexibilität und Effizienz kostengünstiger.

Bild: Phoenix Contact

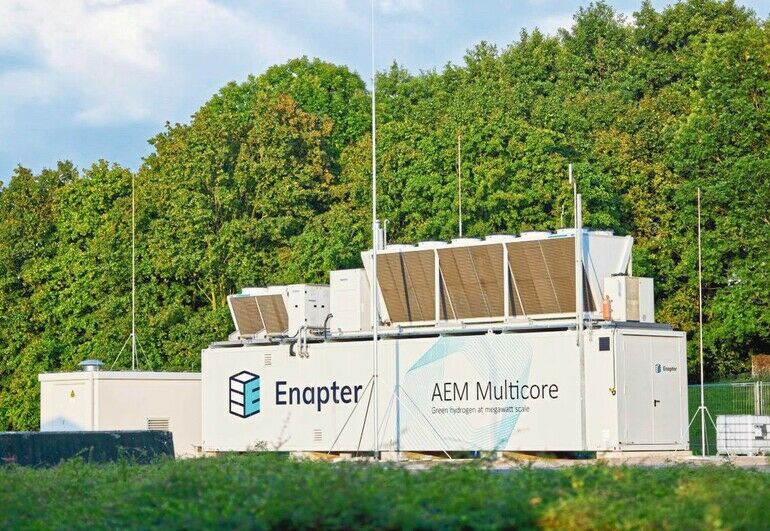

Schon 2019 nahm Enapter im italienischen Pisa eine manuelle Serienfertigung für Elektrolyse-Stacks in Betrieb. Mittelfristig sollen diese Stacks auf dem neuen Enapter-Campus im nordrhein-westfälischen Saerbeck hochautomatisiert in Serie produziert werden (Bild 2).

420 AEM-Stack-Module für bis zu 450 kg Wasserstoff

Im Mai 2023 wurde ein AEM-Elektrolyseur der Megawattklasse – gebaut von Enapter und ausgerüstet durch Phoenix Contact – am Standort Saerbeck vorgestellt. Beim AEM Multicore 450 handelt es sich um einen modularen vormontierten Container, der schnell einsatzbereit ist. Seinen Kern bilden 420 AEM-Stack-Module mit einer Leistung von jeweils 2,5 kW, die zusammen bis zu 450 kg Wasserstoff pro Tag herstellen können.

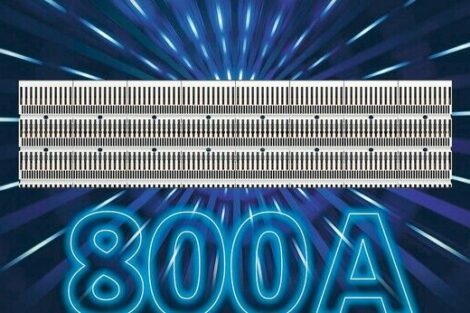

Aufgrund der Zusammensetzung aus kleinen, in Serie gefertigten Stacks erweist sich die Enapter-Lösung gegenüber den üblichen Elektrolyseuren dieser Größenordnung als deutlich flexibler und mit mehr Prozessredundanz ausgestattet. Die in der vierten Generation produzierten Stacks sind zudem ausgereift und bereits in großen Stückzahlen verkauft worden, zum Beispiel im 19-Zoll-Rack-Format, wie es aus dem IT-Bereich bekannt ist (Bild 1).

Bild: Phoenix Contact

Der Container beinhaltet allerdings mehr als die Elektrolyse-Stacks. So muss die Stromversorgung sowohl während des Betriebs als auch während des Stillstands der Anlage sichergestellt sein. Darüber hinaus ist der Elektrolysevorgang inklusive des An- und Abfahrens der gesamten Anlage bei Schwankungen der verfügbaren erneuerbaren Energie aus Wind und Sonne zu regeln. Hinzu kommt das Abführen der Prozesswärme sowie das zirkulierende Pumpen und Temperieren von Wasser und Elektrolyt. Nicht zu vergessen, dass viele Prozessparameter und vor allem die Reinheit des erzeugten Wasserstoffs mit Sensoren überwacht werden müssen (Bild 3).

Dienstleistungen im Bereich der funktionalen Sicherheit

Neben den Komponenten für die Stromversorgung und Steuerung hat Phoenix Contact Enapter mit zahlreichen Dienstleistungen unterstützt. Diese ziehen sich von der Entwicklung der ersten, kleineren Testanlage bis zur Inbetriebnahme der 1-MW-Anlage.

Ein wichtiger Baustein dabei war die funktionale Sicherheit. Bereits vor der Designphase arbeitete das Team von Phoenix Contact an der Risikobetrachtung des Prozesses im Rahmen einer HAZOP-Studie mit. Dabei wurde unter anderem die Grundlage für wesentliche Designelemente gelegt. Hierzu zählt die Steuerung, die aufgrund einer angereihten Sicherheits-SPS eine Notabschaltung vornehmen kann. Die Software für die Sicherheitssteuerung wurde von den hierfür zertifizierten Ingenieuren von Phoenix Contact umgesetzt. Die Risikobetrachtung beeinflusst darüber hinaus die sichere Auslegung weiterer Elemente des Gesamtcontainers und umfasst SIL-zertifizierte Komponenten (Bild 4).

Bild: Phoenix Contact

Dienstleistungen im Bereich Steuerungstechnik

Zwei Programmierer der Blomberger standen dem Enapter-Team zur Seite, das zunächst eine kleinere Testanlage mit lediglich zehn Elektrolyse-Stacks bauen wollte. Schon während der Erstellung der 25-kW-Testanlage wurden neben den zukünftigen Nutzern der FH Münster ebenfalls Enapter-Mitarbeitende im Rahmen eines Software-Trainings auf die PLCnext-Steuerungen von Phoenix Contact geschult – denn Enapter will die Programmierung der zukünftigen 1-MW-Elektrolyseure selbst übernehmen.

Durchgehende Ausrüstung der Schaltschränke

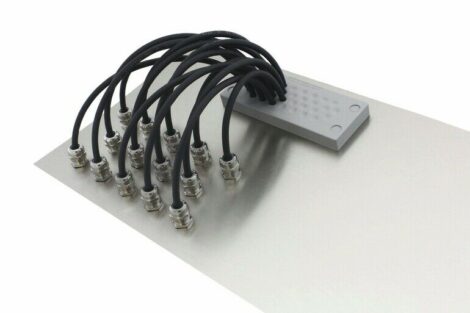

Die Stacks umfassen Steckverbinder von Phoenix Contact, die dem Anschluss der Sensoren an die Steuerung dienen. Der größte Teil der Geräte befindet sich in der Schaltzentrale der Anlage, dem sogenannten PSU-Compartment. Dieses ist gasdicht vom Prozessraum getrennt. Im PSU-Compartment herrscht ein leichter Überdruck, was das Eindringen von Wasserstoff selbst im Fall einer Leckage unmöglich macht (Bild 5).

Bild: Phoenix Contact

Mit Ausnahme weniger Sicherungen und Schutzschalter bestehen die Schaltschränke durchgehend aus Komponenten und Systemen von Phoenix Contact. Das Portfolio beinhaltet sowohl Echtzeit- als auch sicherheitsgerichtete Steuerungstechnik bis SIL 3 sowie Netzwerkkomponenten inklusive einer Firewall für den Remote-Zugriff – alles aus eigener Fertigung. Das Bedienpanel sowie die zugehörige Software stammen ebenfalls von den Blombergern.

Mit den Geräten der Produktfamilie PLCnext wird die gesamte Steuerung der Anlage realisiert. So werden zum Beispiel die Lüftung und Wasservorbehandlung gesteuert, eine Notabschaltung durchgeführt, Füllstände überwacht und die Elektrolytlösung zugeleitet. Ein linksanreihbares Safety-Modul, das die PLCnext-Steuerung erweitert, sorgt für die sicherheitsgerichtete Umsetzung. Komplettiert wird die Ausrüstung der Schaltschränke durch selbst hergestellte 24-VDC-Spannungsversorgungen sowie Signalumsetzer und Anschlusstechnik für die Feldverkabelung. Dazu wurden die Schaltschränke von Phoenix Contact konstruiert, dokumentiert und anschlussfertig produziert.

Platzersparnis durch kompakte AC/DC-Wandler

Eine zentrale Funktion übernehmen die AC/DC-Wandler des Charx-Power-Systems von Phoenix Contact. Sie stellen den elektrischen Gleichstrom für den Elektrolyseprozess bereit, ausgehend von den 400 V Wechselspannung, mit denen die Anlage gespeist wird. Das Team von Phoenix Contact hatte schon während des Engineerings der Testanlage festgestellt, dass sich der dort ursprünglich geplante AC/DC-Wandler nicht gut zur Steuerung der Elektrolyse eignet. Kurz nach Beginn der Inbetriebnahme einigte man sich mit Enapter, ihn durch einen Konverter aus der Charx-Serie zu ersetzen. Dieser ist deutlich kompakter und effizienter als das andere Gerät. Mit seinem 19-Zoll-Rack-Format eignet er sich ferner sehr gut für die einfache Installation in der größeren Anlage.

Enapter hatte zum Zeitpunkt der Einweihung der Anlage im Mai 2023 bereits Aufträge für sieben weitere AEM-Multicore-Anlagen erhalten. Auch hier ist Phoenix Contact mit einer Komplettlösung aus Dienstleistungen, Komponenten und Systemen beteiligt. Für nachfolgende Anlagen gibt es schon eine Vereinbarung, dass die Erfahrungen aus dem Betrieb der ersten Anlage genutzt werden, um das existierende Systemdesign noch einmal zu verbessern. Sollte eine Anbindung an ein Solarfeld erfolgen, hat das Team bereits über den Einsatz passender DC/DC-Konverter diskutiert. (co)

Hannover Messe 2024: Halle 9, Stand F40

Mehr Informationen zu Power-to-X-Lösungen für die Erzeugung von grünem Wasserstoff

Hier finden Sie mehr über: