Zu den Grundlagen der Automatisierungstechnik sind von Prof. Schmertosch erschienen:

- Industrielle Kommunikation in der Automatisierungstechnik

- Wozu dienen Feldbus und Industrial Ethernet?

- Was ist eine Speicherprogrammierbare Steuerung (SPS) und ist sie noch zeitgemäß?

- Welche Funktion haben I/O-Module und was können sie leisten?

- Für jede Aufgabe die richtige Antriebstechnik – ein Überblick

- Wozu dienen HMI-Systeme und welche Varianten gibt es?

Inhaltsverzeichnis

1. Herausforderungen an die Gestaltung eines HMI

2. Wie entsteht ein HMI-Konzept?

3. Konstruktive Aspekte der Kompontenauswahl eines HMI

4. Welche Software kommt auf einem HMI zum Einsatz?

5. Intuitiv und adaptiv in die Zukunft: HMI 4.0

6. Fazit

Herausforderungen an die Gestaltung eines HMI

Menschen haben die Eigenschaft, die eigenen Verhaltensmuster mit ihrer Umwelt – einem Gesprächspartner oder einem technischen System – zu vergleichen und auch zu erwarten. Am deutlichsten zeigt sich das in der Entwicklung von Servicerobotern. Zahlreiche Studien belegen, dass diese am ehesten akzeptiert werden, wenn sie dem Menschen nicht nur in ihrem äußeren Erscheinungsbild, sondern auch in ihrem Verhalten ähnlich sind. So verwundert es auch nicht, dass die Kommunikation mit einem Produktionssystem umso besser und vor allem fehlerfreier erfolgt, je logischer und intuitiver die Mensch-Maschine-Schnittstelle (Human Machine Interface – HMI) gestaltet ist. Dazu gehört sowohl das äußere Erscheinungsbild als auch die Art und Weise, wie Informationen angeboten und Bedienhandlungen vorgenommen werden können. Das bedeutet, dass die Kommunikation mit einem Produktionssystem bestmöglich auf die Empfindungen und Erwartungen des Bedieners abgestimmt sein muss.

Es gehört somit zu den Aufgaben des Engineering, dem Bedienpersonal die relevanten Informationen zur richtigen Zeit so anzubieten, dass intuitiv die geeigneten Bedienhandlungen erfolgen können. Trifft z.B. eine Bedienperson auf ein HMI-System, das der ihr vertrauten Oberfläche seines Smartphones ähnelt und ihr Informationen in übersichtlich strukturierter Form anbietet, entsteht sofort Vertrauen und Sympathie. Genau dieser Aspekt ist auch die Herausforderung, der sich sowohl die Komponentenanbieter wie auch die Systementwickler stellen müssen.

Wie entsteht ein HMI-Konzept?

Wenn Automatisierungstechniker über die Mensch-Maschine-Schnittstelle nachdenken, wird in erster Linie an Textdisplays, Bedienterminals und Industrie-PCs gedacht. Dabei wird häufig vergessen, dass zum HMI jede einzelne Stellschraube, jedes Handrad, Signalleuchten, Schalter und alles das dazugehört, was für deren Einsatz in der Produktion oder den Service von Bedeutung ist. Daher bedarf es auch wirtschaftlicher Vernunft, nicht bis zur letzten Stellschraube alles in ein Multitouch-UI pressen zu wollen, sondern mit Augenmaß alle Möglichkeiten sinnvoll zu kombinieren.

Bild: industrieblick/stockadobecom

Aus diesem Grund ist im Entwurfsprozess eines HMI zuerst und für jeden einzelnen Betriebszustand zu klären, welche Informationen das Bedienpersonal wo benötigt und welche Aktionen erforderlich sind. Erst im zweiten Schritt werden die entsprechenden technischen Details bestimmt. Dazu gehört einerseits die Hardware, worunter sämtliche Gerätetechnik bis hin zur Handkurbel oder Stellschraube zu verstehen ist. Erst danach werden die HMI-Komponenten und Funktionen der Automatisierungstechnik festgelegt. Zusammenfassend können die Aufgaben einer Mensch-Maschinen-Kommunikation vereinfacht wie folgt beschrieben werden:

- Bedienerführung allgemein

- Anzeige Prozesszustände und Alarme (Display, Anzeigen, LED)

- Eingabe Bedienerbefehle (Touch, Tasten, Schalter, Drehgeber etc.)

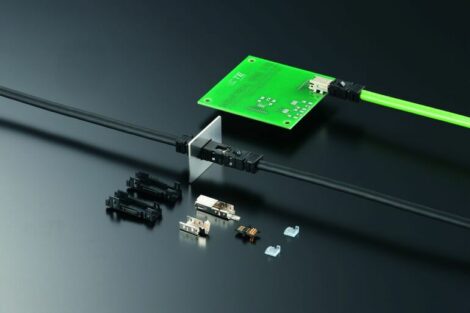

- Ein/Ausgabe von Daten (USB, Speichermedien, Scanner, RFID etc.)

- Benutzerverwaltung (Log-In/Out etc.)

- intelligente Unterstützung der Betriebsführung (Condition Monitoring, KI)

Die Komponenten eines HMI

Die Hardware eines HMI kann wie folgt klassifiziert werden:

Einfache Anzeigen und Bedienelemente:

- die HMI-Applikation ist Teil des Steuerungsprogramms und arbeitet auf der SPS

- die Ansteuerung erfolgt durch die SPS direkt über IO-Komponenten

- z.B. einzelne Signalleuchten oder Ampeln, Schalter, Taster, Schieberegler

Text- bzw. Ziffernanzeigen und -tastaturen:

- die HMI-Applikation arbeitet auf der SPS oder einem IPC

- die Ansteuerung durch die SPS erfolgt direkt über serielle Schnittstellen

- z.B. Großanzeigen, alphanumerische Displays, Tastenfelder

Display-Panels im Terminalbetrieb:

- enthalten einen eigenen Prozessor mit Betriebssystem

- arbeiten im Terminalmodus, als VNC- oder Web-Client an einem Server (z.B. der SPS oder eines Leitsystems)

- die SCADA-Software mit HMI-Applikation befindet sich und arbeitet auf dem Server

- die Kopplung erfolgt über serielle Schnittstellen oder standardisierte Bussysteme

- z.B. Bedienpanels mit oder ohne integriertes Tastenfeld bzw. Touchscreen

Embedded Controller:

- Kombination aus HMI und SPS auf einer Hardware

- eigenes Echtzeitbetriebssystem (RTOS), optional mit SPS-Funktionalität

- die SCADA-Software befindet sich mit der HMI-Applikation auf lokalem Speicher

- alle Anzeige- und Bedienaktivitäten werden im Gerät verarbeitet

- die Kopplung mit den übrigen Komponenten erfolgt über serielle Schnittstellen

- z.B. Bedienpanels mit oder ohne integriertes Tastenfeld bzw. Touchscreen

PC-basierte Systeme:

- Verwendung von Industrie-PCs mit Standard-Betriebssystemen

- SCADA-Software mit HMI-Applikation in lokalem Speicher

- alle Anzeige- und Bedienaktivitäten werden im Gerät verarbeitet

- zusätzliche Funktionen wie Trendaufzeichnung, Benutzerverwaltung etc.

- die Kopplung zur SPS erfolgt über standardisierte Bussysteme

- z.B. Panel-PCs kombiniert mit Touchdisplays, optional integrierte Tastenfelder, IPC im Schaltschrank mit abgesetztem Display an der Maschine

Operator-Stationen in Leitsystemen:

- Verwendung von Standard-PCs und -Betriebssystemen

- ein zentraler Server enthält die HMI-Applikation

- alle Anzeige- und Bedienaktivitäten werden im Server verarbeitet

- die Kopplung erfolgt über standardisierte Bussysteme (i.d.R. Ethernet)

- z.B. Office- oder IPC mit Standard-Bildschirmen und Tastatur/Maus

Akustische, visuelle und taktile Systeme:

- intelligente Kommunikationssysteme in allen Bereichen

- z.B. Virtual Reality, sprachbasierte Ein- und Ausgabe, Bilderkennung, Identifizierung über RFID- oder Barcodescanner, berührungssensitive Oberflächen, u.v.a.m.

Konstruktive Aspekte der Kompontenauswahl eines HMI

Wie schon eingangs erwähnt, gehören zu einem HMI eine Vielzahl unterschiedlichster Einzelkomponenten. Um den Überblick zu behalten, konzentrieren wir uns hier auf eine kurze Darstellung der aktiven Komponenten wie Tableaus, Terminals oder Industrie-PCs. Alle Arten von Tastern, Schaltern, Leuchtmeldern, Ziffernanzeigen und ähnlichen Geräten, werden über die IO-Module der SPS bedient und bedürfen allein der Auswahl nach Kriterien der Funktionalität, Design und Formfaktor sowie den bereits genannten wirtschaftlichen Aspekten.

Tableaus und Terminals:

Die beiden Begriffe stehen für einfache, zumeist textbasierte Anzeige- und Bedientableaus sowie vollgraphische Terminals mit oder ohne Touchfunktion bzw. Bedientasten. Die elektronischen Komponenten dieser Geräte haben allein die Funktion der Ansteuerung des Displays und der Eingabegeräte (Tasten, Touch oder andere Zeigegeräte) sowie die Kommunikation mit einem Controller. Die Auswahl geeigneter Geräte orientiert sich an den folgenden Merkmalen:

- Geräteklasse:

Textdisplay, Embedded Controller, Graphikterminal - Gehäuseausführung und Montage:

Kunststoff, Metall (z.B. Edelstahl für hohe Hygieneanforderungen) - Montage:

Schaltschrankfront, Maschinenkörper, Tragarm, mobile Ausführung - Touchsysteme:

resistiv, kapazitiv, Multitouch - Tastenfelder:

alphanumerische Tastaturen, Funktionstasten, separate Handbediengeräte

Kopplung mit Controller:

Während einfache textuelle oder auch graphische Tableaus über einen Feldbus oder spezielle serielle Schnittstellen mit der SPS gekoppelt werden können, werden Terminals zumeist über digitale Interfaces wie DVI-D, HDMI, DisplayPort oder spezielle Varianten gekoppelt.

Terminals mit einem Controller und installiertem VNC- und/oder Web-Client werden i.d.R. über das Standard-Ethernet mit dem Server verbunden. Dieser kann sowohl eine geeignete SPS oder auch ein IPC sein, auf denen die eigentliche SCADA-Applikation abläuft.

Embedded Controller:

Verfügen Tableaus und Terminals über einen eingebauten Controller, werden diese i.d.R. als Embedded Terminals oder -Panels bezeichnet. Dabei wird unterschieden in Geräte

- für den Terminal-Betrieb mit einem VNC- oder Web-Client sowie

- mit integrierter SPS-Funktionalität.

In ihrem äußeren Aufbau unterscheiden sich diese Varianten zumeist kaum von den Pendants ohne Controller. So sind diese in allen Displayausführungen, ob in Hoch- oder Querformat, mit oder ohne Tastenfelder bei nahezu allen Montagemöglichkeiten verfügbar. Unterschiede zu den „richtigen“ Steuerungen bzw. IPCs bestehen in der Ausstattung der CPUs bzw. Motherboards sowie der Anschlussmöglichkeiten für externe Peripherie.

Industrie-PC:

Im Gegensatz zu einem PC für den Einsatz in Arbeits- oder Spielezimmern muss ein IPC genau wie alle anderen Komponenten der Automatisierungstechnik mit der rauen Industrieumgebung zurechtkommen. Dazu gehört die Resistenz gegen:

- elektromagnetische Störungen

- Schock und Vibration

- hohe Umgebungstemperaturen

- Staub und Feuchtigkeit

- plötzlichen Spannungsausfall

Des Weiteren wird von einem IPC erwartet, dass sein Lebenszyklus dem von Steuerungskomponenten entspricht und auch, dass er den Anforderungen an eine Serienproduktion der Produktionssysteme gewachsen sein muss. Außerdem sind die Anforderungen an die Baugröße sowie an Zuverlässigkeit und Service deutlich höher als für die Geräte im Büro.

Welche Software kommt auf einem HMI zum Einsatz?

Die Kombinationsmöglichkeiten eines SCADA-Systems mit entsprechender Hardware und Betriebssystem sind vielfältig. Bei der Einordnung helfen die folgenden Betrachtungsperspektiven:

- Die SCADA-Applikation arbeitet auf einer Steuerungs-CPU:

In dieser Konstellation muss sich deren Bearbeitung dem Echtzeitsystem unterordnen und die technologischen Steuerungsfunktionen dürfen nicht beeinträchtigt werden. Üblicherweise wird das gewährleistet, indem die SCADA-Anteile die Idle-Zeit des zyklischen Programmablaufes nutzen. Damit teilt sie sich aber auch die Ressourcen z.B. mit dem azyklischen Netzwerkmanagement und anderen nicht echtzeitkritischen Aufgaben. - Die SCADA-Applikation arbeitet auf einem HMI-Panel mit RTOS:

Hierbei werden i.d.R. auf dem Panel neben der SCADA-Applikation auch Steuerungsprogramme abgearbeitet. Damit gelten die gleichen Einsatzkriterien wie zuvor, jedoch mit dem Unterschied, dass ein HMI-Panel zumeist über weniger Rechenleistung verfügt. - Die SCADA-Applikation arbeitet allein auf einem IPC oder Embedded Controller:

Hierbei stehen die Ressourcen der Hardware neben dem Betriebssystem allein dem SCADA-Programm und der Kommunikation mit dem Automatisierungssystem zur Verfügung. Als Betriebssysteme kommen i.d.R. für den Industrieeinsatz adaptierte Betriebssysteme wie Windows 10 IoT o.ä. zum Einsatz. Einschränkungen bestehen bei Embedded Controllern, da diese zumeist weniger CPU-Performance aufweisen. Als SCADA-Software kommen Produkte unterschiedlicher Hersteller zum Einsatz, die für unterschiedliche Branchen entsprechende Pakete und auch Treiber für die Kommunikation mit diversen Automatisierungssystemen mit anbieten.

Für die Gestaltung der Visualisierungen werden i.d.R. Editoren angeboten, mit denen Auswahl und Platzierung der Bildelemente erfolgen. Dazu gehört auch die Festlegung deren Eigenschaften inkl. der Datenzuordnung. Die Bildelemente selbst werden in zahlreichen Bibliotheken angeboten, die je nach Branche, SCADA-Produkt sowie Lizenzmodell entweder zu einem Standardpaket gehören oder extra gekauft werden müssen. Deren Umfang lässt sich mitunter auch durch selbsterstellte Elemente ergänzen.

Intuitiv und adaptiv in die Zukunft: HMI 4.0

Bild: ktianngoen0128/stock.adobe.com (generiert mit KI)

Unter HMI 4.0 werden Web-basierte Bedienkonzepte verstanden, bei denen z.B. in der Steuerungs-CPU ein Web-Server installiert wird und dem frei editierbare HTML-Seiten beigefügt werden. Deren wichtiges Merkmal ist, dass Informationen unabhängig von Betriebssystemvarianten mit verschiedenen Werkzeugen (Browsern) abgerufen und dargestellt werden können. Mit einer Webseite auf der Maschine können bei Bedarf die erforderlichen Daten von jedem Terminal, PC, Laptop oder webfähigen Gerät im Intranet abgerufen werden. Ein Webinterface hebt damit den Zugang zur Automatisierung auf ein neutrales, betriebssicheres und universelles Informationsniveau. Die Webtechnologie erlaubt es auch, dass auf beliebigen Endgeräten HMI-Anteile von Automatisierungssystemen unterschiedlicher Hersteller angeboten werden können. Das Konzept bietet u.a. folgende Vorteile:

- Das Bedien- und Servicepersonal benötigt nur ein Endgerät:

Mittels WiFi und einem Tablet kann bspw. eine ganze Produktionslinie mit Maschinen unterschiedlicher Hersteller bedient und diagnostiziert werden. Das ist besonders in weit verzweigten Anlagen von Vorteil, da nicht an jeder notwendigen Bedienposition ein fest installiertes HMI-Gerät vorhanden sein muss. - Service und Diagnose uneingeschränkt und weltweit:

Mit der Webtechnologie ist Ferndiagnose einfacher denn je. Maßnahmen zur Datensicherheit vorausgesetzt, kann der Service via Internet weltweit von jeder Stelle aus erfolgen. - Modulare Komponenten liefern eigene HMI-Funktionen:

In einem modularen Produktionssystem mit unterschiedlichen mechatronischen Einheiten und Herstellern, kann das HMI auf einem gemeinsamen Terminal einfach zusammengeführt werden. Auch wird die Integration von Zulieferkomponenten mit eigener Automatisierungstechnik in ein Gesamtsystem durch WEB-basierte Systeme deutlich vereinfacht. - Beliebige Editoren schaffen mehr Flexibilität:

Wie und mit welchen Werkzeugen die HTML-Seiten entstehen, ist völlig gleichgültig. Sie können mit einem einfachen Texteditor oder auch mit jedem lizenziertem oder Open-Source-Programm erstellt werden. - Offen und zukunftssicher:

Die Technologie erlaubt einerseits die beliebige Verwendung Web-fähiger Hardware auf jeder Seite. Wird irgendwann im Verlauf des Lebenszyklus entweder die Steuerung oder ein Panel gegen ein neueres Modell getauscht, bestehen im Idealfall keine Kompatibilitätsprobleme. Andererseits sind HTML, OPC UA, VBScript oder JavaScript Standards, die wahrscheinlich noch sehr lange Bestand haben werden. Dadurch kann eine spätere Weiterentwicklung auf bestehenden Versionen aufbauen, auch wenn andere Automatisierungstechnik zum Einsatz kommt.

Fazit

Die Ausführungen machen deutlich, wie vielfältig HMI-Systeme gestaltet werden können. Der Fokus sollte dabei stets auf einer intuitiven Bedienerführung liegen. Es wurde auch gezeigt, dass die Web-basierte Gestaltung eines User Interface nicht nur zukunftssicher, sondern auch nachhaltig ist.

Übersicht zu den Beiträgen der Serie Grundlagen der Automatisierungstechnik von Prof. Schmertosch:

- Industrielle Kommunikation in der Automatisierungstechnik

- Wozu dienen Feldbus und Industrial Ethernet?

- Was ist eine Speicherprogrammierbare Steuerung (SPS) und ist sie noch zeitgemäß?

- Welche Funktion haben I/O-Module und was können sie leisten?

- Für jede Aufgabe die richtige Antriebstechnik – ein Überblick

- Wozu dienen HMI-Systeme und welche Varianten gibt es?