Steigende Energiekosten und klare Vorgaben seitens Politik und Gesetzgebung für den CO2-Ausstoß bringen das Thema Energieverbrauch auch in der Industrie auf die Tagesordnung. Energieeffizienz wird zu einem starken Wettbewerbsfaktor für produzierende Unternehmen. Dabei reicht die Investition in neue energieeffizientere Maschinen nicht aus, auch den bestehenden Maschinenpark gilt es energetisch zu optimieren.

Exklusiv in KEM Der Autor Günther Zettl ist Leiter Energieeffizienzberatung der Bosch Rexroth AG, Lohr

Die Bundesregierung hat sich zum Ziel gesetzt, die Energieproduktivität bis 2020 gegenüber 1990 zu verdoppeln. Neben dem zunehmenden Ausbau erneuerbarer Energien und der Steigerung der Energieeffizienz im öffentlichen und privaten Bereich spielt dabei der industrielle Sektor eine wichtige Rolle. Beim Endenergiebedarf entfielen auf die Industrie 2010 wie auch auf die Sektoren Verkehr und Haushalt etwa 28 %; sie benötigt im Endenergieverbrauch allerdings mit 42 % den meisten Strom. Die Industrie steht vor einer besonderen Herausforderung, weil sie mit weniger Primärenergie Wachstum in Form von mehr wirtschaftlicher Leistung erzeugen muss. Mit intelligenten, energieeffizienten Lösungen für diese Herausforderung werden deutsche Maschinenhersteller deshalb zum Innovationstreiber.

Bei neuen Maschinen gehört Energieeffizienz ohnehin ins Lastenheft: Immer mehr Maschinenhersteller setzen bereits auf neue, energiesparende Automationskonzepte und nutzen diese gezielt als Wettbewerbsfaktor. Steuerungs- und Antriebshersteller wie Bosch Rexroth unterstützen sie dabei mit innovativen Komponenten, Lösungen und mechatronischem Support. Das allein genügt jedoch nicht. Vielmehr müssen Maschinenbetreiber ihren Energieverbrauch im aktuellen Maschinenpark herunterfahren, wenn sie diesen nicht komplett austauschen wollen. Auf Basis einer systematischen und umfassenden Analyse und nach Umrüstung mit aktuellen Komponenten und Systemen können auch ältere Maschinen energieeffizient laufen. Zudem sind die Investitionskosten im Vergleich zur Neuanschaffung deutlich geringer.

Ansatzpunkte für mehr Energieeffizienz

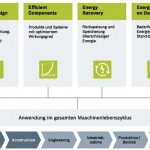

Die Energieeffizienz einer Maschine ist das Ergebnis aus dem Zusammenspiel verschiedener Faktoren und zum Teil auch Antriebstechnologien. Für die Analyse von Prozessen ist ein technologieübergreifendes Verständnis hilfreich. Als Anbieter aller Antriebs- und Steuerungstechnologien weiß Bosch Rexroth, wie sich die Potenziale in der Elektrik, Hydraulik, Mechanik und Pneumatik nutzen lassen. Isolierte Einzelmaßnahmen sind insbesondere bei komplexen Systemen nur wenig erfolgversprechend. Deshalb hat das Unternehmen eine eigene Systematik entwickelt, um unter Einbeziehung aller Technologien und für alle Maschinentypen die Energieeffizienz über den gesamten Lebenszyklus einer Maschine oder Anlage deutlich zu steigern: Rexroth for Energy Efficiency (Rexroth 4EE) setzt mit vier Hebeln an, um den Energieverbrauch zu senken. Der erste Hebel besteht in einer systematischen Gesamtbetrachtung der kompletten Automatisierung mit Projektierung, Simulation und Beratung, sowohl bei der Erstkonstruktion als auch bei Modernisierungen (Energy System Design). Energieeffiziente Produkte und Systeme (Efficient Components) mit optimiertem Wirkungsgrad stellen einen weiteren Ansatz dar. Effiziente Servomotoren zählen ebenso dazu wie dezentrale Antriebe, bei denen kürzere Kabel die Energieverluste in Grenzen halten. Der dritte Hebel umfasst Rückgewinnung, Speicherung und Nutzung bislang ungenutzter Energien (Energy Recovery), wie sie beispielsweise hydraulische Speicher-Lade-Schaltungen oder rückspeisefähige Antriebe bieten. Die Bedarfsregelung (Energy on Demand) zum Beispiel in Form von drehzahlvariablen Pumpenantrieben ermöglicht besonders hohe Einsparungen.

Die Erfahrung zeigt, dass verschiedene Einzelmaßnahmen in Summe eine deutliche Einsparung ermöglichen. Bei einer Paketanlage beispielsweise hatte die ursprüngliche Antriebslösung eine Aufnahmeleistung von 18,5 kW. Mit Rexroth 4EE war es möglich, die Aufnahmeleistung um 35 % auf 12 kW zu reduzieren. Folgende Maßnahmen trugen dazu bei: Einsparung durch Netzrückspeisung, Verzicht auf Schaltschrankklimatisierung, Energiepufferung mit Kapazitätsmodulen, Energieaustausch über einen Zwischenkreis und neue, hocheffiziente Synchronmotoren. Bei einer angenommenen Betriebszeit von 18 h pro Tag beträgt die Einsparung pro Jahr rund 42 000 kWh beziehungsweise 25 t CO2.

Experten finden Energievergeuder

Wir beobachten, dass bei deutschen Industrieunternehmen die Bereitschaft steigt, sich mit dem Energieverbrauch ihrer Produktionsprozesse auseinanderzusetzen. Hier spiegelt sich nicht zuletzt auch das gesteigerte Umweltbewusstsein von Verbrauchern und Investitionsentscheidern wieder, die zunehmend darauf achten, auf welche Art und Weise Produkte hergestellt werden. Allerdings wissen Maschinenbetreiber oftmals nicht, wo sie bei bereits installierten Fertigungslinien konkret ansetzen sollen und wie sie geeignete Maßnahmen erkennen und umsetzen können. Bosch Rexroth lässt deshalb seine Erfahrungen im Zuge der Optimierung der eigenen Werke in eine Energieeffizienzberatung für Industrieunternehmen aller Branchen einfließen. Damit steht Kunden und Anwendern auch praxiserprobtes Wissen, vor allem aus Optimierungsprojekten in Deutschland und Österreich zur Verfügung. Industriebetriebe kennen in der Praxis den Energieverbrauch nur summarisch oder für größere Produktionsflächen. Deshalb analysieren die speziell ausgebildeten Energieeffizienzberater auf Basis von Rexroth 4EE zunächst den Energieverbrauch einer ganzen Maschine oder Produktionsanlage. Sie erfassen die Einzelverbräuche im Betriebsalltag, indem sie sowohl zentrale Einrichtungen wie die Drucklufteinspeisung oder Hydraulikversorgung messen wie auch einzelne Teil-Maschinen und Module. Davon leiten sie Optimierungspotenziale ab und berechnen Amortisationszeiten. Der Endanwender erhält so detaillierte Informationen zu Energieverschwendern in der Produktion und amortisierbare Konzepte zum energieeffizienteren Betrieb seines Maschinenparks. Auf Wunsch – und das ist der Unterschied zu einem reinen Beratungsunternehmen – erfolgt auch die praktische Umsetzung einschließlich Erfolgskontrolle. Die systematische Erschließung aller Potenziale lohnt sich. So wurde die bisherige Antriebslösung für eine Blasformmaschine in der Automobilindustrie bestehend aus drei Konstantpumpen, einem Druckregelventil und zwei Steuerblöcken auf zwei drehzahlvariable Motoren mit drei Pumpen umgestellt. In Kombination mit hocheffizienten Synchronmotoren und einer optimierten Zahnradpumpe gelang es zudem, die Taktzeiten zu verbessern. Im Vergleich zur vorherigen Lösung beträgt die Energieeinsparung pro Jahr 56 % oder 108 000 kWh. Die Investition hat sich nach zwei Jahren und 10 Monaten amortisiert.

Bosch Rexroth;

Telefon: 09352 18-4145; E-Mail: Anfragen-PR@boschrexroth.de

Unsere Whitepaper-Empfehlung

Aufklärung zum Klimaschutz und Einsatz von nachhaltigen Materialien und Komponenten im Maschinenbau sowie bei R+W

Teilen: