Niemand würde einen Motor ohne Öl fahren – aber auch heute noch fahren viele hochwertige Maschinen ohne eine ausreichende Schmierung von Reibungspunkten an beweglichen Teilen. Die optimale Versorgung dieser Stellen ermöglicht eine Automatische Zentralschmierung.

Der Autorin Diana Hobbiesiefken ist tätig im Marketing und Produktmanagement der Lincoln GmbH, Walldorf

Der Preis für unkontrollierte Schmierung ist oft hoch, da aufgrund unzureichend geschmierter Lager schnell zusätzliche Kosten durch teure Reparaturen und für Ersatzteile entstehen. Hinzu kommen meist noch teure Stillstandzeiten wertvoller Maschinen – womöglich noch in einer „heißen Phase“ kurz vor der Bauabnahme, mitten in einer Erntekampagne oder im Mehrschichtbetrieb am späten Abend!

Abschmieren „gestern“ und „heute“

Die traditionelle Methode des Abschmierens von Reibstellen besteht darin, manuell mit einer Fettpresse jeden einzelnen Schmierpunkt zu erreichen.

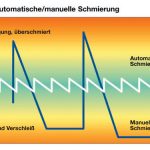

Dabei ist es oft ein schwieriges und zeitraubendes Unterfangen, Schmierstellen, die teilweise nur schwer zugänglich sind, zu erreichen und mit der richtigen Menge an Schmierstoff zu versorgen. Ein „zuviel“ an Schmierstoff führt nicht nur zu einer erhöhten Belastung innerhalb der Reibstelle sondern auch zu einem erhöhten Verbrauch und verunreinigt außerdem die Maschine oder Anlage. Ein „zu wenig“ kann schnell zu einem Lagerschaden und Maschinenausfall führen. Zuletzt bleibt auch die Ungewissheit, inwieweit beim Abschmieren mit der Hand einzelne Schmierstellen übersehen oder nicht erreicht werden!

Die richtige und optimale Lösung für eine 100 Prozent-Schmierung heißt deshalb heute „Automatische Zentralschmierung“. Zentralschmieranlagen sorgen dafür, dass alle vorhandenen Schmierpunkte gleichmäßig und in genau festgelegten Zeitabständen mit einer definierten Schmierstoffmenge versorgt werden. Der Schmierstoff wird dabei von einer pneumatisch, elektrisch oder hydraulisch betätigten Pumpe über Schmierstoffleitungen und nachgeschaltete sogenannte Progressiv-Schmierstoffverteiler an die zu versorgenden Reibstellen gefördert. Anders als bei der traditionellen Schmierung jeder einzelnen Schmierstelle von Hand gibt es also kein „zu viel“ oder „zu wenig“ an Schmierstoffauftrag. Das erhöht die Produktivität der Maschinen, verringert Kosten für Reparaturen und Ersatzteile aufgrund schmierungsbedingter Lagerausfälle und verringert vor allem kostspielige Betriebsunterbrechungen. Durch die optimale Anpassung des Schmierstoffbedarfs verringert sich außerdem der Verbrauch an Schmierstoff – nicht nur ein Kosten-, sondern auch ein Umweltaspekt.

„Out“ für die Fettpresse?

Ist die Fettpresse deshalb „out“? Nein, keineswegs! Moderne Fettpressen mit Akku-Antrieb oder, für den Werkstattbedarf, auch mit Druckluftantrieb, bieten eine kostengünstige Möglichkeit, eine erste Form von Zentralschmierung zu erreichen. In dieser ersten Stufe werden mehrere Schmierstellen über Progressiv-Schmierstoffverteiler zusammengefasst und von einem Punkt aus mit Schmierstoff versorgt.

Hat sich diese Schmieranlage bewährt, kann in einem weiteren Schritt eine Schmierpumpe angeschlossen werden, um eine automatische Zentralschmierversorgung zu übernehmen. Hierzu bietet der Schmieranlagen-Hersteller Lincoln Systeme in Modulbauweise an, bei denen nachträglich eine Schmierpumpe für eine automatische Zentralschmierversorgung angeschlossen werden kann.

Wahl des richtigen Schmierstoffs

Ein wichtiger Faktor ist auch die Auswahl des richtigen Schmierstoffs. In vielen Fällen bietet hochviskoses Fett der NLGI-Klasse 2 die beste Lösung. Fett bildet im Gegensatz zu Fließfett einen Fettkragen um das zu schmierende Lager und verhindert so das Eindringen von Schmutzpartikeln oder Wasser. Das Fett verbleibt auch bei hohen Temperaturen und trotz hoher Erschütterungen oder Vibrationen im Lager. Diese Eigenschaften von Fett sind umso wichtiger, wenn Maschinen in rauer Umgebung im Einsatz sind.

Bei Fetten der Klasse 2 ist der Schmierstoffverbrauch generell geringer als bei Fließfetten. In einigen Fällen wurde bei Fließfett ein bis zu dreimal höherer Verbrauch im Vergleich zu Fett gemessen. Auch bei hohen Temperaturen tropft Fett nicht auf den Boden – ein wichtiger Aspekt für die Arbeitssicherheit und auch für die Umwelt. Bei der Auswahl des Schmiersystems sollte deshalb darauf geachtet werden, dass die Pumpe in der Lage ist, Fette bis zur NLGI-Klasse 2 zu fördern.

Auf der Bauma stellte Lincoln seine neue Verteiler-Baureihe SL-V für Fett-Zentralschmierung vor. Dieser Zweikammer-Verteilertyp mit Differenzialkolben wurde für das Centro-Matic-Einleitungs-Zentralschmiersystem entwickelt, welches überwiegend für den Einsatz im Bereich Mining und für die Schwerindustrie konzipiert wurde. Neben der dosierten Schmierstoffabgabe müssen Einleitungs-Verteiler druckentlastet werden, bevor ein weiterer Schmierzyklus erfolgen kann. Je nach Schmierstoff und Leitungssystem kann das bei sinkenden Umgebungstemperaturen kritisch werden. Bedingt durch das Zweikammer-Design und einen Differenzialkolben kann der SL-V-Verteiler eine wesentlich schnellere Druckentlastung herbeiführen und steuert bereits bei einem Restdruck ab 69 bar um. Diese Eigenschaft bietet folgende Vorteile:

- Einsatz steifer Schmierfette

- Leitungen mit geringen Durchmessern

- Flexibilität bei der Auswahl des Schmierstoffes und der Schmierleitungen.

Zentralschmierungen KEM 522

Teilen: