Polyethylen wird in Anlagen hergestellt, in denen Ethen-Moleküle unter extrem hohem Druck und Temperaturen zu langen Ketten verknüpft werden. Dementsprechend hoch sind auch die Anforderungen, die die aus Hochdruckrohren zusammengesetzten An- lagen erfüllen müssen.

Der Beitrag stammt von der Deutsche Edelstahlwerke GmbH, Witten

Jährlich liefern die Deutschen Edelstahlwerke etwa 1200 t Spezialstahl in die Hochdruckrohrindustrie – darunter auch Vormaterial für die Verbindungsstücke und die Rohrbögen der gigantischen Anlagen, die in der Regel aus bis zu 400 einzelnen Hochdruckrohren und -komponenten bestehen. „Bei der Herstellung von Polyethylen herrschen in der Anlage zwischen 3200 und 3600 bar Druck und bis zu 300 Grad Celsius“, erläutert Peter Grüneberg, Vertriebsmitarbeiter der Deutschen Edelstahlwerke. „Da kommen für das Vormaterial nur hochfeste und hochzähe Stähle mit sehr wenig Phosphor, Zinn und Antimon in Frage“, fügt er hinzu.

Um die Anforderungen der Hochdruckrohrindustrie hinsichtlich Zähigkeit und Festigkeit erfüllen zu können, beliefern die Deutschen Edelstahlwerke ihre Kunden mit Spezialstählen, beispielsweise „Firmodur“ 6580, 6957 oder 6959. „In den letzten Jahren hat sich ein Trend zu 1.6957 entwickelt“, so Grüneberg. „Die Rohrproduzenten tendieren zu immer dünnwandigeren Rohren. Bei gleichem Innendurchmesser liegt der Außendurchmesser eines Standardreaktorrohrs heute bei 150 Millimeter, früher waren es um die 180. Der Stahl 1.6957 ist hier sehr gut geeignet, da sich sein höherer Nickelgehalt positiv auf seine Durchvergütbarkeit und damit Zähigkeit auswirkt.“

In der Nische zählt Erfahrung

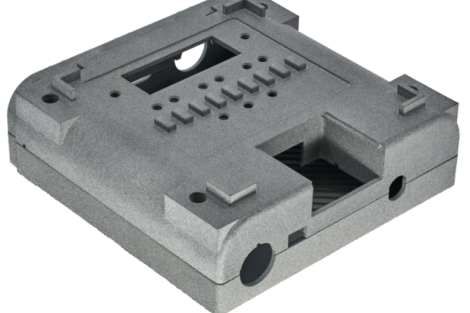

Bei einem Jahresversand von rund einer 1 Mio. t Edelstahllangprodukte jährlich sind die Spezialstähle für Hochdruckrohre kein Massenprodukt der Deutschen Edelstahlwerke. Im Gegenteil: Mit 1200 t im Jahr sind sie ein absolutes Nischenprodukt, dessen Herstellung jedoch viel Know-how. Das bestätigt auch Werner Kordasch, Produktionsmanager bei der BHDT GmbH, A-Kapfenberg. Das Unternehmen stellt Hochdruckanlagen und -komponenten für die chemische Industrie her und ist Kunde der Deutschen Edelstahlwerke. „Als Lieferant für die Chemieindustrie müssen wir viele Sicherheits- und Lizenzvorschriften einhalten, Nachweise erbringen und die Herstellung unserer Rohre dokumentieren. Das beginnt bereits beim Stahllieferanten“, so Kordasch. BHDT bekommt im Jahr rund 500 t Spezialstahl in Form von 16 m langen Stäben mit einem Durchmesser zwischen 60 und 250 mm von den Deutschen Edelstahlwerken. Dickere Qualitäten werden für die Herstellung von Flanschen und Schrumpfbuchsen eingesetzt.

Wenn das Vormaterial BHDT erreicht, hat es schon einen langen Fertigungsprozess durchlaufen. Am Standort Witten der Deutschen Edelstahlwerke wird im Elektrolichtbogenofen selektierter Schrott mit den Legierungselementen erschmolzen. Während des Prozesses wird viel Sauerstoff zugegeben, um Phosphor in der Schlacke abzuscheiden. Bei der anschließenden sekundärmetallurgischen Behandlung in der Vakuumanlage entweichen unter vermindertem Druck die im Metall gelösten Gase, was in Kombination mit einer Spülstandbehandlung zu einem hohen Reinheitsgrad führt. Je nach gewünschter Endabmessung wird der flüssige Stahl dann zu Blöcken oder Vierkant-Brammen vergossen. Weiter geht es mit der Warmumformung. Abmessungen bis etwa 150 mm rund werden im Walzwerk weiterverarbeitet. Blockgussmaterial wird nach Krefeld transportiert, wo es zu Stäben mit einem Durchmesser von etwa 155 bis 250 mm verarbeitet wird. Bei Durchmessern zwischen 50 und 135 mm und einer maximalen Länge von 14 m kommt alternativ die Wittener Schmiedemaschine LSX 25 zum Einsatz. Zu guter Letzt erfolgt eine Wärmebehandlung, bei der durch das Härten und Anlassen des Stahls die gewünschten Festigkeits- und Zähigkeitseigenschaften fixiert werden. Nach abschließender Ultraschallprüfung und Adjustage erfolgt der Transport zum Kunden.

Eine Frage der Reinheit

„Sobald die Stäbe bei uns eingetroffen sind, werden sie nach erfolgter Eingangskontrolle an Tieflochbohrmaschinen längst gebohrt“, erklärt Kordasch. Es entsteht ein Rohr, dessen Innenoberfläche im Anschluss gehont wird. Die Honahle, bewegt sich sowohl in der Längsachse als auch drehend, was an der Werkstückoberfläche durch einen Kreuzschliff sichtbar wird. BHDT versieht die Innenseite der Hochdruckrohre mit einer mittleren Rauhtiefe zwischen 0,0012 und 0,0001 mm und macht sie damit zusätzlich widerstandsfähiger gegen Risse beim Einsatz in der LDPE-Anlage. Um initiale Risse in der Oberfläche auszuschließen führt auch BHDT eine Ultraschall- oder Wirbelstromprüfung durch. Dann werden an die Rohrenden Gewinde angebracht, mit denen sich die einzelnen Rohre später zu ganzen Hochdruckanlagen verbinden lassen.

Bei der abschließenden Autofrettage wird das Rohr noch einmal auf Herz und Nieren geprüft, indem man es einem über dem späteren Betriebsdruck und über der Streckgrenze liegendem Innendruck aussetzt. Eine Messeinrichtung hält fest, wie stark sich das Rohr dabei verformt. In der Schweißerei erhält das Rohr noch einen Heizmantel aus einem einfachen, nahtlosen Stahlrohr das dem Hochdruckrohr übergestülpt und mit einer Schrumpfbuchse fixiert wird. Diese dient außerdem der weiteren Abdichtung. „Ziel ist es, ein so genanntes Leck-vor-Bruch-Verhalten herbeizuführen, d.h. dass sich bei Komplikationen während der Polyethylenherstellung lediglich ungefährliche Innenrisse bilden und nicht das ganze Rohr spontan platzt“, so Kordasch.

Deutsche Edelstahlwerke;

Telefon: 02302 29-0;

Web: dew-stahl.com

Unsere Whitepaper-Empfehlung

Technische Keramik effektiv einsetzen und konstruieren: Wie ein einzigartiger Werkstoff technische Systeme optimieren kann.

Teilen: