Der Autor Dr.-Ing. Hartmut Polzin ist wissenschaftlicher Mitarbeiter der TU Bergakademie Freiberg, Freiberg

1. Anwendung von Formstoff-Bindersystemen

2. Formstoffe: Silikat- und Salzbinder

3. Verfahren und Bindersysteme

Seit 2003 werden umweltfreundliche anorganische Formstoff-Bindersysteme entwickelt. Einige Hoffnungen wie die Salz-Bindersysteme „Hydrobond“ oder „Laempe-Kuhshaben“ haben sich bisher zwar nicht erfüllt; deutlichen Aufschwung aber erlebten Bindersysteme, die entweder auf Silikat-Verbindungen beruhen oder zumindest vorwiegend silikatische Bestandteile enthalten. Diese Systeme sind derzeit im Vorserieneinsatz oder in ersten Serienanwendungen anzutreffen.

Anwendung von Formstoff-Bindersystemen

Der Schwerpunkt liegt auf der Großserienproduktion von Aluminiumgussteilen, aber auch Anwendungen aus dem Eisen- und Kupfergussbereich sind bekannt. Die momentan vorhandenen Bindersysteme werden prinzipiell als Monosystem angeboten, wobei für viele Anwendungen flüssige oder pulvrige Additive zur Verbesserung der Fließfähigkeit (Schießbarkeit), des Zerfallsverhaltens oder der Klebneigung am Formwerkzeug zugegeben werden.

Formstoffe: Silikat- und Salzbinder

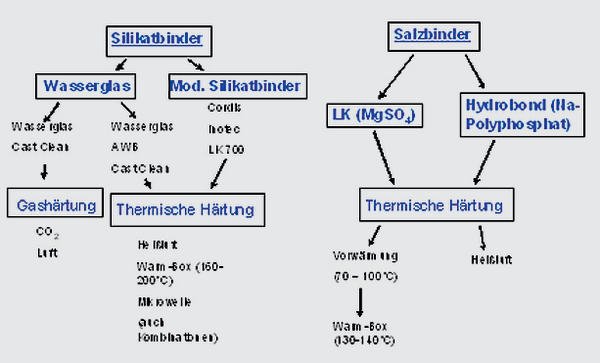

Bei Bindersystemen auf anorganischer Basis unterscheidet man zwischen Silikat- und Salz-Bindern. Silikat-Binder sind mehr oder weniger eng mit Wasserglas-Bindern verwandt oder haben zumindest die gleiche chemische Basis. Während die modifizierten Silikat-Bindersysteme „Cordis“, „Inotec“ und LK ausschließlich durch thermisches Härten verfestigt werden, lassen sich klassische, weiterentwickelte Wasserglas-Bindersysteme sowohl auf thermischem Weg als auch mit Kohlendioxid oder Luft aushärten. Zudem ist eine Selbsthärtung durch Zusatz flüssiger Esterhärter bei Wasserglas-Bindersystemen möglich.

Die Salz-Bindersysteme LK und „Hydrobond“ werden thermisch ausgehärtet, wenngleich mit leicht voneinander abweichenden Technologien. Ihr Einsatz erstreckt sich momentan auf einzelne Versuchsanwendungen vorrangig im Leichtmetallbereich. Bei weiterer Entwicklungsarbeit können sie aber künftig eine größere Rolle in der Herstellung von Formen und Kernen spielen.

Verfahren und Bindersysteme

Derzeit sind vier Bindersysteme beziehungsweise Verfahren in der Produktion eingeführt oder stehen vor der technischen Realisierung:

- AWB-Verfahren

- Bindersystem Cordis

- Bindersystem Inotec und

- Silikatbinder-System „Cast Clean“

AWB-Verfahren: Durch Härten silikatischer Binder per Mikrowellentrocknung wird eine hohe Primärfestigkeit erreicht, was die notwendigen Bindergehalte erheblich reduziert. Das Verfahren arbeitet mit verdünntem Wasserglas als Binder sowie gegebenenfalls Additiven. Kennzeichen des Verfahrens ist auch, dass die Mikrowellentrocknung der eigentlichen Kernfertigung (Kernschießen) nachgeschaltet ist.

Bindersystem Cordis: Das silikatische 2K-System arbeitet mit dem Bindersystem Cordis, einem anorganischen Kernbindemittel auf Silikatbasis sowie dem Additiv Anorgit. Die empfohlene Formstoffzusammensetzung liegt bei 100 GT Quarzsand, 2,4 GT Cordis und 1,0 GT Anorgit. Diese Mischung wird dann in reinen 150 °C warmen Kernkasten geschossen und 60 s ausgehärtet.

Der Hersteller empfiehlt je nach Sandqualität eine Bindemittelzugabe von 1,5 bis 2,5 % und eine Promotorzugabe zwischen 0,1 und 1,2 %. Der Zerfall wird als exzellent durch mechanisches Entkernen beschrieben, ist aber auch mit Wasser möglich. Damit ist das System einstellbar von weitestgehend wasserresistent bis hin zu wasserlöslich. Mit Inotec ist eine emissionsreduzierte Kernerherstellung bei geringer Kernkastenverschmutzung möglich. Höhere Kokillenverfügbarkeit, reduzierte Porenbildung und minimierte Kondensat-Anhaftungen sind weitere Eigenschaften.

Bindersystem Cast Clean: Cast Clean-Binder sind Alkalisilikat- beziehungsweise Wasserglassysteme, die bezüglich ihrer Eigenschaften auf verschiedenen Wegen gezielt verändert werden können. Zum einen kann dies über die Veränderung der Viskosität geschehen, was sich in der Regel auf die Schießbarkeit des Formstoffs, also auf die maschinelle Verarbeitbarkeit auswirkt.

Andererseits ist eine Modifizierung des Ausgangsbindersystems auf chemischem Wege möglich, wobei die zugesetzten Additive sowohl anorganisch als auch organisch sein können. Auch wenn der Schwerpunkt bei den eingesetzten Modifikatoren und Additiven auf anorganischen Verbindungen liegt, kann zur Zeit noch nicht vollständig auf organische Bestandteile verzichtet werden. Die Organik ist im wesentlichen für die Verbesserung des Zerfallsverhaltens, also die Senkung der Restfestigkeiten verantwortlich.

Die bei der Entwicklung von Cast Clean gestellten Anforderungen:

- einsetzbar für verschiedene Gusswerkstoffe, für Serien- und Kundengießereien und verschiedene Härtungsprinzipien

- Nutzung vorhandener Produktionstechnik (Kernschießmaschinen, Kernkästen, Formwerkzeuge)

- Verbesserung der Fließ (Schieß-)fähigkeit

- Verbesserung des Zerfallverhaltens

- Verbesserung des Umlauf- und Regenerierungsverhaltens

- Verringerung der Klebneigung am Formwerkzeug.

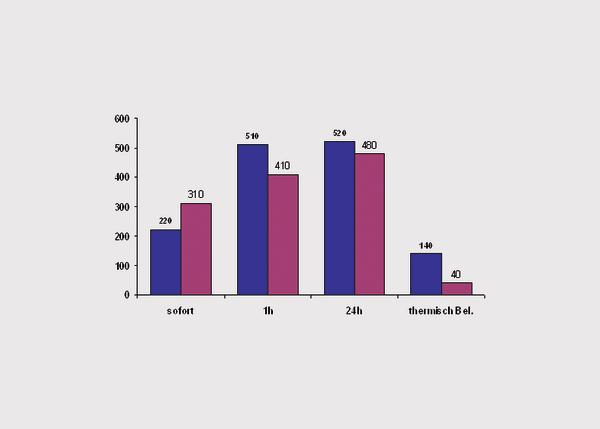

Die Trocknung silikatischer Formstoffbinder führt zu wesentlich höheren Festigkeiten. Verfahrenstechnische Möglichkeiten sind eine Warmluftbegasung oder erwärmte Werkzeuge („Warm-Box“-Verfahren). In Kombination mit einer anschließenden Verfestigung im Mikrowellenofen lassen sich kurze Taktzeiten bei der Kernherstellung realisieren.

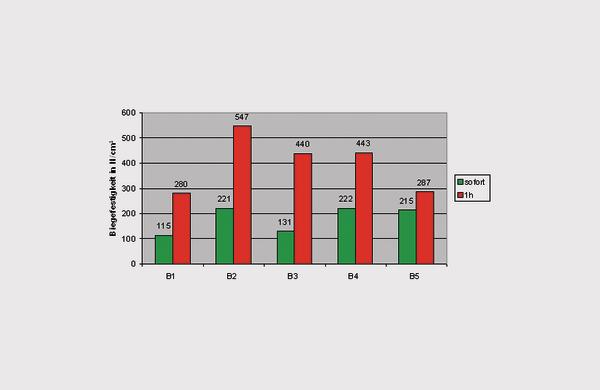

Für die Anwendung der Systeme ergibt sich nun die Möglichkeit, einen gegebenenfalls auch im Zusammenhang mit anderen Eigenschaften (beispielsweise Fließverhalten) für den Einsatzfall geeigneten Binder auszuwählen. Weiterhin ist es möglich, ein Bindersystem bezüglich des verwendeten Bindergehaltes so zu optimieren, dass ausreichende Festigkeiten eingestellt werden. Anhand der erreichbaren Festigkeiten ist es wahrscheinlich, dass auch beim Einsatz von 2 % Binder oder noch weniger für viele Anwendungsfälle ausreichende Festigkeiten eingestellt werden können. Dies bringt neben ökonomischen Vorteilen auch technologische Verbesserungen (Zerfallsverhalten, Regenerierbarkeit).

* Voigt, P. Dissertation Gießerei-Institut der TU BA Freiberg, 2007