Die Autorin Denise Fröhlich ist Redakteurin der KEM und erstellte den Beitrag nach Informationen der Walter Flender Gruppe, Düsseldorf

Inhaltsverzeichnis

1. Sinterteile – Raststücke nach Maß

2. Das Sinterverfahren

3. Die Nachbehandlung

4. Richtig konstruieren

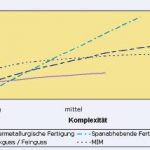

Niedrige Herstellungskosten und hohe Qualitätstreue in der Massenfertigung, ein größeres Werkstoffspektrum als in der Schmelzmetallurgie, 100 % Materialausnutzung und geringer Energieverbrauch – Gründe, wegen denen es sich lohnt, Sintern als Alternative zu spanabhebenden Verfahren oder Druck- und Feinguss in Betracht zu ziehen. Besonders die mechanische Bearbeitung lässt sich oft ersetzen. Zwar ist sie flexibel bei kleinen Stückzahlen, doch sind viele zeitaufwändige Arbeitsgänge erforderlich sowie hochpräzise arbeitende Werkzeugmaschinen. Hinzu kommt großer Materialverlust und Abfall, der mit Kühl- und Schmierstoffen versetzt ist. Ab Stückzahlen von einigen Tausend, bei einfacher bis mittlerer Komplexität, bei Toleranzen im Feld IT 9 und bei keiner oder geringer mechanischer Endbearbeitung lassen sich mit Sintern die Kosten um 50 % und mehr reduzieren.

Sinterteile – Raststücke nach Maß

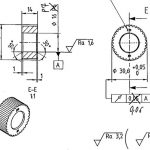

So beauftragte beispielsweise die Metallwarenfabrik Wilke GmbH & Co. KG die Maschinenlager GmbH mit der Produktion von 5000 Sinterformteilen. Es handelte sich hierbei um Raststücke zum Einsatz in Lkw-Außenspiegeln, die Temperaturen von -40° bis +80 °C sowie Feuchtigkeit ausgesetzt sind. Die äußere Form jedes Raststücks ist identisch, unterschiedlich ist die Rastgeometrie in ihrer Nuttiefe.

In der Herstellung wurde dieses Problem durch einen variierenden Oberstempel gelöst. Mechanisches Nachbearbeiten der Sinterteile ist durch die vorab konstruktiv abgestimmte Bauform und die Maßgenauigkeit nach dem Sintern nicht nötig. Hierdurch kann auch bei einer Stückzahl von 5000 Teilen ein bedeutend niedrigerer Herstellungspreis als bei einer mechanischen Fertigung erzielt werden.

Durch die Herstellung der Serienteile mit Sintertechnik erhalten die Raststücke die nötige Härte und zusammen mit dem Rostschutztränken eine hohe Lebensdauer im Außeneinsatz.

Das Sinterverfahren

Sintern ist ein pulvermetallurgisches Formgebungsverfahren, das in mehreren Arbeitsgängen abläuft. Zum Einsatz kommen meist Eisen-, Stahl- oder Bronzepulver, die bestimmten Anforderungen genügen müssen: Die mittlere Partikelgröße und die Kornform (spratzig, kugelförmig) müssen definiert vorliegen, eine minimale und maximale Teilchengröße muss eingehalten werden. Eine große Rolle spielen auch Kriterien wie Rieselfähigkeit, Fließgeschwindigkeit, Kompressibilität, geringe Verunreinigungen, Zusammensetzung und der Preis.

Durch Beimischen verschiedener Pulver lassen sich die technologischen Eigenschaften der Sinterteile noch beeinflussen: Kupfer steigert die Festigkeit, Nickel die Schweißbarkeit, Graphit die Härte und Gleitmittel sorgen für leichtes Verdichten.

Das Presswerkzeug besteht im einfachsten Fall aus einer Matrize sowie einem Ober- und Unterstempel. Zum Pressen wird das Pulver durch Volumendosierung dem Füllraum des Werkzeuges zugeführt. Durch Komprimierung verringert sich sein Volumen um den Faktor 2 bis 2,5. Beim Pressen werden die Teilchen nur durch Verklammerung und Kaltschweißung zusammengehalten: Der Grünling ist noch nicht belastbar und sehr bruchempfindlich. Deshalb wird er in Dauerdurchlauföfen mit abgestuften Temperaturbereichen wärmebehandelt. Der Sintervorgang erfolgt in der Regel in einem Wärmebereich, der bei etwa 80 % der Schmelztemperatur des Basismaterials liegt. Beim Sintern entstehen an den Berührungsstellen der Pulverkörner neue Kristallite, die für den Zusammenhalt der Pulvermischung verantwortlich sind. Beigegebene Gleitmittel dampfen aus und beeinträchtigen die Werkstoffeigenschaften nicht.

Die Nachbehandlung

Trowalisieren (Gleitschleifen): Dabei werden die Sinterformteile zusammen mit Schleifkörpern, Wasser und einer Waschlösung in einen Behälter gegeben. Durch dessen Bewegung entsteht eine Relativbewegung zwischen den Sinterformteilen und den Schleifkörpern, wodurch überflüssiges Material auf den Flächen und an den Bauteilkanten abgetragen wird.

Kalibrieren: Dabei wird das Sinterteil nachverdichtet, die mechanischen Eigenschaften verbessert und die Maßgenauigkeit sowie Oberflächengüte gesteigert.

Härten: Kohlenstoffhaltige Sinterstähle können nach verschiedenen Verfahren gehärtet werden. Gute Härtbarkeit ergibt sich bei geringer Porosität und möglichst gleichbleibender Dichteverteilung im Bereich von Querschnittsänderungen. Konstante Härtetiefen bei Oberflächenhärtungen erfordern eine Mindestdichte von 7 g/cm3, um das Eindringen der Aufkohlmittel bei geringerer Porosität in tiefere Bereiche zu verhindern. Wegen der Gefahr des Härteverzuges ist verzugsarmes Nitrieren oder Karbonitrieren bei chromhaltigen Material zu empfehlen.

Oberflächenbehandlung: Durch die Porosität der Sinterteile ist die Reaktionsoberfläche groß, so dass Gase oder Flüssigkeiten leicht nach innen dringen können. Das ist vorteilhaft bei der Behandlung mit korrosionshemmenden Medien, beispielsweise Wasserdampfbehandlung, Tränken in Korrosionsschutzöl, Phosphatieren, Galvanisches Verzinken oder Vernickeln.

Richtig konstruieren

Da die Geometrieverhältnisse des Sinterformteils sowohl die Werkzeugkosten als auch die Werkstoffeigenschaften beeinflussen, sind beim Gestalten der Teile ein paar Regeln einzuhalten:

- Bohrungen weit weg vom Werkstückrand

- Bohrungen selbst so groß als möglich

- das Verhältnis von Höhe zu Durchmesser bei runden Teilen sollte größer 1,5 sein

- Nuten so breit als möglich

- keine „harten“ Ecken, sondern kleine Radien vorsehen

- bei Zahnrädern ist der Modul möglichst größer 0,5 zu wählen

- bei Rohren sollte das Verhältnis von Länge zur Dicke möglichst klein sein.

Zudem ist zu beachten, dass bei Sinterteilen eine dichteabhängige Festigkeit vorliegt, dass Hinterschneidungen, Querbohrungen und Gewinde nicht möglich sind und dass die Bauteilgröße durch die Presskraft begrenzt wird.

Sinter-Solution

- Produktbereich der Maschinenlager (ML) GmbH

- ML erwirtschaftete 2005 einen Umsatz von etwa 3 Mio. €

- ML bietet Maschinenelemente wie Spannsätze, Stellringe und Gleitlager und ist Spezialist für Sinterformteile

- Sinter-Solution verfügt über einen Park von mehreren 100 Formen

Kontakt:

Walther Flender GmbH

Schwarzer Weg 100-107

40593 Düsseldorf

Tel.: +49 (0) 211/70 07-00

Fax: +49 (0) 211/70 07-227

E-Mail: info@walther-flender.de

Internet: www.walther-flender.de

Kontaktadresse aktualisiert am 01.02.2022. (eve)