Konstrukteure und Entwickler, insbesondere in der Automobilindustrie, streben nach immer kürzeren Zykluszeiten. Moderne Kunststoffe reduzieren speziell bei der Herstellung von Prototypen oder Kleinserien diesen Zyklus auf die Hälfte oder gar ein Drittel des normalen Zeitraums.

Unterschiedlichste Kunststoffeigenschaften eröffnen Ingenieuren ein außerordentliches Entwicklungspotenzial – im Hinblick auf Design und Herstellungsprozess.

20 Tage vom Entwurf zum Konzept

Gutes Beispiel ist das erste von Alfa Romeo entwickelte Sports Utility Vehicle (SUV)-Fahrzeug, das mit Renshape-Blockmaterialien erstellt wurde. Der italienische Automobilmodellbauer Stola S.p.A. brauchte für das Konzeptauto nur 20 Tage. Das als Alfa-Kamal-Projekt bekannte Konzeptfahrzeug musste für die Genfer Automobilausstellung im März 2003 fertig sein.

Zu Projektbeginn übergab das Konstruktionsteam von Alfa Romeo die Zeichnungsentwürfe und digitalen Daten des Fahrzeugs an die Modellhersteller von Stola S.p.A. Zunächst wurde ein Modell im Maßstab 1:4 hergestellt, das dem Alfa-Konstruktionsteam als Bewertungsgrundlage diente. Anschließend wurde ein maßstabgetreues Modell aus dem Blockmaterial Renshape SM 5185 erstellt.

Dabei handelt es sich um ein leichtes Material mit sehr guter Oberflächengüte und niedrigem Wärmeausdehnungskoeffizienten, das sich einfach maschinell bearbeiten lässt. Es eignet sich ideal für hochwertige Automobilmodelle. „Während der Entwicklungsphase waren zahlreiche Änderungen notwendig, da wir ständig neue Ideen hatten”, sagt Mario Favilla, Ingenieur bei Alfa Romeo. „Deshalb musste das Material leicht und schnell zu bearbeiten sein, denn die Änderungen wurden sofort in digitale Daten konvertiert und in den Computer eingegeben, der die Fräsmaschine steuert. Das vermied längere Unterbrechungen des Bearbeitungsprozesses. Mit den Renshape-Blöcken konnten wir das Alfa-Kamal-Projekt in nur 20 Tagen ab erstem Entwurf fertigstellen.”

Anschließend wurde das gefräste Modell auf eine makellose Oberfläche poliert, grundiert und lackiert. Ein spezieller metallischer Autolack sorgte für den Hochglanz, der für ein öffentlich ausgestelltes, funktionsfähiges Prototypfahrzeug erforderlich ist. Das Modell wurde auf ein Metallchassis montiert und mit getönten Glasfenstern vervollständigt. Der Alfa Romeo SUV geht 2005 in Produktion.

Rennwagen-Prototyp in 7 Monaten

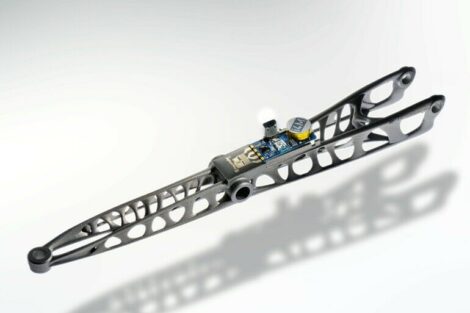

Fugenlose Modellbaupasten sind ein weiteres Beispiel moderner Kunststoffe. Sie eignen sich besonders für größere Anwendungen wie Windturbinenflügel, Yachten oder Fahrzeugmodelle. Die Pasten lassen sich schnell mit Maschinen auftragen, sind lunker- und fugenfrei. Sie verringern die Modellbauzeit und sparen zudem Kosten im Vergleich zu herkömmlichen Materialien.

So wurden mit der Modellierpaste Renpaste (SMP) Modellplatten für den Prototyp eines Hochleistungssportwagens für die Daytona-Rennstrecke produziert. Der italienische Rennwagenspezialist Picchio verwendete die Epoxid-Paste Renpaste SV/HV 4503 für die zehn verschiedenen Modellplatten der Karosserie. Das größte dieser Teile war der 2 m x 2 m x 1 m große Kofferraum.

Zuerst wurde ein Polystyrol (EPS)- Unterbau für jedes Karosserieteil hergestellt, die dann auf einen leicht untergroßen Kern heruntergefräst wurden. Darauf wurde eine etwa 40 mm dicke Schicht Renpaste in einem Arbeitsgang aufgetragen. Nach dem Beschichten härtete Renpaste bei Raumtemperatur in 24 h aus. Die nun leicht bearbeitbare Paste wurde mit einer CNC-Fräsmaschine auf die exakten Endabmessungen der Karosserie zurückgefräst.

Die Modellplatten wurden dann dazu verwendet, faserverstärkte Harzformen zu bauen. Aus diesen wurden 20 Kohlenstofffaser/Harz-Prototypen im Vakuumabsackverfahren produziert.

Renpaste SV/HV 4503 hat eine Dichte von 0,8 g/cm³, eine Härte von 58 Shore-D, eine Druckfestigkeit von 16 bis 18 MPa und eine Biegefestigkeit von 15 bis 17 MPa. Das Produkt ist bis 50 °C hitzebeständig.

„Die mit Renpaste erstellten Modelle sind von sehr hoher Qualität. Gleichzeitig konnten wir beträchtlich Kosten und Zeit einsparen“, erklärt Guido Pandolini von Picchio. „Polystyrol ist preiswert und Renpaste erlaubt es uns, den Materialschwund auf ein Minimum zu reduzieren. Aus Paste erstellte Modelle weisen beispielsweise im Vergleich zu Holz zudem eine ausgezeichnete Oberflächenqualität auf.” Mit Renpaste SV/HV 4503 konnte Picchio seinen Kunden das neue Auto in nur sieben Monaten nach der Konzeption ausliefern.

Renpip für Sportwagen-Kleinserien

Der britische Sportwagenhersteller TVR verwendet moderne Rapid-Prototyping-Systeme zum Herstellen seiner Luxussportwagen Tuscan. Renpip (Parts in Production) ist Teil der Renshape Solutions Renpim Gamme von schnell härtenden Polyurethanen. Sie wurden speziell für die Produktionen von Materialien formuliert, die für die Serienproduktion geeignet sind. Die Materialien simulieren die Eigenschaften von Thermoplasten und widerstehen daher extremer Belastung in Bezug auf Dehnung, Stabilität und Temperatur. Sie eignen sich ideal für Kleinserien, wie die 10 bis 20 wöchentlich produzierten Autos bei TVR.

TVR verwenden Renpim 5215 und Rengel SW 5155. Mit Renpim 5215 werden Plastikteile für den Motorraum gefertigt sowie die Säulenverkleidung und Sitzlehnen, die dann in der vom Kunden vorgegebenen Farbe gestrichen werden. Des weiteren wird damit das Lenkrad hergestellt, das danach mit Leder überzogen wird.

Mit Rengel SW 5155 werden die Harzformen hergestellt, die für die Produktion von Plastikteilen für den Tuscan verwendet werden.

„Erste Versuche mit den Produkten waren nur für die Vorproduktion“, erklärt Mohammed Casooji von TVR. „Schnell wurde uns aber klar, dass sie für die Endherstellung geeignet waren. Deshalb haben wir die für das Formen der Teile erforderlichen Maschinen gekauft und stellen heute etwa zwölf Tuscan-Fahrzeuge pro Woche mit diesem System her.”

Hersteller sparen mit Renpip Zeit und Kosten, da teure Produktionswerkzeuge nicht notwendig sind. Auch können Konstrukteure innovative Designs verwirklichen, ohne die von herkömmlichen Herstellungsprozessen auferlegten Einschränkungen.

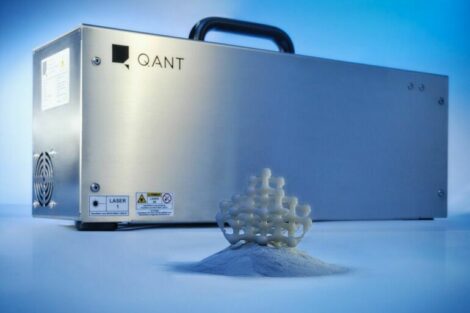

Fortschritte in der Stereolithografie

Auch auf dem Gebiet der Stereolithografie (SL) gibt es riesige Fortschritte, insbesondere mit neuen ABS- und polypropylenartigen Stereolithografie-Fotopolymeren.

Der Kfz-Bremssystem-Hersteller TRW erstellt Prototypen von Bremsenteilen aus ABS-ähnlichem SL-Material.

Das erste SL-Material, das die Eigenschaften von ABS-Thermoplasten simuliert, ist das steife, haltbare und wärmebeständige Renshape SL 7560. Dagegen ist Renshape SL 7545 speziell für polypropylenähnliche Modelle, Prototypen und Komponenten konzipiert.

TRW produziert mit dem Renshape Fotopolymer SL 7560 Prototypen von Präzisions-Bremsenteilen, die Spritzguss-Thermoplastikteilen gleichen. Der opake, weiße Werkstoff erzeugt maßgenaue Bauteile mit sehr feinen Details, stabilen Seitenwänden und glatter Oberfläche.

Das Ventil im Bremssystem regelt den Luftstrom in der Servoeinheit und verringert den Bremsaufwand. Sein zylindrischer Körper weist eine komplexe innere Geometrie auf.

Vor kurzem sollten Ingenieure bei TRW neue Designs zur Erhöhung der Leistungsfähigkeit des Ventilkörpers bewerten. Die Prototyp-Ventilkörper mussten genau so wie ein in der Produktion gefertigtes Teil funktionieren, aber mittels eines schnelleren und weniger kostspieligen Verfahrens, als es beim Spritzguss der Fall ist. Zudem war die Auswahl des richtigen Werkstoffes sehr wichtig. Aus Alu gefertigte Prototypen beispielsweise würden die Leistungsmerkmale von Thermoplasten nicht widerspiegeln und damit einen Vergleich von Prototypdesign mit Produktionsteil ausschließen.

TRW ist Mitglied des Rapid-Manufacturing-Consortiums an der Loughborough University, weshalb ihnen das Problem zugetragen wurde. Nach Analyse der Anforderungen wurde die Entscheidung getroffen, die Prototyp-Ventilkörper per SL und dem ABS-ähnlichen Renshape SL 7560 zu bauen.

Dieses Fotopolymer erzeugt Modelle und Prototypen mit einer glatten Hochglanz-Oberfläche, die aussehen, als ob sie im Spritzgussverfahren auf einem Präzisions-Metallwerkzeug gefertigt wären. Sehr steif und bis zu Temperaturen von 60 °C haltbar, lassen sich die Teile außerdem für Funktionstests verwenden. Darüber hinaus produziert der Werkstoff sehr präzise Modelle und Prototypen.

TRW baute seinen ersten Ventilkörper-Prototyp in zwei Teilen und führte Messungen an elf Punkten durch. Die meisten Toleranzen lagen innerhalb 0,1 bis 0,05 mm. Selbst außerhalb des Toleranzbereiches liegende Abmessungen kamen den Grenzwerten sehr nahe (siehe Tabelle).

TRW-Ingenieure berichten, dass sie besonders von den nach oben weisenden Flächen an den Innenseiten der Prototypen beeindruckt waren, weil sie die geforderten Dichtungen direkt vom Band erzielt haben. Nach diesen Studien wurde das Design geringfügig modifiziert und in einem Stück gebaut. Es wird derzeit in eine Servoeinheit integriert, die für Funktionstests unter niedrigerem als normalerweise üblichem Druck bestimmt ist.

Weitere Informationen

Blockmaterial Renshape SM 5185

KEM 486 Epoxid-Modellierpaste Renpaste SV/HV 4503

KEM 487 Renpim 5215

KEM 488 Rengel SW 5155

KEM 489 SL-Material Renshape SL 7560

KEM 490 SL-Material Renshape SL 7545

KEM 491

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: