Breitstreckwalzen findet man sowohl in der Nass- und Trockenpartie von Papiermaschinen als auch in der Veredelung und Weiterverarbeitung. Besondere Lagerausführungen zusammen mit einer speziellen Auslegung von Schmierung und Abdichtung ermöglichen auch für die hier herrschenden schwierigen Bedingungen eine lange Gebrauchsdauer der Wälzlager und damit eine hohe Wirtschaftlichkeit.

Der Autor Karl Müller ist in der Branche Pulp&Paper der FAG OEM und Handel AG, Schweinfurt, zuständig für die Anwendungstechnik Papier-maschinen

Grundforderungen für Papiermaschinenlager

Papiermaschinen sind in der Regel 24 Stunden am Tag und mehr als 350 Tage im Jahr in Betrieb. Die Zuverlässigkeit ist enorm wichtig.

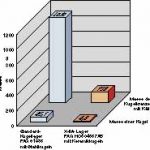

Denn wenn die Maschine einmal außerplanmäßig stillsteht, büßen die Betreiber einige zehntausend DM pro Stunde ein. Besonders hohe Zuverlässigkeit und lange Gebrauchsdauer fordert man auch von den in den Papiermaschinen eingesetzten Wälzlagern. Für herkömmliche Rillenkugellager in Breitstreckwalzen wurde eine Ermüdungslebensdauer von weit über 100 000 Stunden errechnet. In der Praxis erreichte man oft jedoch nur Standzeiten von deutlich weniger als 20 000 Stunden.

Die maßgeschneiderte Lösung für Breitstreckwalzen ist das hier vorgestellte X-life-Lager. Mit dem Hybrid-Rillenkugellager (Ringe aus Wälzlagerstahl, Kugeln aus Keramik) erhöht sich die Standzeit gegenüber einem Standard-Rillenkugellager mindestens um das dreifache.

Breitstreckwalzen haben bei der Papierherstellung die Aufgabe, das erzeugte Bahnprodukt glatt und längsfaltenfrei zu führen.

Aufgabe: Gleiten vermeiden!

Breitstreckwalzen bestehen aus einer symmetrisch zu ihrer Längsachse gebogenen, feststehenden Achse, um die sich der Walzenmantel dreht.

Damit der Walzenmantel der gekrümmten Achse folgen kann, ist er in Einzelrohrelemente mit gleichem Durchmesser unterteilt. Jedes Einzelrohrelement ist mit einem Rillenkugellager freidrehend und winkelbeweglich gelagert. Bei den Lagern rotiert der Außenring.

Walzen, die im Nassbereich eingesetzt sind, werden bei Umgebungstemperaturen von etwa 40 °C betrieben. Walzen im Trockenbereich arbeiten bei Umgebungstemperaturen von bis zu 180 °C (Bereiche mit Infrarot-Trocknung).

Die Breitstreckwalzen werden meist durch die Produktbahn angetrieben und laufen derzeit mit bis zu 2 200 m/min um (zukünftige Geschwindigkeit im Bereich der Veredelung bis 3 600 m/min).

Die Drehzahlkennwerte (Drehzahl · mittlerer Lagerdurchmesser) bewegen sich in einem Bereich von ca. 200 000 bis 106 1/min · mm.

Die Einzelelemente der Walze sind relativ leicht und werden nur gering belastet. Dies begünstigt in Standard-Wälzlagern das Entstehen von Schlupf. Das damit verbundene Gleiten der Kugeln ohne Drehung ist das Hauptproblem dieser Lagerung.

Die zu geringe Hertz’sche Pressung zwischen Kugel und Lagerring bewirkt, dass die Antriebskräfte für den Kugelkranz mit Käfig zu gering werden, um diesen in Drehung zu versetzen oder zu halten. Durch Schlupf und kurzzeitig auftretende Phasen mit nicht trennendem Schmierfilm entsteht Mangelschmierung. Bei Standard-Rillenkugellagern mit Stahlkugeln wird durch die hohe Adhäsionsneigung der Werkstoffpaarung Stahl/Stahl Verschleiß begünstigt und damit die Lebensdauer deutlich reduziert.

Lösung: Hybrid-Rillenkugellager

Um eine befriedigende Gebrauchsdauer für die schwierigen Betriebsbedingungen zu erreichen, muss ein Wälzlager gefunden werden, bei dem vor allem das Schlupfproblem gelöst wird.

Die Antwort: Sonder-Rillenkugellager mit kleineren und weniger Kugeln aus Siliziumnitrid (Si3N4)- ein X-life-Produkt.

Günstige tribologische Eigenschaften von Keramikkugeln

n Keramikkugeln verhalten sich bei Schmierfilmdurchbruch und Mangelschmierung günstiger als Stahlkugeln, weil die Wälzpartner deutlich weniger zu Adhäsivverschleiß neigen.

n Die etwa 2,5-mal niedrigere Masse der Keramikkugeln ergibt erheblich geringere Massenkräfte des Kugelkranzes und des Käfigs. Damit sind wesentlich günstigere Bedingungen für schlupffreie Beschleunigung geschaffen. Zudem reduziert sich die Fliehkraft einer kleineren Keramikkugel auf ca. 10,5% des Wertes einer Stahlkugel der ursprünglichen Größe.

n Der Elastizitätsmodul von Siliziumnitrid ist ca. 1,5-mal so hoch wie der von Wälzlagerstahl. Dies führt bei Keramikkugeln zu einer kleineren Kontaktzone. Die kleinere Druckellipse bewirkt eine geringere Reibung. Im Lager wird weniger Wärme erzeugt. Durch die kleinere Kontaktfläche in Verbindung mit einer besonderen Bearbeitung der Laufbahnen werden die Gleitanteile reduziert. Außerdem wird die Versorgung mit Schmierstoff verbessert. Insgesamt ergibt sich eine längere Fettgebrauchsdauer.

Vergleich mit dem Standardlager

Das Sonder-Rillenkugellager FAG HC804457AB hat die Hauptabmessungen des Standardlagers 61938 (190x260x33 mm). Der Stahlblechkäfig enthält nur die halbe Kugelanzahl. Dies bedeutet für die einzelne Keramikkugel eine höhere Belastung, wodurch die Schlupfgefahr reduziert wird. Andererseits reicht die verminderte Tragzahl bei der kleinen äußeren Belastung völlig aus. Der besonders massive Außenring gibt dem dünnen Walzenmantel zusätzlich Steifigkeit und Formgenauigkeit. Weil er dreht, erhält er eine feste Passung (M6) im Tragrohr. Der Innenring ist mit der Toleranz h7 lose auf die feststehende Achse gepasst und kann so leicht montiert werden.

Die Einzelrohrstücke der Walze können bei unterschiedlicher Bahnspannung verkippen. Durch die Wahl der vergrößerten Radialluft nach C3 wird auch bei höheren Drehzahlen ein genügend großes Kippspiel erreicht.

Besonderheiten bei Schmierung und Abdichtung

Bei drehendem Außenring besteht je nach Fetttyp die Gefahr, dass das Grundöl aus dem Schmierfett zentrifugiert wird. Das abgeschiedene Grundöl wird durch Dichtungselemente, die besonders auf Öldichtheit optimiert sind, sicher im Lager gehalten.

Der Schmierstoff wird wegen der kleinen Masse und der günstigen Kontaktgeometrie der Keramikkugeln nur gering beansprucht. Ein reibungsarmes FAG Wälzlagerfett Arcanol, wie z.B. L75, das für Dauertemperaturen 80 °C geeignet ist, erreicht eine lange Standzeit.

Hybrid-Lager: Stahlringe/Keramikkugeln

Die Vorteile der Hybridlager sind im Einzelnen:

n gutmütiges Verhalten bei Schlupf, da bessere tribologische Eigenschaften durch die günstige Werkstoffpaarung Stahl/Keramik

n geringere Reibung, dadurch wesentlich weniger Antriebsleistung erforderlich )

n höhere Beschleunigungen und Drehzahlen möglich durch geringere Massenkräfte

n erheblich weniger Vibra-tion

n längere Fettstandzeiten durch geringere Reibung und niedrigere Temperatur

Ausführliche Informationen

Standard-Rillenkugellager

KEM 448

Hybridlager

KEM 449

Lager für Papiermaschinen

KEM 450

CD ROM Lagerkatalog

KEM 451

Internet

Teilen: