Die einen punkten mit einem Durchmesserbereich von 580 bis 1030 Millimeter, die anderen verdoppeln die Drehzahl von Rundtischen und wieder andere eignen sich für den Kurzhubbetrieb von Gewindetrieben. Allen Lagern gemein ist, dass sie die Leistung von Werkzeugmaschinen steigern.

Der Beitrag wurde erstellt nach Informationen der Schaeffler Gruppe Industrie, Schweinfurt

Für schnell drehende Präzisions-Rundtischlagerungen bietet Schaeffler die Baureihen YRTS und ZKLDF. Typisches Anwendungsgebiet sind leistungsfähige Werkzeugmaschinen für die kombinierte Fräs- und Drehbearbeitung in einer Aufspannung. Beide Baureihen sind heute bis zu einem Bohrungsdurchmesser von 460 mm verfügbar. Ihr Erfolg und der erkennbare Bedarf an schnell drehenden Lagern mit einem Innendurchmesser >460 mm legte die Erweiterung nahe.

Rundachslager: für Durchmesser bis 1030 mm

Daher führt Schaeffler im Durchmesserbereich von 580 bis 1030 mm die Baureihen YRT und RTC zur neuen Reihe YRTC zusammen. Sie bildet die Basis für äußerst dynamische Rundachsen zum schnellen Positionieren und zum Formfräsen mittels Mehrachs-Simultanbearbeitung. Selbst der Betrieb mit Dauerdrehzahl ist möglich. Gleichzeitig wird die Verlustleistung im Vergleich zu konventionellen Axial-Radial-Zylinderrollenlagern erheblich reduziert.

Durch die signifikant reduzierte Reibung steht ein deutlich größerer Anteil des vom Antrieb bereitgestellten Moments für die Achsbeschleunigung und die Bearbeitung zur Verfügung. Zudem reduziert sich der Wärmeeintrag in die Maschinenstruktur. In Folge verringern sich die temperaturbedingten Geometrieänderungen und die Bearbeitungsgenauigkeit steigt. Bei gekühlten Achsen kann entsprechend der reduzierten Lager-Verlustleistung die Kühlleistung verringert werden. Die erzielbaren Einsparungen liegen schnell im niedrigen kW-Bereich. Ein weiterer Vorteil der Reibungsreduzierung sind die besseren Regelungseigenschaften der Rundachse, wodurch die Geometrieübergänge bei der Bearbeitung von Formen und Konturen präziser ausfallen.

Kugelrollenlager ZKXDF: auf dem Weg in die Serie

Das 2009 als Konzept vorgestellte Rundtischlager ZKXDF befindet sich nun auf dem Weg zur Serie. Mit ihm lassen sich Rundtischlagerungen im Hochdrehzahlbereich bei 580 bis 1030 mm Bohrungsdurchmesser als wirtschaftliche und leistungsfähige Kompaktlagerung ausführen. Der Nutzen für die Werkzeugmaschinenhersteller liegt in höheren Steifigkeiten und Genauigkeiten, Montagevereinfachungen und Optionen zur Systemkostensenkung.

Durch die einteiligen Lagerringe wird die Laufgenauigkeit der Wälzlager besser auf die Maschinenbaugruppe übertragen. Zudem wird die Anzahl der Fugen reduziert und folglich die Steifigkeit erhöht. Das Konzept ohne laufbahnunterbrechende Wälzkörperfüllbohrungen kommt der Lebensdauer und Betriebssicherheit bei hohen Drehzahlen zu Gute. Da eine Transportsicherung zum Zusammenhalten geteilter Lagerringe entfällt, vereinfacht sich der Einbau in die Werkzeugmaschine und Montagefehler werden vermieden.

Das erweiterte Fettdepot lässt eine längere Gebrauchsdauer erwarten beziehungsweise gestattet größere Nachschmierintervalle. Bei dem Konzept müssen je nach Steifigkeitsanforderung die Lagerringe nicht zwangsläufig über die gesamte Lagerhöhe durch die Anschlusskonstruktion zentriert und unterstützt werden. Kurzes Zentrieren seitens der Umgebungsbauteile ist ausreichend oder kann ganz entfallen. Außen- und Innenring sind zudem axial gegeneinander versetzt, so dass die Lager auf ebenen Flächen anschraubbar sind.

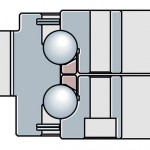

Die Innovation beruht auf einem zweireihigen Axial-Schräg-Kugelrollenlager in O-Anordnung mit Kugelrollen als Wälzkörper sowie auf neuen Montagemethoden. Für die Kugelrollen wurden vom Wälzkörper „Kugel“ alle nicht belasteten Teile, also je 15 % des Kugeldurchmessers abgeschnitten. Die so entstehende beidseitig abgeflachte Kugel ist um 30 % schmaler und entsprechend leichter als eine Kugel. Vorteile sind mehr Bauraum, mehr Fettraum, weniger Gewicht und eine erhöhte Tragzahl bei gleicher Funktionalität und Genauigkeit wie ein Kugellager.

Für Pilotanwendungen wurde eine Baugröße mit 580 mm Bohrungsdurchmesser entwickelt die maßlich austauschbar zur YRT-Baureihe ist. Nach Abschluss der internen Validierung unter Prüfstandsbedingungen erfolgen nun Tests im Zusammenspiel mit den anderen Komponenten der realen Maschine. Sobald diese abgeschlossen sind, steht die Baureihe ZKXDF dem Werkzeugmaschinenmarkt zur Verfügung.

Drehzahlverdoppler für Rundtische

Oft werden Werkzeugmaschinenrundtische mit einer zusätzlichen Hauptspindelfunktion für die Drehbearbeitung ausgestattet. Drehzahl, Reibmoment, Steifigkeit und Genauigkeit der Rundtischlager müssen den Anforderungen dieser dynamischen Bearbeitungszyklen genügen. Eine besondere Bedeutung kommt dabei der maximal erreichbaren Drehzahl zu. Sie bestimmt den kleinsten Drehdurchmesser bis zu dem die Schnittgeschwindigkeiten angewendet werden können, die für den Zerspanungsprozess ideal sind. Für die Leistungsfähigkeit der Werkzeugmaschine bedeutet dies: Maximale Produktivität und beste Oberflächengüte, auch bei kleineren Bearbeitungsdurchmessern. In der Lagerung müssen folglich Reibungseinflüsse minimiert, weitere Leistungsmerkmale wie Tragfähigkeit oder Steifigkeit beibehalten oder gesteigert werden.

Mit der modifizierten Innenkonstruktion in der neuen Genera- tion B der Lagerbaureihe ZKLDF gelang es Schaeffler, die bisherigen Grenzdrehzahlen nahezu aller Baugrößen zu verdoppeln. So gilt zum Beispiel bei einem ZKLDF325 (Lagerinnendurchmesser 325 mm) statt einer Grenzdrehzahl der Vorgänger-Version A von 1000 min-1 nun eine Grenzdrehzahl von 2000 min-1 für die Ausführung B. Zudem wurde das Lagerreibmoment bei unverändert hoher Steifigkeit deutlich reduziert. Bei einem beliebigen Betriebspunkt reduziert sich bei der Baugröße 325 das Lagerreibmoment von 3,8 auf 1,3 Nm. Dies ermöglicht nicht nur die beschriebene Drehzahlsteigerung. Die geringere Lagertemperatur wirkt sich zusätzlich positiv auf die Maschinenstruktur aus. Dadurch wird eine höhere Bearbeitungsgenauigkeit erreicht. In der Praxis bedeutet dies: Selbst bei der Maximaldrehzahl von konstant 2000 min-1 stellen sich zum Beispiel bei der Baugröße 325 ein gemitteltes Lagerreibmoment von etwa 3 Nm und eine Beharrungstemperatur beider Lagerringe von rund 20 K über der Umgebungstemperatur ein.

Im Zuge der Umstellung auf die Generation B fließen weitere Optimierungen in die Lagerkonstruktion ein: Zur Vereinfachung der Nachschmierung hat die Generation B neben der Schmierrille am Lageraußendurchmesser einen zusätzlichen Schmierkanal in der Lageranschraubfläche. So kann die Schmierstoffzuführung unabhängig von der Lagersitzgestaltung erfolgen.

Hybrid-Axial-Schrägkugellager ohne false brinelling

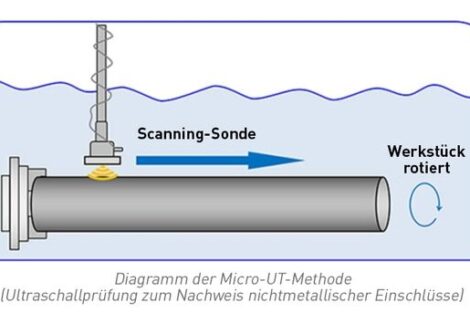

Im Kurzhubbetrieb bei Gewindetrieben kann es zu extremen Frühausfällen von Lagerungen kommen. Grund dafür ist die so genannte Riffelbildung oder „false brinelling“. Sie entsteht, wenn der trennende Schmierfilm zwischen Wälzkörpern und Laufbahnen zum Beispiel bei sehr kleinem Schwenkwinkel nicht mehr vorhanden ist. Ergebnis ist lokale Reibkorrosion: Der „ungeschützte“ Stahl-Stahl-Kontaktpunkt beginnt zu korrodieren. Aufgrund von Schwingungen werden die Korrosionsprodukte (Rost) bei ihrer Entstehung entfernt und lagern sich im Schmierfett ein. Mit der Zeit korrodieren sich so die Wälzkörper in die Laufbahn hinein. Dies führt letztlich zum Lagerausfall und zum Stillstand der Maschine.

Bei Lagern für Gewindetriebe tritt false brinelling dann gehäuft auf, wenn die Achsen länger stillstehen oder nur geringe Hübe ausführen. Abhängig von der Steigung der Kugelgewindespindel liegen diese zwischen 0 und 2 mm. Besonders betroffen sind Anwender im Formenbau und in der Medizintechnik.

Abhilfe schaffen neue Hybrid-Axial-Schrägkugellager, bei denen es aufgrund der eingesetzten Keramikwälzkörper zu keinem Stahl-Stahl-Kontakt kommen kann. Zudem erhöht sich die Grenzdrehzahl und die Fettgebrauchsdauer steigt um das Dreifache. Bislang wurden die Hybridlager nicht eingesetzt, da sie eine um etwa 30 % geringere Tragzahl aufwiesen als entsprechende Standardlager. Verantwortlich dafür ist der höhere E-Modul der Keramikkugeln. Dadurch ist die Kontaktzone in der Laufbahn kleiner und die entsprechende Pressung bei vergleichbarer Belastung höher. Der Einsatz von Hybridlagern hat jedoch gezeigt, dass die erreichte Lebensdauer solcher Lager mindestens vergleichbar zu denen der Standardausführungen sind. Die DIN-Arbeitkreise haben daher beschlossen, die theoretische Reduktion der dynamischen Tragzahlen zurückzunehmen. Dies bedeutet, dass die positiven Erkenntnisse aus dem Feldeinsatz nun auch Einzug in die Tragzahlberechnung gefunden haben. Die Reduzierung der statischen Tragzahl bleibt zwar erhalten, ist jedoch bei der Lagerung von Gewindetrieben in den meisten Fällen nicht relevant.

Halle 7, Stand C34

Online-Info

www.kem.de/0811445

Teilen: