Inhaltsverzeichnis

1. Um was handelt es sich bei den Pullplug-Dichtstopfen?

2. Funktionsweise der Dichtstopfen zum Verschließen von Hilfsbohrungen

3. Prozesssicherheit beim Verschließen von Hilfsbohrungen

4. Pullplugs im Vergleich zu Nietdornexpandern

5. Anwendungsmöglichkeiten für den Pullplug-Dichtstopfen

6. Werkstoffkombinationen im Blick

7. Zur Montage der Pullplug-Dichtstopfen

8. Typische Fehler in der Anwendung

Um was handelt es sich bei den Pullplug-Dichtstopfen?

KEM Konstruktion|Automation: Was ist der Pullplug und für welche Zwecke wurde er entwickelt?

Alexander Jäger (Böllhoff): Der Pullplug ist ein Dicht- und Verschlussstopfen, mit dem ich Hilfsbohrungen an Druckluft- oder Hydrauliksystemen, in denen Drücke von bis zu 500 bar herrschen, prozesssicher und irreversibel verschließen kann.

Funktionsweise der Dichtstopfen zum Verschließen von Hilfsbohrungen

KEM Konstruktion|Automation: Wie funktioniert der Dichtstopfen?

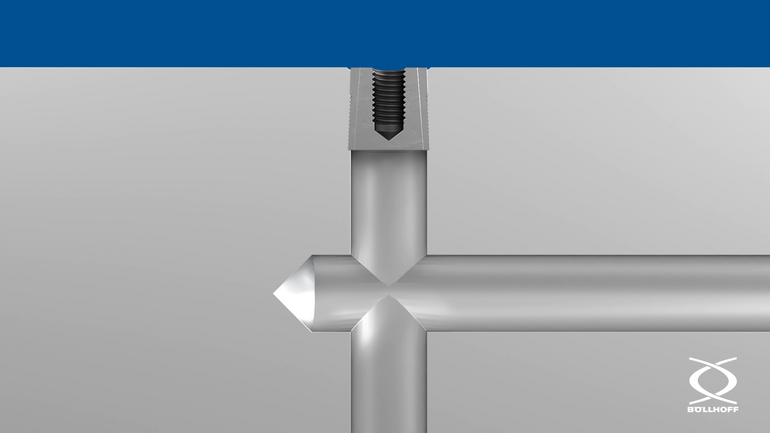

Jäger: Der Pullplug besteht aus zwei Teilen, einer äußeren Hülse und einem inneren „Pin“. Er wirkt nach dem Zug-Spreiz-Prinzip. Man kann sich das vorstellen wie bei einer Weinflasche, die oben verkorkt ist, nur dass ich den Pullplug nicht aus der Bohrung ziehe. Stattdessen setze ich beide Komponenten ein und ziehe den Pin, der anfangs etwas weiter unten sitzt als die Hülse, durch diese nach oben, bis beide Teile bündig mit dem Bauteilrand abschließen. Dabei drückt der Pin durch seine konische Form die Hülsenwand nach außen in die Wandung der Bohrung, so dass zwischen den Rippen der Hülse und der Wandung ein Formschluss erzeugt wird und beides fest sitzt.

Bild: Böllhoff

KEM Konstruktion|Automation: Also im Prinzip ähnlich wie bei einem Kugelexpander, nur umgekehrt?

Jäger: Richtig. Kugelexpander sind ja auf dem Markt recht verbreitet, sie funktionieren nach dem Druck-Spreiz-Prinzip. Die Kugel wird also von oben in das Bauteil hineingedrückt.

KEM Konstruktion|Automation: Welche Vorteile hat der Pullplug mit seinem Zug-Spreiz-Prinzip gegenüber dem Druck-Spreiz-Prinzip, speziell gegenüber Kugelexpandern?

Jäger: Einer der Vorteile ist, dass wir beim Pullplug, anders als beim Kugelexpander, keine Stufenbohrung benötigen. Hierdurch kann ich Randabstände besser nutzen und vermeide einen zweistufigen Bohrprozess. Zudem gibt es im Bauraum eine höhere Flexibilität, weil ich den Pullplug mit dem Handgerät setzen kann. Das Zug-Spreiz-Prinzip erlaubt darüber hinaus den Einsatz in Anwendungen mit deutlich höheren Drücken. Wenn in Hydraulikaggregaten der Weg eines Fluids durch das Kanalsystem gesteuert wird, entstehen oft Drücke von 350 bis 400 bar. Mit dem Pullplug, der für 500 bar ausgelegt ist, erreichen wir eine höhere Wirksamkeit und Prozesssicherheit.

Dichtungstechnik: Bohrungen und Wartungsöffnungen sicher abdichten und verschließen

Prozesssicherheit beim Verschließen von Hilfsbohrungen

KEM Konstruktion|Automation: Woran machen Sie die Prozesssicherheit vor allem fest?

Jäger: Das Setzen des Pullplugs wird über den Kraft-Weg-Parameter gesteuert. Dadurch ist der Prozess reproduzierbar, und wir gewährleisten einen festen Sitz der Komponente: Die Hülse verkrallt sich in der Wandung, da kann sich nichts mehr lösen. Bei Verschlussschrauben muss dagegen erst einmal ein Aufnahmegewinde hergestellt werden. Das muss sehr sorgfältig geschehen; denn wenn es schlecht geschnitten wird, beeinflusst das die Reibung und die Tragfähigkeit negativ und wirkt sich auf die Dichtigkeit aus. Darüber hinaus müssen die Montageparameter beim Setzen der Schraube beachtet werden, und die Schraube darf nicht schräg gesetzt werden. Bei dem Pullplug ist das deutlich einfacher: Das Element wird auf ein voreingestelltes Gerät aufgespindelt, in eine zylindrische Bohrung gesetzt und gezogen. Das war es dann auch schon – und die Bohrung ist dauerhaft dicht verschlossen.

Pullplugs im Vergleich zu Nietdornexpandern

KEM Konstruktion|Automation: Wenn wir nun den Vergleich zwischen Pullplugs und Nietdornexpandern ziehen, wie fällt dieser aus? Beide wirken in ähnlichen Druckbereichen. Vom Prozess her dürfte also beides in Ordnung sein …

Jäger: Ja, das stimmt. Der Pullplug bietet gegenüber dem Nietdornexpander trotzdem einige Vorteile. Als erstes wäre da die größere Materialauswahl zu nennen: Bei den Werkstoffen ist man nicht, wie bei den Nietdornexpandern, an eine bestimmte Kombination aus Hülse und Nietdorn gebunden. Der Nietdorn wird ja durch die Hülse gezogen und bricht dann bei einer bestimmten Kraft ab – und zwar so berechnet, dass beides bündig sitzt. Hier kann man mit den Werkstoffen daher nicht ganz so vielfältig spielen wie mit dem Pullplug.

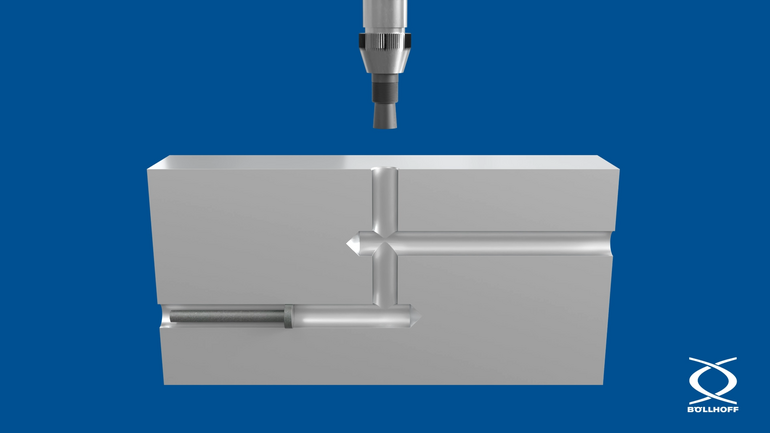

Bild: Böllhoff

Ein weiterer Vorteil des Pullplugs ist die Möglichkeit des vertieften Einbaus; und das System ist wirtschaftlicher, weil deutlich weniger Material benötigt wird. Beim Nietdornexpander dient der Nietdorn nur als Hilfsmittel zum Einbringen der Hülse; er selbst ist dann Abfall, ich muss ihn nach der Applikation entsorgen. Außerdem bricht er zum Teil nicht bündig mit der Bauteilkante ab, so dass das Produkt einerseits eine unebene Oberfläche erhalten kann, was oft nicht gewünscht ist; andererseits ist diese blanke Abbruchkante dann anfälliger für Korrosion. Ganz abgesehen davon, dass das Abbrechen des Nietdorns im Prozess, je nach Durchmesser, sehr viel Lärm verursacht.

KEM Konstruktion|Automation: Also kein Lärm, kein Abfall, größere Materialauswahl – und dabei günstiger.

Jäger: Da haben Sie die Vorteile gut zusammengefasst (lacht).

KEM Konstruktion|Automation: Seit wann ist der Pullplug erhältlich?

Jäger: Die erste Variante, den RST, haben wir 2017 auf den Markt gebracht. Neu ist nun der LRST, der für einen niedrigeren Druckbereich entwickelt worden ist. Damit sprechen wir Anwendungen bis zu 60 bar an. Das Produkt ist etwas abgespeckt, die Mantelfläche etwas kleiner.

Hilfsbohrungen sicher und dauerhaft verschließen und abdichten

Anwendungsmöglichkeiten für den Pullplug-Dichtstopfen

KEM Konstruktion|Automation: Welche Anwendungen haben Sie damit im Blick?

Jäger: Den Pullplug LRST kann man in zahlreichen pneumatischen Aggregaten einsetzen, wie Kompressoren, Pumpen oder Ventilblöcken. Ein anderer, großer Bereich sind ganz allgemein Teilsysteme von Heizungen, Lüftungen oder der Klimatechnik, wie Wärmetauscher oder Kühlsysteme.

KEM Konstruktion|Automation: Für welche Durchmesser und aus welchen Werkstoffen bieten Sie die Dichtstopfen an?

Jäger: Die Standard-Durchmesser reichen von 5 bis 22 Millimeter, wobei die großen Randgrößen selten nachgefragt werden. Natürlich wären auf Anfrage auch größere Pullplugs möglich. Bei den RST-Stopfen, also denen für Drücke bis 500 bar, bestehen die Hülsen aus brüniertem Einsatzstahl und die Pins aus Vergütungsstahl. Die LRST-Varianten, die bis 60 bar gehen, bieten wir in Stahl, Edelstahl und Aluminium an. Da die Pullplugs als Drehteile hergestellt werden, sind Anpassungen aber recht gut möglich. Wer also Stopfen aus anderen Werkstoffen benötigt, kann diese bei uns auch erhalten.

Werkstoffkombinationen im Blick

KEM Konstruktion|Automation: Aus welchen Werkstoffen dürfen die aufnehmenden Aggregate gefertigt sein?

Jäger: Die sollten natürlich möglichst gleich oder zumindest bezüglich des Ausdehnungskoeffizienten ähnlich sein. Sprich: Aluminium mit Stahl zu kombinieren, ist zum Beispiel keine gute Idee, weil der Verschluss dann bei hohen Temperaturschwankungen undicht werden könnte. Da gerade Kühlaggregate, Steuerungs- oder Ventilblöcke häufig aus Aluminium hergestellt werden, haben wir auch Pullplugs aus Aluminium im Programm.

KEM Konstruktion|Automation: Gibt es Branchen oder Anwendungen, in denen aus Ihrer Sicht noch Potenzial für den Einsatz von Pullplugs bestünde?

Jäger: Im Prinzip sind wir schon sehr breit aufgestellt. Viele Anwendungen haben wir im Automotivebereich umgesetzt, etwa bei Lenk- und Einspritzkomponenten, in Fahrwerks- und Bremssystemen, Verteilerblöcken oder Systemen zur Abgasreinigung. Allgemein kann man sagen: Überall, wo heute noch Verschlussschrauben eingesetzt werden, die im späteren Betrieb aber nicht mehr zur Öffnung gelöst werden müssen, könnten die Anwender mit Pullplugs effizienter arbeiten. Denn während man für die Schrauben drei Schritte benötigt – Bohren, Gewinde schneiden und Schraube eindrehen –, entfällt der mittlere Schritt bei den Pullplugs. Ganz abgesehen davon, dass sich eine Schraube immer mal lösen und das Medium dann entweichen kann. Diese Gefahr besteht bei den Pullplugs gerade nicht!

Bild: Böllhoff

KEM Konstruktion|Automation: Apropos – der Pullplug hat ja im unteren Teil des Verschlusselements ein Innengewinde, über das man das Element nach oben zieht. Lässt sich dieses Gewinde irgendwie konstruktiv nutzen?

Jäger: Auf jeden Fall. Durch die Applikation des Pullplugs erzeugen Sie im Bauteil immer auch ein nutzbares Innengewinde, mit dem Sie weitere Prozessschritte einsparen können, wenn Sie diese Möglichkeit von vornherein mitdenken.

Zur Montage der Pullplug-Dichtstopfen

KEM Konstruktion|Automation: Wie wird der Pullplug montiert? Manuell oder maschinell?

Jäger: Beides ist möglich. Die kleineren Varianten werden meistens mit einer Art Zange gesetzt, die größeren mit einem elektromechanischen oder pneumatischen Setzwerkzeug. Wir haben aber auch Setzwerkzeuge im Programm, die Sie an Roboterarmen fixieren können.

KEM Konstruktion|Automation: Ab welcher Losgröße ist diese Möglichkeit sinnvoll?

Jäger: Das hängt unter anderem von der Größe und der Zugänglichkeit der Anwendung ab. Aus unserer Sicht lohnt sich die vollautomatische Montage ab etwa 100.000 Pullplugs pro Jahr.

Bild: Böllhoff

Typische Fehler in der Anwendung

KEM Konstruktion|Automation: Gibt es typische Fehler bei der Anwendung – und wie kann ich sie vermeiden?

Jäger: Was Sie nicht tun sollten: einen metrischen Pullplug in ein zölliges Loch setzen, nur weil Sie denken, das wird schon passen. Ansonsten können Sie eigentlich nichts falsch machen, sofern Sie immer den zur Bohrung passenden Pullplug wählen und sich an unsere Spezifikationen halten. Auch die Anforderungen an die Bohrung selbst sind nicht anspruchsvoll. Selbst wenn vom Bohrprozess noch Kühlschmierstoffe am Bauteil anhaften, stellt das kein Problem dar.

KEM Konstruktion|Automation: Was müssen Konstrukteurinnen oder Konstrukteure beachten?

Jäger: Erstens müssen die Werkstoffe des Bauteils mit dem Material des Dichtstopfens bezüglich der thermischen Ausdehnung kompatibel sein. Zweitens müssen die Bohrungen sorgfältig ausgeführt werden, wofür wir Rundheitstoleranzen und Rauigkeiten vorgeben. Diese Vorgaben sind aber normalerweise leicht einzuhalten. Drittens muss natürlich das spätere Druckniveau bekannt sein, und es sind bestimmte Wandstärken sowie Randabstände zur Außenkontur und zwischen den Bohrungen einzuhalten. Die Richtwerte stellen wir in Tabellenform zur Verfügung. Wenn jemand eine spezielle Bemusterung für bestimmte Medien oder Werkstoffe wünscht, finden wir in unserem Labor gern eine Lösung.

Mehr zum Pullplug als Teil der Sealing-Plug-Produktfamilie im Whitepaper

Hier finden Sie mehr über: