Inhaltsverzeichnis

1. Noch entscheidet die Zykluszeit des langsamsten Prozesses

2. Besser ist ein programmierbarer, modularer Werkstücktransport

3. Gesteigerte Produktivität in jeder Linie

4. Verringerter Umrüst-Arbeitsaufwand

5. Vereinfachte Personalverwaltung

6. Einfachere Überwachung und Wartung

7. Das Linearfördermodul LCMR200

Hersteller müssen heute Skalierungseffekte erzielen und dabei gleichzeitig flexibel auf sich ändernde Marktanforderungen reagieren können. Nur wer den Produktionsausstoß schnell erhöhen kann und neue Produktvarianten schnell einführen kann, bleibt wettbewerbsfähig. Flexibilität ist insbesondere auch in der Montagetechnik gefragt, um sicherzustellen, dass Produktionsflächen und Personalressourcen effizient genutzt werden.

Automatisierung trägt entscheidend zur Erzielung von Skaleneffekten bei. Herkömmlichen Maschinen fehlt es jedoch oft an der nötigen Flexibilität, insbesondere bei der Art und Weise, wie Werkstücke zwischen Maschinen bewegt und in die einzelnen Maschinen geladen werden, um die vorgeschriebene Abfolge von Fertigungsprozessen durchführen zu können.

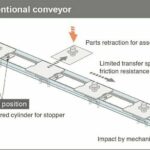

Noch entscheidet die Zykluszeit des langsamsten Prozesses

Typischerweise besteht eine Produktionslinie aus einer Kombination von Standard-, Semi-Custom- und Full-Custom-Maschinen, die durch Transportsysteme miteinander verbunden sind. Oft müssen die Transporteinheiten speziell konstruiert oder angepasst werden, wobei die Abmessungen und Konturen häufig vom Layout der Produktionsfläche abhängen. Die Geschwindigkeit eines einzelnen Transportsystems richtet sich immer nach den Geschwindigkeiten der anderen in der Linie sowie nach der Zykluszeit der langsamsten oder längsten Prozesse, so dass oft eine Pufferung erforderlich ist.

Diese Art der Automatisierung schränkt nicht nur die Möglichkeiten zur Individualisierung von Produkten ein. Sie kann auch nur schwer angepasst werden, um beispielsweise die Produktion zu beschleunigen, das Produktionsvolumen zu erhöhen oder die Produktionsflächen in der Fabrikhalle neu zuzuordnen.

Besser ist ein programmierbarer, modularer Werkstücktransport

Der Geschäftsbereich Yamaha Factory Automation (FA), eine Unterabteilung der Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, hat bereits einigen Herstellern aus verschiedenen Industriebereichen geholfen, die bekannten Nachteile der herkömmlichen Automatisierung zu überwinden.

Das betrifft etwa die Herstellung von Automobil-Baugruppen, Industrieelektronik sowie Lebensmittelverpackungen. Zum Einsatz kommen dabei Linearmodule LCMR200 in Verbindung mit Scara- und kartesischen Robotern, um Vorteile wie kürzere Zykluszeiten, größere Effizienz und höheren Ausstoß zu realisieren. Einige Beispiele seien hier erwähnt:

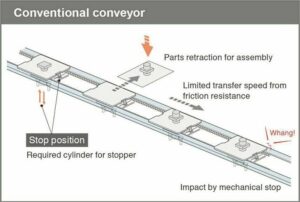

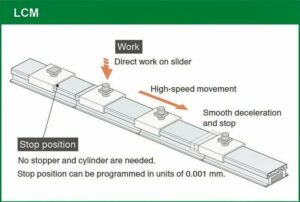

Gesteigerte Produktivität in jeder Linie

Ein Automobilzulieferer, der seine Produktivität steigern wollte, stieß auf typische Hindernisse, die eine herkömmliche Automatisierungstechnik mit sich bringt. Die Betriebseigenschaften mechanischer Stopper und pneumatischer Zylinder führten zu einer langen Positionierzeit des Werkstückträgers an jeder Arbeitsstation. Außerdem waren Puffer zwischen den Arbeitsstationen erforderlich, und die Linie musste häufig für kurze Zeit angehalten werden, um kleinere Probleme zu beheben.

Bild: Yamaha

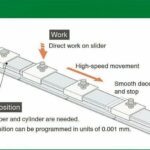

Typische Optionen für einen Hersteller in dieser Situation sind die Erhöhung der Anzahl der Produktionslinien, die Beschleunigung des Maschinentakts, um Bearbeitungszeiten zu verkürzen oder die Erhöhung der Werkstück-Transfergeschwindigkeit zwischen den einzelnen Prozessstationen.

Durch die Überarbeitung der Produktionslinie, bei der herkömmliche Fördersysteme durch LCMR200-Module ersetzt wurden, konnte die Transferzeit verkürzt werden. Darüber hinaus wurden durch die Möglichkeit der flexiblen Einstellung der Transfergeschwindigkeit Puffer eliminiert. Das LCMR200 stoppt schnell an einer genau definierten Position, so dass die effektive Transferzeit zwischen den Prozessen deutlich reduziert wurde. Die Montageprozesse können direkt auf dem Schlitten des LCMR200 durchgeführt werden, was die Zykluszeit des Prozesses spürbar verkürzt.

In diesem Beispiel wurde die Transferzeit von zwei auf 0,7 s verkürzt. Als Ergebnis konnte dieser Kunde sein Produktionsvolumen um 23 % steigern, ohne seine Montageprozesse umgestalten zu müssen. Außerdem wurden die Kosten für Werkstückträger eingespart, die zuvor für den Transport der Werkstücke auf ihren Transportsystemen benötigt wurden.

Bild: Yamaha

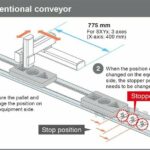

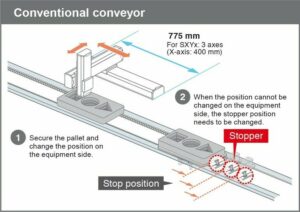

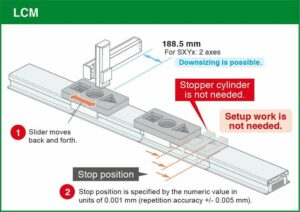

Verringerter Umrüst-Arbeitsaufwand

In einem anderen Beispiel hat der Hersteller eines breiten Portfolios kleiner Elektromotoren vom LCMR200 profitiert, indem er nun Zeit spart, die vorher für die Umstellung der Produktionslinie auf verschiedene Modelle aufgewendet werden musste. Dieser Kunde hatte die Produktion bereits optimiert, um die Umrüstfrequenz und den Arbeitsaufwand bei jeder Umrüstung zu minimieren. Die Möglichkeiten für weitere Verbesserungen waren aufgrund des Zeitaufwands für die Anpassung der Stopper-Positionen und den erforderlichen Wechsel der Werkstückträger sehr begrenzt. Außerdem beinhaltet jede manuelle Umrüstung ein gewisse Fehlerwahrscheinlichkeit.

Bild: Yamaha

Durch den Einsatz des modularen LCMR200-Transportsystems konnte die Umrüstzeit auf nahezu Null reduziert werden, da die Haltepositionen durch einfaches Umprogrammieren geändert werden können und somit keine physischen Umrüst-Änderungen mehr erforderlich sind. Die Flexibilität der neuen Module ermöglicht es dem Unternehmen, ein vereinheitlichtes Werkstückträger-Design für alle Produktvarianten zu verwenden und so den Wechsel von Trägersystemen überflüssig zu machen, was Ineffizienz und Fehlerquellen eliminiert.

Insgesamt konnten durch den Einsatz des LCMR200 16 h Produktionszeit zusätzlich gewonnen werden, die zuvor jeden Monat bei Produktwechseln verloren gingen.

Bild: Yamaha

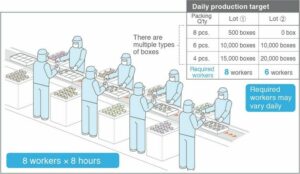

Vereinfachte Personalverwaltung

Ein drittes Beispiel aus der Lebensmittelindustrie zeigt, wie ein Unternehmen, das Süßgebäck verpackt, das LCMR200 einsetzt, um die Herausforderung zu meistern, jederzeit die richtige Anzahl von Mitarbeitern an der Produktionslinie zu haben. In Stoßzeiten wurden hier bis zu acht Mitarbeiter benötigt. Für die Verantwortlichen war es allerdings oft schwierig, genügend Arbeitskräfte zur Verfügung zu haben. Umgekehrt gab es meist einen Überschuss an Arbeitskräften, wenn nur eine kleine Menge verpackt werden sollte.

Bild: Yamaha

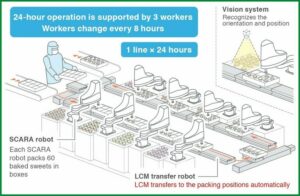

Durch den Einsatz von LCMR200-Modulen, einschließlich der horizontalen Transfereinheit, kann nun ein Mitarbeiter die Gebäckstücke direkt aus dem Backprozess an zwei Reihen von Scara-Robotern übergeben, die sie in einzelne Kartons verpacken, bevor diese versiegelt und für den Versand zusammengestellt werden.

So konnte das Unternehmen die Herausforderungen bei der Personalverwaltung meistern. Drei fest angestellte Mitarbeiter sorgen nun im Wechsel für eine 24-h-Produktion, um die hohe Marktnachfrage zu befriedigen.

Bild: Yamaha

Einfachere Überwachung und Wartung

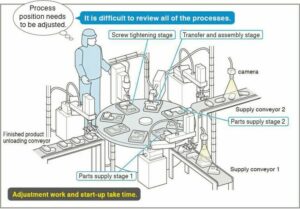

Ein anderes Unternehmen, das Automobil-Baugruppen herstellt, verwendete Rundschalttische, um Werkstücke in einer vorgegebenen Reihenfolge zwischen Montagerobotern zu bewegen. Rundschalttische haben allerdings mehrere Nachteile: Die Automaten für die Montage stehen dicht an dicht, was den Zugang für die Produktionsverantwortlichen einschränkt. Außerdem ist es schwierig, Haltepositionen zu wechseln und eventuelle Geräteausfälle können zu großen Verzögerungen führen.

Bild: Yamaha

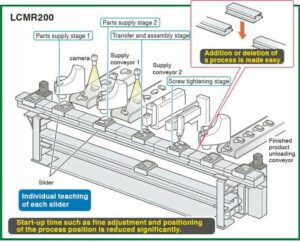

Durch den Einsatz von LCMR200-Modulen, einschließlich des Vertikaltransportmoduls, wurde hier eine Inline-Produktion realisiert, die leichter zu überwachen ist und gleichzeitig von der hohen Positioniergenauigkeit und Präzision des Systems profitiert. Das Transportmodul LCMR200 erleichtert auch hier die Feinjustierung aller Stopp-Positionen.

Darüber hinaus wird auch die Planung und Installation der Anlage durch die hohe Positioniergenauigkeit und Flexibilität des LCMR200 wesentlich vereinfacht, während gleichzeitig die modulare Bauweise auch die Wartung und Störungsbehebung erleichtert.

Bild: Yamaha

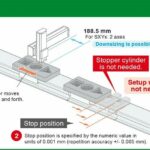

Das Linearfördermodul LCMR200

Bild: Yamaha

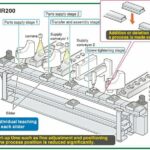

Das LCMR200 entstand als Weiterentwicklung des LCM-X und bietet wie dieses eine hohe Genauigkeit und niedrige Schrittweite, darüber hinaus aber eine verbesserte Steifigkeit aufgrund der Neuauslegung der Modulstruktur. Damit eignet es sich besser insbesondere in Arbeitsumgebungen, in denen Fremdkörper und statische Störungen präsent sind. Darüber hinaus sind Genauigkeitsanpassungen beim Einrichten dank der Kombination mit einer neu entwickelten Umlaufeinheit einfacher.

Als Antriebssystem des LCMR200 dient ein Linearmotor mit bewegtem Magneten, die Nutzlast liegt bei bis zu 15 kg. Das System, bei dem bis zu 64 Schlitten von einer YHX-Steuerung verwaltet werden, wurde vom LCM-X übernommen, ein neu entwickeltes Standardprofilprogramm eliminiert jedoch die Programmierarbeit innerhalb der Steuerung und erleichtert den Aufbau automatisierter Anlagen. Damit ist das LCMR200 noch einfacher zu bedienen und trägt damit zu einer höheren Prozesseffizienz bei.

Motek 2023: Halle 7, Stand 7314

Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

Hier finden Sie mehr über: