Plug&Play in der Produktion – der Status 2023

KEM Konstruktion|Automation: Wie weit sind wir noch von dem Ideal einer Produktionsumgebung entfernt, in der sich alle Komponenten per Plug&Play herstellerübergreifend sofort verstehen? Wie realistisch ist ein solches Szenario?

Jörg Rommelfanger (ABB): Herstellerübergreifend sehen wir den Ansatz einer agilen Partnerschaft in einem Ökosystem mit Anbietern von Roboter-Zubehör vielversprechend. So haben wir kürzlich unser eigenes Ökosystem-Programm ins Leben gerufen, um Kunden mit noch vielfältigeren Automatisierungsanwendungen zu unterstützen. Hierin haben Partner die Möglichkeit, Pakete aus vorkonfiguriertem Zubehör und Software zu entwickeln und anzubieten. Diese sind leicht integrierbar und mit dem gesamten Portfolio an ABB-Robotiklösungen kompatibel.

Stefan Schulz (Bosch Rexroth): In der industriellen Automatisierung wächst kontinuierlich die Bereitschaft zu mehr Offenheit. Bosch Rexroth setzt bei allen Automatisierungstechnologien konsequent auf offene, herstellerübergreifende Standards und Schnittstellen wie die Verwaltungsschale. Der Maschinenbau greift diese Entwicklung bei neuen Konzepten bereitwillig auf. In der Praxis sind jedoch viele ältere, nicht vernetzte Maschinen im Einsatz. Hier geht es vor allem darum, bestehende Anlagen und Systeme in das digitale Zeitalter zu überführen und mit modernen Lösungen zu kombinieren. Softwarelösungen reduzieren dabei die Komplexität und bieten über Low- und No-Coding die Möglichkeit, neue Prozessabläufe schneller und ohne SPS-Kenntnisse umzusetzen.

Patrick Heimburger (fruitcore robotics): Wir sehen das Ideal einer Produktionsumgebung, in der sich alle Komponenten per Plug&Play herstellerübergreifend verstehen, als erreichbares Ziel. Durch unsere kontinuierlichen Innovationen, darunter das neue Betriebssystem horstOS, treiben wir aktiv die Entwicklung voran. Es ist jedoch wichtig anzuerkennen, dass trotz bereits erzielter Fortschritte noch einige Herausforderungen zu bewältigen sind. Die Integration von Roboter und Komponenten unterschiedlicher Hersteller in Industrieprozesse ist teilweise zwar schon heute Realität, jedoch erfordert es weiterhin branchenweite Kooperation und Standardisierung, um dieses Szenario vollständig zu realisieren.

Gregor Großhauser (HandlingTech Automations-Systeme): Plug & Play bedeutet strikte Standards, welche in einigen Fälle auch zu Einschränkungen und unnötigen Kosten führen können. Ich sehe herstellerübergreifende Kompatibilität somit nicht zwangsläufig als Ideal. Für bestimmte Anwendungsfälle ist Einfachheit und Modularität allerdings unumgänglich, weshalb es auch von uns bereits in Kürze entsprechende Initiativen und konkrete Angebote geben wird. Von echten Plug&Play-Lösungen sind wir also nicht mehr weit entfernt.

Dominik Bösl (micropsi industries): Wir sind auf dem richtigen Weg, allerdings ist diese Vision in der Robotik noch immer herausfordernd. Die Diskussion über einheitliche Standards dauert bereits 50 Jahre an. Bestrebungen wie Industrie 4.0 und IoT zeigen jedoch, dass es möglich ist, die Komplexität zu reduzieren und sich auf eine Handvoll grundlegender Standards zu einigen. Plattform-Lösungen wie voraus.core von voraus robotik und Ökosysteme gewinnen in der Robotik zunehmend an Bedeutung. Auch die gegenseitige Integration dieser Plattformen könnte in Zukunft ein realistisches Szenario sein und eine herstellerübergreifende Produktionsumgebung ermöglichen. Bis zu einer komplett Plug&Play-fähigen Umgebung wird es jedoch noch dauern.

Dr. Maik Fiedler (Schmalz): Automatisierer haben bereits erste Schritte gemacht, beispielsweise durch IO-Link, OPC UA und Verwaltungsschale, um Komponenten möglichst unkompliziert anzubinden und die Kommunikation zu standardisieren. Mit der Norm IEC 61499 und dem Wunsch der Anbieter, offene Plattformen für Automatisierungssysteme zu übernehmen, rückt Plug&Play immer näher. Wir von Schmalz werden den Weg weitergehen und unsere Lösungen mit diesen Standards anbieten.

Michael Losert (SMC): Zurzeit gibt es aus meiner Sicht noch kein echtes Plug&Play, da Hardware -und Softwareseite noch nicht darauf ausgerichtet sind. Realistisch betrachtet ist hier meiner Ansicht zufolge noch ein langer Weg zu gehen.

Was zu tun ist auf dem Weg zu herstellerübergreifendem Plug&Play

KEM Konstruktion|Automation: Welche Schritte müssen aus Ihrer Sicht unternommen werden, um Plug&Play zu erreichen? Stehen dabei Software-Schnittstellen im Vordergrund oder gibt es auch andere Gebiete, auf denen eine Standardisierung vorangetrieben werden muss? Ist speziell ein Kommunikationsprotokoll wie OPC UA ein Schlüssel zu echtem Plug&Play?

Rommelfanger (ABB): Grundsätzlich spielen Software-Schnittstellen bei einem solchem Vorhaben eine wichtige Rolle. Auch OPC UA ist ein wichtiger Baustein. ABB arbeitet in verschiedenen Gremien an der Weiterentwicklung von OPC UA mit. Unsere Roboter können damit problemlos mit anderen Maschinen kommunizieren. Dennoch stellt sich die Frage, inwiefern sich in der heutigen komplexen Welt ein fest definierter Standard länderübergreifend durchsetzen lässt. Hier machen unseres Erachtens agile Partnerschaften ebenso Sinn.

Schulz (Bosch Rexroth): OPC UA als standardisiertes Kommunikationsprotokoll ist ein großer Fortschritt. Bosch Rexroth hat aktiv an der Definition mitgearbeitet und unterstützt diesen Standard durchgängig mit dem Automatisierungsbaukasten ctrlX Automation. Darüber hinaus werden standardisierte Informationen und Schnittstellen benötigt, wie sie die Verwaltungsschale nach IEC 63278 bietet. Sie vereint alle Daten, Eigenschaften und Funktionen eines Assets über den gesamten Lebenszyklus in einem Modell und schafft die Voraussetzungen für herstellerübergreifend standardisierte und praktisch nutzbare digitale Zwillinge aller Komponenten. Die Verwaltungsschale in Kombination mit verschiedenen Kommunikationsprotokollen wie OPC UA, HTTP oder MQTT ist der Schlüssel für die weitere Digitalisierung der Automatisierung.

Heimburger (fruitcore robotics): Sowohl Software- als auch Hardware-Schnittstellen spielen eine entscheidende Rolle für die Sicherstellung der Interoperabilität von Komponenten und der Verwirklichung einer nahtlosen Produktionsumgebung. Kommunikationsprotokolle wie OPC UA sind zweifelsfrei wünschenswert, um eine einheitliche Kommunikation zwischen Komponenten verschiedener Hersteller zu ermöglichen. Gerade bei komplexen Automatisierungsprozessen hat aber auch die mechatronische Anbindung der verschiedenen Komponenten eine große Bedeutung.

Großhauser (HandlingTech): Einheitliche Software-Schnittstellen sind definitiv ein wichtiger, wenngleich nicht der einzige Aspekt, der für eine erfolgreiche Umsetzung entscheidend ist. Auch die Kompatibilität und einfache Integration der Hardware sowie damit verbundene Sicherheitskonzepte sind nicht außer Acht zu lassen. Sogar im Vertrieb und Service derartiger Produkte wird sich das ein oder andere ändern (müssen). OPC UA ist deshalb aus meiner Sicht lediglich ein Baustein von vielen.

Bösl (micropsi industries): Es ist unwahrscheinlich, dass sich ein Anbieter durchsetzt, da Roboterhersteller an ihren proprietären Standards festhalten und aktuell mehrere, konkurrierende Plattform-Lösungen auf den Markt kommen. Eine Reduktion der Komplexität durch eine Auswahl an Plattformen und Standards, die sich auch gegenseitig integrieren, ist aber wahrscheinlich. Kommunikationsprotokolle und Standards wie OPC UA sind ein erster guter Schritt, aktuell aber noch nicht ausreichend konsequent. Denn: Die Standardkommunikation zwischen Maschinen ist zwar festgelegt, aber Hersteller integrieren weiterhin spezifische, proprietäre Features, was zu mangelnder vollständiger Kompatibilität zwischen den OPC-UA-Lösungen führt.

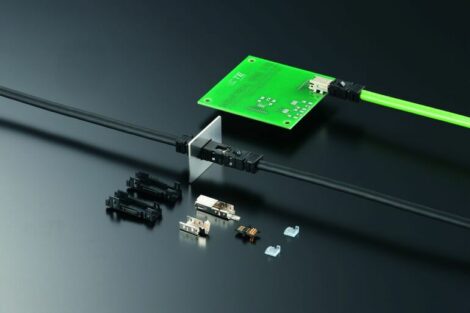

Dr. Fiedler (Schmalz): Die größte Herausforderung ist weiterhin die elektrische Schnittstelle – das fängt schon beim Stecker an. Das mechanische Interface ist ebenfalls noch nicht normiert, aber das ist nur eine Frage der Zeit. Die Systemarchitekturen zeichnen sich durch eine große Varianz aus: Um einen Standard zu schaffen, müssen die Hersteller den kleinsten gemeinsamen Nenner für die Kommunikation im Industrieumfeld finden. Außerdem besteht ein Zielkonflikt zwischen Kosten und Funktion. IO-Link ist die Low-Cost-Ausführung, OPC UA bietet dagegen viele Funktionen, Plattformunabhängigkeit und Interoperabilität.

Losert (SMC): Letztendlich muss das Ziel erreicht werden, dass sich die Hardware – zum Beispiel ein Sensor – in der Steuerung anmeldet und die Steuerung in Datenbanken die ID der Hardware findet und die relevanten Parameter lädt. Dazu ist es neben der Hardwareerkennung und dem Datenbankaufbau auch notwendig, dass die Geräte herstellerübergreifend eine gemeinsame Semantik haben. So kann heute etwa ein Drucksensor auch Druckschalter heißen. Ein Vorbild ist USB im Consumer-Bereich – man stelle sich nur einmal vor, jeder Drucker hätte seinen eigenen Stecker und ein eigenes Kommunikationsprotokoll.

Die Rolle des digitalen Zwillings in der Produktion von morgen

KEM Konstruktion|Automation: Wie gut lassen sich bereits digitale Zwillinge bilden und welchen Nutzen sehen Sie darin?

Rommelfanger (ABB): Mit digitalen Zwillingen, die in ABB-Lösungen bereits vielfältig eingesetzt werden, wird die Produktion offline geplant, visualisiert und optimiert, ohne die laufende Produktion zu stören beziehungsweise zu unterbrechen. Anwender profitieren mit digitalen Zwillingen, in dem sie das Zusammenspiel von Robotersteuerung und SPS noch vor Errichtung der Anlage testen und absichern, Fehler schon vor der Inbetriebnahme entdecken, die Anzahl realer Testabläufe verringern und Materialverschleiß vermeiden.

Schulz (Bosch Rexroth): Digitale Produkttypzwillinge mit der standardisierten Verwaltungsschale begleiten Komponenten über den gesamten Lebenszyklus. Maschinenherstellende nutzen diese bereits vor der Konstruktion entstandenen Abbilder von Produkten, um den Zeitaufwand in der Konstruktion und in der Inbetriebnahme deutlich zu reduzieren. Bosch Rexroth hat die Verwaltungsschale bereits in seine Serienprodukte integriert und inzwischen über 190 Millionen digitale Zwillinge dieser Produkte im Feld. Der digitale Zwilling des individuell gefertigten Produkts, der sogenannte digitale Produktinstanzzwilling, enthält neben Produkt-Rohdaten wie einem 3D-Modell auch Informationen aus dem Produktionsprozess, beispielsweise Fertigungsdatum und -ort. Mit dem Produktionsprozesszwilling lassen sich wiederum ganze Abläufe vorab simulieren und dadurch schneller in der realen Produktion umsetzen. Von der Maschine können später Live-Daten erhoben und zurück in die Simulation gespielt werden. Mithilfe dieser Live-Daten kann die Simulation Abläufe kontinuierlich verbessern.

Heimburger (fruitcore robotics): Der digitale Zwilling ist von Beginn an zentral für unsere Automatisierungslösungen und Digital Robots und bildet in horstOS perspektivisch die gesamte Anwendung ab. Konfiguration, Verwaltung und Programmierung aller am Prozess beteiligten Komponenten werden dadurch erheblich erleichtert und beschleunigt. Die Steuerung erfolgt intuitiv und effizient über eine benutzerfreundliche Oberfläche. Dadurch wird auch die Produktionseffizienz gesteigert.

Großhauser (HandlingTech): Gerade bei bereits hochentwickelten Fertigungsprozessen ist die Optimierung des Zusammenspiels der vielleicht letzte Hebel für eine weitere Produktivitäts- und Effizienzsteigerung. Ohne ein digitales Abbild geht es nicht. Wie detailliert dieses Abbild sein muss, hängt vom jeweiligen Prozess ab. In vielen Fällen reichen vermutlich schon wenige Datenpunkte. Viel spannender und herausfordernder ist letztlich, wie man diese Informationen gewinnbringend nutzt und miteinander verknüpft.

Bösl (micropsi industries): Ein Hauptproblem beim digitalen Zwilling ist, dass das Konzept nicht eindeutig definiert ist und je nach Interpretation unterschiedlich nützlich sein kann. Wenn er jedoch über eine bloße virtuelle Kopie der realen Welt hinausgeht und als eine Repräsentation betrachtet wird, in der beispielsweise Steueralgorithmen modifiziert oder die Ergebnisse eines Machine-Learning-Prozesses umgesetzt und zur Regulierung der realen Maschinen genutzt werden können, dann hat er einen großen Nutzen. Fabriken zunächst virtuell zu optimieren, zu testen und zu validieren, ist eine nachhaltige Idee. Im Bereich Sicherheit, Validierung und Zertifizierung – insbesondere bei neuen Technologien – könnte der digitale Zwilling in Zukunft sogar unverzichtbar werden. Bei der Umsetzung stoßen wir jedoch auch hier noch auf Herausforderungen wie fehlende Standards und Kompatibilität, um sicherzustellen, dass Daten fehlerfrei und ohne weitere Aufarbeitung übertragen werden. Wir greifen beispielsweise für unsere KI-basierte Robotersteuerung Mirai selbst auf einen digitalen Zwilling zurück: Um Mirai plattformunabhängig zu machen, sind wir eine Partnerschaft mit voraus robotik eingegangen. Mirai steuert in der Umsetzung einen virtuellen, idealisierten Sechs-Achs-Roboter an – einen digitalen Zwilling also. Die Software von voraus robotik übersetzt die Bewegungen des virtuellen Zwillings, um den realen Roboter zu steuern, unabhängig davon, ob es ein Roboter von Fanuc, Kuka oder Universal Robots ist.

Dr. Fiedler (Schmalz): Wir nutzen digitale Zwillinge nach dem IDTA-Standard inklusive der fluidischen Verhaltensmodelle zur virtuellen Inbetriebnahme unserer Handhabungslösungen. Außerdem können wir damit unsere Vakuumgreifsysteme optimieren, zum Beispiel hinsichtlich der Parameter Betriebsenergie oder Zykluszeit. Die Nutzbarkeit eines digitalen Abbildes hängt von der Qualität der Daten ab.

Losert (SMC): Die Standardisierung der digitalen Zwillinge beziehungsweise der Datenformate sind noch nicht abschließend beendet. Von daher ist auch hier ein herstellerübergreifender Austausch aktuell noch nicht einfach und schnell umsetzbar. Generell ist der Nutzen digitaler Zwillinge aber klar zu erkennen: schnellere Inbetriebnahme, einfachere Integration von Komponenten sowie weniger Fehlerquote im Engineering.

Können virtuelle Steuerungen den Wandel zu Plug&Play beschleunigen?

KEM Konstruktion|Automation: Welche Rolle kann zukünftig eine virtuelle Steuerungswelt spielen – in der Steuerungscode nicht mehr dediziert einer bestimmten Hardware zugewiesen ist, sondern auf schnell wechselbaren virtuellen Instanzen läuft und in der sich zum Beispiel Automatisierung und Robotik nahtlos ergänzen?

Schulz (Bosch Rexroth): Virtualisierte Steuerungen werden in Zukunft eine bedeutende Rolle spielen. Sie ermöglichen eine effizientere Nutzung von Hardware-Ressourcen und damit die Senkung der Kosten bei gleichzeitiger Steigerung der Flexibilität. Bosch Rexroth ist hier Vorreiter mit dem Linux-basierten Betriebssystem ctrlX OS. Durch die Hardware-Unabhängigkeit ist auch der Betrieb einer virtuellen Steuerung auf Hypervisor-Plattformen, im Rechenzentrum, auf Edge-Servern oder in der Cloud möglich.

Großhauser (HandlingTech): Auf den ersten Blick macht es die Programmierung sicherlich einfacher und effizienter. Gleichzeitig birgt es aber auch das Risiko, dass hierdurch herstellerspezifische Funktionalitäten eingeschränkt werden. Je mehr wir in Zukunft aus dem Standard heraus entwickeln können, desto besser. Dennoch sollten wir uns bewusst sein, dass ein gewisser Grad an Individualität die Komplexität auch reduzieren kann. Die beste Lösung liegt vermutlich auch in Zukunft irgendwo dazwischen.

Bösl (micropsi industries): Die Idee einer virtuellen Steuerungswelt ist verlockend. Das Konzept ist vergleichbar mit dem Bytecode in der Software-Programmierung, der verschiedene Sprachen in einen Zwischencode kompiliert, um sie kompatibel zu machen. Im Gegensatz zur Programmierung gibt es in der Automatisierung allerdings Anforderungen, die bei Software selten eine Rolle spielen: Das können harte Echtzeitanforderungen, Determinismus, Validierbarkeit oder zweikanalige Sicherheitsanforderungen sein. Am Ende ist die Robotik eben nicht nur Software, sondern zum Großteil auch Hardware. Daher ist die Idee mindestens eine schwer lösbare Forschungsaufgabe oder bei näherer Betrachtung womöglich eine Fata Morgana, die sich in der Realität nicht oder nur schwer umsetzen lässt.

Dr. Fiedler (Schmalz): Diese sogenannte virtuelle Steuerungswelt hat das Potenzial, starre Systemarchitekturen aufzubrechen und eine möglichst leichte Rekonfigurierbarkeit von Maschinen und Anlagen zu ermöglichen. So beschleunigt und vereinfacht Schmalz beispielsweise den Aufbau applikationsspezifischer Bin-Picking-Lösungen mit den neuen Solution Kits ivOS. Dabei steuert eine selbstlernende KI das Greifsystem. Sie erkennt auch unbekannte Werkstücke und navigiert den Roboter kollisionsfrei an die Zielablage.

Losert (SMC): Eine virtuelle Steuerungsumgebung, welche eine einheitliche oder standardisierte Oberfläche hat, könnte in der Tat eine große Rolle spielen, da sich der Programmierer so nicht mehr in verschiedene Programme einarbeiten müsste. Abstrakt gedacht könnte man auch mit der gleichen Anzahl an Mitarbeitern breiter aufgestellt sein, da man nicht für jede Steuerung oder Software einen Spezialisten benötigt.

www.abb.de/robotics

Motek 2023: Halle 7, Stand 7322

www.boschrexroth.de

Motek 2023: Halle 3, Stand 3305

www.fruitcore-robotics.com

Motek 2023: Halle 7, Stand 7209

www.handlingtech.de

Motek 2023: Halle 7, Stand 7107

www.micropsi-industries.com

Motek 2023: Halle 7, Stand 7320

www.schmalz.com

Motek 2023: Halle 7, Stand 7101

Mehr Infos und aktuelle Meldungen zur Motek 2023

Hier finden Sie mehr über:

- ABB AG

- Bosch Rexroth AG Vertrieb

- fruitcore robotics GmbH

- HandlingTech Automations-

- Micropsi Industries GmbH

- SMC Deutschland GmbH

- J.Schmalz GmbH