Inhaltsverzeichnis

1. Profienergy legt Datengrundlage für das Energiesparen

2. Was sind die wesentlichen Funktionen eines Energiemanagements?

3. Energiesparen heißt auch Abschalten wenn möglich

4. Transparentes Energiemanagement erlaubt den Überblick

5. OPC-UA-Informationsmodell zum Energiemanagement

6. Weitere Arbeiten an Use Cases und Standardisierung

Als Profienergy von PI (Profibus & Profinet International) zu Zeiten der Finanzkrise aus der Taufe gehoben wurde, ging es in erster Linie darum, durch ein optimiertes Standby-Management nicht gebrauchter Anlagenteile und Geräte in der Automobilproduktion Kosten zu sparen. Die Finanzkrise wurde schließlich überwunden und das Interesse am Sparen ließ erst einmal nach. Das änderte sich allerdings mit der Energiekrise und damit verbunden der Transformation von fossilen hin zu regenerativen Energiequellen. Immer klarer wird: Ein intelligentes Energiemanagement ist Voraussetzung dafür, dass die Energiewende gelingt.

Energiespeicher, die als Puffer zwischen der Erzeuger- und der Verbraucherseite dienen könnten, fehlen bislang. So bleibt erstmal gar nichts anderes übrig, als den Verbrauch möglichst flexibel an die Erzeugung anzupassen. Das wird aber nur dann gelingen, wenn eine entsprechende Connectivity für den Datenaustausch zwischen Verbraucher und Erzeuger sowie entsprechende standardisierte Informationsmodelle und Schnittstellen zur Verfügung stehen.

Profienergy legt Datengrundlage für das Energiesparen

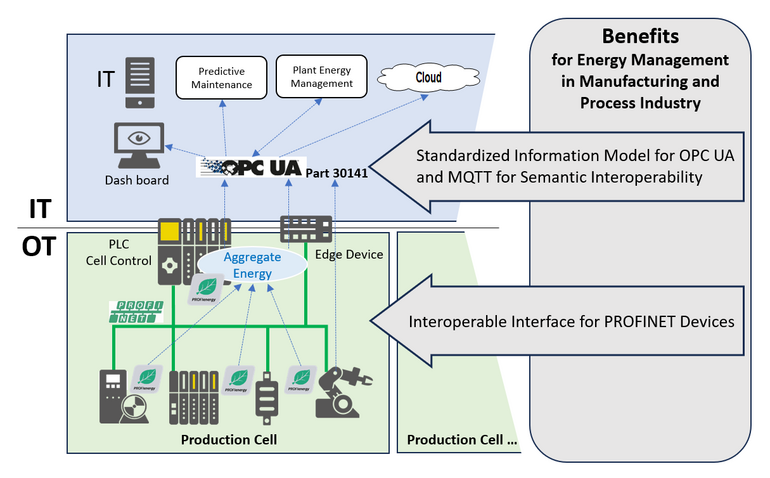

An einem Ende der Kette vom Energieerzeuger zum Energieverbraucher steht die Industrie mit 65 % des Verbrauchs und damit auch Geräte, Maschinen und Anlagen, die mit Profinet gesteuert werden. Seit 2010 stehen mit dem Profienergy-Profil einheitliche Energy-Management-Services und -Protokolle für Profinet-Geräte und damit im OT-Bereich der Produktion zur Verfügung. Und mit der 2020 erschienenen Profienergy OPC UA Part 30141 Companion Specification hat Profienergy auch in den IT-Bereich der Produktion Einzug gehalten. Somit gibt es nun eine durchgängige Connectivity und einheitliche Energy-Management-Informationsmodelle für den IT- und OT-Bereich der Produktion.

Was sind die wesentlichen Funktionen eines Energiemanagements?

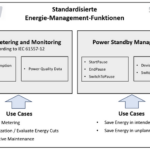

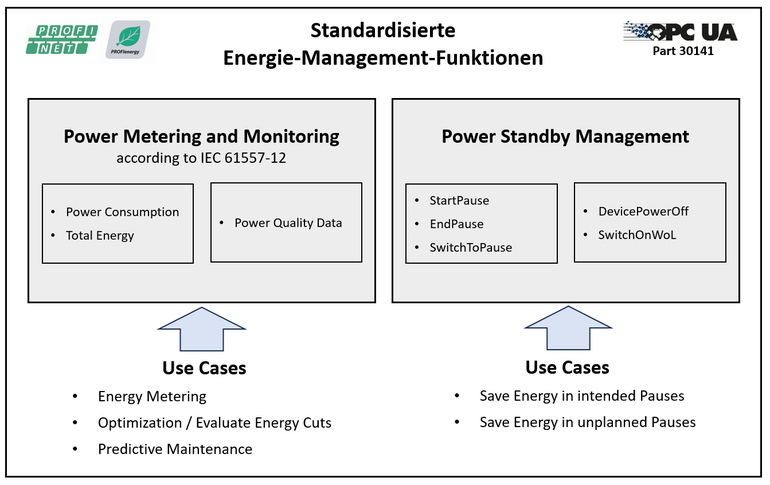

Das primäre Ziel eines jeden Betreibers ist natürlich die Reduktion der Energiekosten. Das erreicht man einmal durch den Verbrauch von weniger Energie aber auch durch ein Lastmanagement, das dafür sorgt, das die Energie zur richtigen Zeit verbraucht wird – also dann, wenn sie billig zur Verfügung steht sowie durch das Vermeiden von Lastspitzen, die teure Regelenergie kosten. Standardisierte Energie-Management-Funktionen sind in der gleichnamigen Abbildung zusammengefasst.

Bild: PNO

Die zentrale Funktion des Energiemanagements sind die Energiemesswerte (Power Metering and Monitoring). Diese Daten sind nicht zuletzt der Ausgangspunkt einer Reihe wichtiger Use Cases:

- Zum einen ist das Wissen über die Energieverbräuche der einzelnen Anlagenteile und Geräte ein wichtiger Ausgangspunkt zur Ermittlung von Energieeinsparpotentialen und zum Online-Energiemanagement – und deshalb in der ISO 50001 gefordert.

- Weiterhin werden diese Daten auch benötigt, um den Product Carbon Footprint der Produktion zu ermitteln und für die Erstellung und den Abgleich von Energieverbrauchsmodellen, wie sie etwa für die Produktionsplanung, Simulationen und Digital-Twin-Applikationen erforderlich sind.

- Ein dritter wichtiger Use Case ist die Produktionsüberwachung und vorbeugende Wartung (Predictive Maintenance). Wie kaum eine andere Messgröße liefern die Leistungsaufnahme und der Energieverbrauch ein Indiz für Veränderungen im Produktionsprozess. So kann über die kontinuierliche Beobachtung der Leistungsaufnahme der einzelnen Geräte, Maschinen und Prozesse auf einfache Art und Weise auf Veränderungen in Maschinen und Produktionsabläufen geschlossen werden. Mit dieser Information können zielgerichtet und rechtzeitig entsprechende Wartungsarbeiten durchgeführt werden. Der Produktionsablauf und Energieverbrauch wird dadurch immer im Optimum gehalten und die Anlagenstillstandszeiten durch Ausfälle und Reparaturen minimiert.

Energiesparen heißt auch Abschalten wenn möglich

Eine andere wichtige Funktion des Energiemanagements ist das ‚Standby-Management‘. Hierbei geht es darum, Geräte und Maschinen während geplanter und ungeplanter Produktionspausen in einen energieoptimalen Standby-Zustand zu versetzen. Ein wesentlicher Vorteil von Profienergy ist, dass es hierfür die vorhandene Kommunikationsinfrastruktur, also Profinet oder Standard-Ethernet, nutzt und keine zusätzlichen Abschaltelemente und Kabel installiert werden müssen. Damit können auch bestehende Maschinen und Anlagen einfach nachgerüstet werden und es fallen keine zusätzlichen Installationskosten an.

Die Grundkonzeption der Profienergy-Standby-Management-Schnittstelle basiert auf dem Prinzip ‚Intelligenz im Gerät‘. Will heißen: Das Gerät oder die Maschine ‚weiß‘ am besten, welche Energiesparzustände es mit welchen zeitlichen Randbedingungen für das Herunter- und Wiederhochfahren realisieren kann. Über die Profienergy-Schnittstelle bietet das Gerät diese Standby-Zustände mit allen ihren Parametern dem Energiemanagementsystem an. Hierbei kann das Schalten in einen Standby-Zustand entweder durch Anwahl des entsprechenden Zustandes über das Energiemanagementsystem zentral oder dezentral auf dem Gerät selber durch Vorgabe der Pausenzeit erfolgen.

Transparentes Energiemanagement erlaubt den Überblick

Bild: PNO

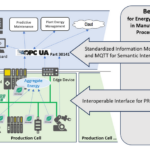

Mit der OPC UA Part 30141 Companion Specification stehen diese Energiemanagementfunktionen auch transparent auf OPC UA zur Verfügung. Geräte, Maschinen und Fertigungszellen können über einen geräteintegrierten OPC-UA-Server ihre Energiemanagement-Daten und -Funktionen parallel zur Verfügung stellen. Alternativ können Edge-Gateways an Profinet-Domainen die Energiemanagementfunktionen der Profienergy-Geräte auf dem OPC-UA-Server der Edge transparent anbieten. Und natürlich können beliebige Geräte – auch Nicht-Profienergy-Geräte – über ihren OPC-UA-Server diese Energiesparfunktionen in der IT-Welt anbieten.

Verdeutlicht werden kann dies am Beispiel eines typischen zellenbasierten Produktionsszenarios. In der Produktionszelle werden einfache Geräte (IO-Station, Antrieb) und komplexe Geräte (Roboter) verwendet. Der Roboter hat einen eigenen OPC-UA-Server on board und hat dadurch die Möglichkeit, seine Energiemanagement-Daten über Profienergy/Profinet an die Zellensteuerung zu schicken und zusätzlich über OPC UA seine Daten auch direkt den Anwendungen in der IT zur Verfügung zu stellen. So kann zum Beispiel die Zellensteuerung über Profinet die Energiedaten der Geräte in der Zelle abfragen und aggregiert als Energieverbrauch der Zelle über OPC UA der IT-Welt zur Verfügung stellen, während parallel dazu die Predictive-Maintenance-Anwendung über OPC UA direkt die gewünschten Energiedaten auf dem Roboter abruft.

OPC-UA-Informationsmodell zum Energiemanagement

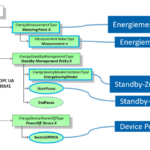

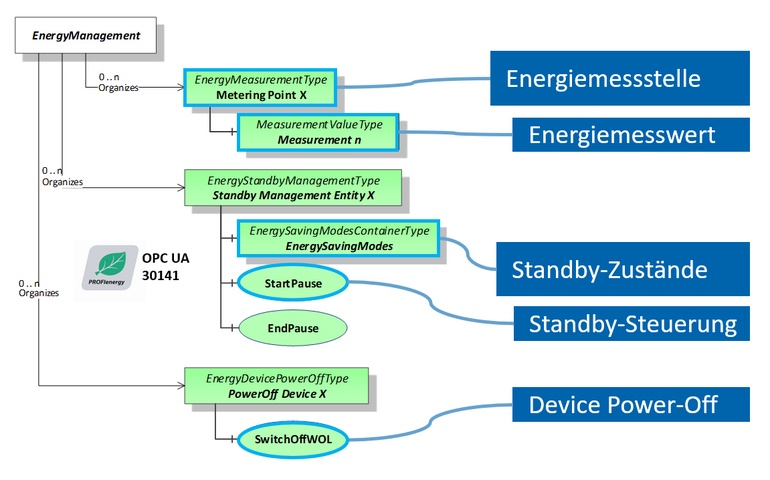

Das OPC-UA-Informationsmodell zum Energiemanagement besteht im Wesentlichen aus den drei Hauptfunktionen

- Messwerte,

- Standby Management und

- Device Power Off.

Diese sind jeweils als Hauptobjekte unter dem Energy-Management-Ordner organisiert. Die Messwertfunktion wird über Objekte vom Typ ‚Energiemessstelle‘ mit den verfügbaren Energiemesswertvariablen dargestellt. Für eine Messtelle sind über 200 verschiedene elektrische Messwerte definiert, mit denen neben dem eigentlichen Leistungsverbrauch auch umfangreiche Daten zur Netzqualität und zur Abrechnung elektrischer Energie abgebildet werden können.

Bild: PNO

Das Zentralobjekt des Standby-Managements ist die Standby-Management-Entity. Jeder der verfügbaren Energiesparzustände ist mit allen seinen Daten über das EnergySavingModes-Unterobjekt ausgewiesen. Zur Steuerung der Standby-Funktion über OPC UA stehen optional OPC-UA-Methoden für die Befehle ‚StartPause‘, ‚EndPause‘ und ‚SwitchToEnergySavingMode‘ zur Verfügung. Als Ergänzung des Standby-Managements gibt es noch die Funktion ‚Device Power-Off‘. Hier kann ein Gerät sowohl komplett abgeschaltet werden als auch über die Ethernet-Wake-on-LAN-Funktion wieder aufgeweckt und hochgefahren werden.

Weitere Arbeiten an Use Cases und Standardisierung

Die PI hat ihre Erfahrungen und IPs zum Thema Energiemanagement in eine neue Arbeitsgruppe eingebracht – mit dem Ziel, ein globales OPC-UA-Energiemanagement für die Fertigungsindustrie und Prozessautomation zu etablieren. Diese Arbeitsgruppe ist eine Joint Working Group zwischen der PI, VDMA und ODVA und trägt den Namen ‚Power Consumption Management‘, sie ist Teil der VDMA-Initiative ‚OPC UA for Machinery‘.

Die Arbeitsgruppe ist Mitte 2022 gestartet und arbeitet daran, das bestehende PI-OPC-UA-Informationsmodell weiter zu entwickeln und um Features von CIP-Energy und Use Cases aus dem Machinery-Sektor zu erweitern, um damit ein ‚Best-of-Informationsmodell‘ für das Energiemanagement auf OPC UA zu schaffen. Unterstützt wird die Arbeitsgruppe hierbei durch die Ergebnisse aus dem öffentlich geförderten Forschungsprojekt ‚IoT_EnRG‘, das an der Helmut Schmidt Universität in Hamburg und der Hochschule Hannover gelaufen ist. (co)

Mehr zu Profienergy bei der Profibus Nutzerorganisation e. V. (PNO)

Hier finden Sie mehr über: