Inhaltsverzeichnis

1. Die Bedeutung des Werkstücktransports

2. Eindeutige Identifizierung

3. Gestaltungsmöglichkeiten für Konstrukteure

4. E-Commerce als Treiber der Entwicklung

5. Die Rolle der Künstlichen Intelligenz (KI)

6. Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

7. Das Transportsystem B&R Acopos 6D im Überblick

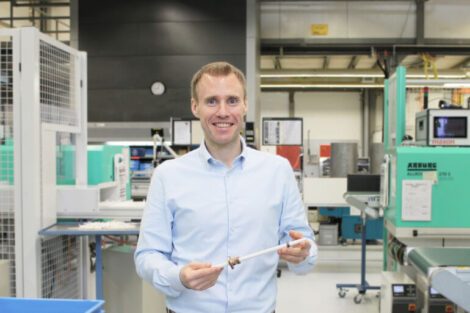

KEM Konstruktion: Herr Sandhöfner, lassen Sie uns zunächst einen Blick auf die Idee einer adaptiven Maschine werfen, bevor wir das Acopos 6D hier einordnen. Greifen Sie mit der Konzeption einer adaptiven Maschine den der Industrie-4.0-Diskussion zugrunde liegenden Gedanken auf?

Markus Sandhöfner (B&R): Losgröße 1 und Individualisierung lassen sich auf Dauer wirtschaftlich – also zu den Bedingungen der Großserienproduktion – nur erreichen, wenn sich eine Maschine selbstständig an neue Aufgabenstellungen anpassen kann. Und zwar auch an solche, die bei ihrer Inbetriebnahme noch nicht bekannt waren. Im Gegensatz zu einer modularen Maschine, die vom Anwender angepasst werden kann, erledigt eine adaptive Maschine diesen Schritt selber – ohne zusätzliche Werkzeuge zu verwenden und ohne zusätzliche Einrichtungen zu nutzen. Das ist der innovative Gedanke hinter adaptiven Maschinen. Der Transport der Werkstücke oder Produkte war dabei immer ein limitierender Faktor – genau das war deswegen einer der Hauptgründe für die Entwicklung unseres neuen Transportsystems, des Acopos 6D. Mit diesem können Anwender die bisherigen Grenzen des Produkttransports durchbrechen und auf diese Weise eine neue Ära der Produktivität einleiten.

Die Bedeutung des Werkstücktransports

KEM Konstruktion: Warum spielt insbesondere der Werkstücktransport dabei so eine große Rolle?

Sandhöfner: Der Produkttransport ist ein notwendiges Übel, das zwei wesentliche Nachteile mit sich bringt: Der konventionelle Produkttransport verbaucht viel Platz, der insbesondere beim Umbau älterer Fertigungsanlagen fehlt, vor allem aber macht er die Maschine unflexibel. Genau diese Flexibilität ist aber für die Realisierung einer adaptiven Maschine gefordert. Acopos 6D bietet hier mit magnetisch schwebenden Shuttles eine enorme Freiheit, weil sich diese nun frei in der Fläche bewegen können und damit nicht mehr dem starren Produktionstakt herkömmlicher Werkstücktransportsysteme folgen müssen. Erweitert werden mit Acopos 6D also auch die Möglichkeiten des linearen Transports mit schienengeführten Shuttlesystemen.

KEM Konstruktion: Interessant ist damit vor allem das Zusammenspiel des neuen Transportsystems mit anderen Komponenten des Automatisierungssystems von B&R?

Sandhöfner: Mit Acopos 6D wollen wir einen Schritt weitergehen und unterschiedliche, jetzt verfügbare Technologien zusammenzuführen. Das System lässt sich nicht nur sehr einfach einrichten, es bietet gleichzeitig nahezu unbegrenzte Möglichkeiten bei der Gestaltung von Maschinen und Anlagen. Die Einfachheit in der Anwendung sichern hochentwickelte Algorithmen, die sicherstellen, dass die Shuttles optimale Pfade fahren, nicht zusammenstoßen und dabei möglichst wenig Energie verbrauchen. Ein Vorteil mit Blick auf die Platznutzung ist zudem, dass Acopos 6D eine bis zu vier Mal so hohe Shuttle-Dichte wie andere Systeme auf dem Markt bietet, da auf einem Motorsegment gleichzeitig mehrere Shuttles fahren können. Mehrere Shuttles lassen sich zudem koppeln und agieren dann wie ein einziges Shuttle.

Eindeutige Identifizierung

KEM Konstruktion: Erfordert das nicht eine akurate Kennzeichnung der einzelnen Shuttles?

Sandhöfner: Das ist so – aber wir erledigen das ab Werk. Jedes Acopos-6D-Shuttle ist ab Werk mit einer weltweit einmaligen ID ausgestattet. Daher weiß der Controller immer genau, wo sich welches Shuttle befindet und kann jedes einzelne auch zuverlässig steuern. Wir sind daher überzeugt, dass wir mit unserem Flächen-Shuttlesystem auch die Grundlage für die Schwarmproduktion legen – es handelt sich um eine Revolution der Art und Weise, wie Produkte in Zukunft gefertigt, montiert und verpackt werden. Ganz im Sinne der Industrie 4.0 und des Industrial Internet of Things (IIoT).

Gestaltungsmöglichkeiten für Konstrukteure

KEM Konstruktion: Das erklärt gleichzeitig die Freiheit bei der Gestaltung von Maschinen und Anlagen. Was genau steckt zusätzlich hinter der Zusammenführung verschiedener Technologien?

Sandhöfner: Das betrifft einerseits die Umsetzung der Magnetschwebetechnologie, um Produktmanipulationen und -transporte mit sechs Freiheitsgraden zu ermöglichen – so dass sich gleichzeitig unterschiedliche Produktvarianten oder sogar unterschiedliche Produkte fertigen lassen, weil jedes Produkt genau die Stationen anfährt, die es tatsächlich benötigt. Durch die Auflösung des linearen Produkttransports entsteht ein mehrdimensionaler Produktionsraum – ideale Voraussetzungen für die Produktion in kleinen Losgrößen und mit ständig wechselnden Produktdesigns. Jedes Produkt lässt sich individuell bewegen und Produktströme können bei vollem Tempo getrennt und wieder zusammengeführt werden. Hinzu kommt andererseits aber auch die Integration in unser Automatisierungssystem, da sich die einzelnen Shuttles jeweils als individuelle Achsen ansprechen lassen. Das spielt insbesondere bei der Synchronisation mit anderen Aufgaben eine Rolle, nicht zuletzt bei der maschinenzentrierten Robotik, die wir zusammen mit unserer Muttergesellschaft ABB sehr effizient abbilden können. Gleichermaßen kann ein Shuttle zudem mit einem Werkstück auch CNC-Pfade abfahren – so dass die Bearbeitung bei starr angebrachtem Bearbeitungswerkzeug möglich ist. Alles zusammen ergibt eine extrem hohe Flexibilität bei gleichzeitig effizienter Nutzung des vorhandenen Platzes. Auch das Wiegen wird übrigens gleich mit erledigt.

B&R macht Robotik zum Bestandteil der Automatisierungstechnik

KEM Konstruktion: Können Sie das etwas näher erläutern?

Sandhöfner: Wiegestationen können vollständig entfallen, da jedes Shuttle gleichzeitig eine hochpräzise Waage ist. Auch dadurch kann die Maschine kleiner gebaut werden. Der Applikationsersteller kann sich also voll auf seine Hauptaufgabe konzentrieren: einen optimalen Maschinenprozess mit maximaler Produktivität zu entwickeln.

E-Commerce als Treiber der Entwicklung

KEM Konstruktion: Was sind aus Ihrer Sicht die Treiber hin zum Einsatz adaptiver Maschinen?

Sandhöfner: Einer der großen Treiber ist der E-Commerce – gerade hier haben wir es ja mit den immer kleineren Losgrößen und Produkten zu tun, die sich individuell konfigurieren lassen. Adaptive Maschinen besitzen hier den Vorteil, dass sich mit ihnen sehr viele Variationen eines Produktes bis hin zur Losgröße 1 flexibel produzieren lassen, sobald die Bestellung eingeht. Das ist durchaus wörtlich gemeint, denn der dazu erforderliche Online-Konfigurator lässt sich direkt mit der adaptiven Maschine koppeln, so dass die jeweiligen Daten direkt an die Maschine übertragen werden und diese die Bearbeitung starten kann. Die Maschine steht also quasi ‚im Netz’ – der gesamte Prozess von der Bestellung bis hin zur Verpackung lässt sich heute digitalisieren. Das schafft übrigens auch die Voraussetzungen, um in einem immer volatileren Geschäftsumfeld zu bestehen und wettbewerbsfähig zu bleiben. Ein weiterer Vorteil adaptiver Maschinen ist deswegen auch die Möglichkeit der Skalierung – steigt die Nachfrage, will man diese ja möglichst schnell produktionsseitig abbilden.

KEM Konstruktion: Lassen sich solch große Anlagen auch vorab simulieren und testen?

Sandhöfner: Definitiv – und die Simulation gibt unseren Kunden gerade mit Blick auf eine adaptive Maschine die Sicherheit, dass sich die Anforderungen ohne Engpass erfüllen lassen – und ohne dass ich tatsächlich manuell in die Maschine eingreifen muss. Solch ein Digitaler Zwilling lässt sich zudem in realen Applikationen für die Diagnose nutzen. Unsere Applikations-Ingenieure können heute bereits viele Probleme mit Hilfe des Digitalen Zwillings schneller am Bildschirm lösen. Das ist nicht zuletzt bei großen Ausdehnungen der Produktionsanlagen von Vorteil, bei denen sich ansonsten lange Wege addieren würden. Gibt der Digitale Zwilling einen Hinweis zur Fehlerursache, kann die Anlage gezielt inspiziert werden.

Die Rolle der Künstlichen Intelligenz (KI)

KEM Konstruktion: Lassen Sie uns abschließend noch der Frage nach der Künstlichen Intelligenz (KI) nachgehen. Steuerungsseitig ist selbst für ein Acopos 6D ja noch keine KI erforderlich – auf lange Sicht kann man sich aber schon vorstellen, dass die weitere Optimierung von Produktionsprozessen KI-unterstützt erfolgt. Wie weit ist B&R an dieser Stelle?

Sandhöfner: Hier kommt erneut die Integration in unser Automatisierungssystem zum Tragen, denn KI passt ja ganz hervorragend zusammen mit der Bildverarbeitung, die wir als modularen Baustein innerhalb unseres Automatisierungssystems anbieten. Damit lassen sich Prozesse einfach aufnehmen und anschließend nutzen, um per Machine Learning (ML) KI-Algorithmen zu trainieren. Auf diese Weise kann der Anwender Muster erkennen und Prozesse beeinflussen und damit optimieren. Ziele können sowohl mehr Durchsatz als auch eine höhere Qualität sein – hier ergeben sich vielfältige Möglichkeiten. Eine wichtige Rolle spielt hierbei generell die Offenheit unseres Systems, weil wir es dem Maschinen- und Anlagenbauer freistellen wollen, welche KI-Lösung er einsetzt. Er profitiert dabei aber immer von der Durchgängigkeit des Systems, insbesondere mit Blick auf den Einsatz von Kameras, letztlich aber bezüglich aller Automatisierungskomponenten. Das Ziel bleibt dabei immer, eine adaptive Maschine zu realisieren. Eine Maschine, die im Laufe ihres Lebenszyklus Produkte herstellt, an die bei ihrer Konstruktion noch keiner gedacht hat.

Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

Weitere Informationen zu Lösungen für die digitale Zukunft:

hier.pro/lKYes

Kontakt:

B&R Industrie-Elektronik GmbH

Am Weidenring 56

61352 Bad Homburg

Tel. +49 6172 4019-0

office.de@br-automation.com

www.br-automation.com

Das Transportsystem B&R Acopos 6D im Überblick

B&R stellt mit Acopos 6D ein System für den freien Transport in der Fläche vor, das kompatibel insbesondere auch zu dem schienengeführten Acopostrak ist. Das Besondere daran: Neben den Möglichkeiten des freien Verfahrens der Acopos-6D-Shuttles in der Fläche kann der Anwender innerhalb des B&R-Angebots alle Möglichkeiten der Synchronisation zu Fertigungseinheiten sowie der maschinenzentrierten Robotik nutzen.

Eigenschaften des Shuttlesystems

- Bei Acopos 6D bewegen sich die Shuttles mit integrierten Permanentmagneten berührungslos auf einer Fläche aus Motorsegmenten.

- Da die Shuttles frei schweben, verursacht Acopos 6D keine Reibung. Es entsteht daher kein Abrieb und es gibt keine Verschleißteile, die gewartet werden müssen.

- Werden die Motorsegmente mit einer Edelstahlabdeckung versehen, entspricht Acopos 6D der Schutzart IP69K – das System eignet sich somit für einen Einsatz in Reinräumen und in der Nahrungsmittelproduktion.

- Die elektromagnetischen Motorsegmente sind 240 x 240 mm groß und können zu beliebigen Formen zusammengesetzt werden.

- Die Shuttles tragen je nach Größe 0,6 bis 14 kg Gewicht und sie bewegen sich mit einer Geschwindigkeit von bis zu 2 m/s.

- Die Shuttles können sowohl zweidimensional verfahren werden als auch in der dritten Dimension ihre Schwebehöhe ändern. Zudem lassen sie sich entlang von drei Achsen drehen oder neigen – daher der Name Acopos 6D, da das System über sechs Freiheitsgrade verfügt.

- Die Positionierwiederholgenauigkeit der Shuttles liegt bei ±5 µm, daher ist Acopos 6D auch uneingeschränkt für Applikationen geeignet, bei denen es auf hohe Präzision ankommt – zum Beispiel in der Elektronikindustrie und bei der Montage mechanischer und elektronischer Komponenten.

Integration in Automatisierung und maschinenzentrierte Robotik

Acopos 6D ist vollständig in das B&R-Automatisierungs-System integriert. Die Shuttles lassen sich mit beliebigen Achsen, Robotern, Track-Systemen oder Vision-Kameras mikrosekundengenau synchronisieren. Die Bahnplanung der Shuttles selbst erfolgt in einem dedizierten Controller, der sich mit dem hauseigenen Powerlink in das Maschinennetzwerk einbinden lässt. Entscheidend dabei: Die Bahnplanung beeinträchtigt nicht die Performance des Netzwerks und der Maschinensteuerung. Ein Controller beherrscht dabei bis zu 200 Motorsegmente und 50 Shuttles. Entsprechend der B&R-Philosophie lässt sich das System aber skalieren und bei größeren Systemen lassen sich mehrere Controller einsetzen und miteinander synchronisieren.

Einfache Steuerung über eindeutig identifizierbare Shuttles

Im Gegensatz zu vergleichbaren Systemen ist beim Acopos 6D jedes Shuttle ab Werk mit einer weltweit einmaligen ID ausgestattet. Der Controller weiß beim Hochfahren daher sofort, wo genau auf den Motorsegmenten sich welches Shuttle befindet. Aufwändige Homing-Sequenzen oder manuelle Eingaben nach dem Hochfahren sind nicht notwendig. Die Produktion kann sofort beginnen.

Acops 6D lässt sich damit sehr einfach einrichten, bietet aber gleichzeitig nahezu unbegrenzte Möglichkeiten bei der Gestaltung von Maschinen und Anlagen. Die Shuttles lassen sich auch als Achsen bei Bearbeitungsstationen einsetzen. So kann zum Beispiel ein Shuttle mit einem Werkstück CNC-Pfade abfahren, während das Bearbeitungswerkzeug starr angebracht ist. Wiegestationen können sogar vollständig entfallen, da jedes Shuttle gleichzeitig eine hochpräzise Waage ist. Auch dadurch kann die Maschine kleiner gebaut werden.

Acopos 6D wurde gemeinsam mit dem Unternehmen Planar Motors Inc. in Richmond in Kanada entwickelt, das sich seit mehr als 15 Jahren mit der Erforschung und Weiterentwicklung der Magnetschwebetechnologie für die industrielle Produktion beschäftigt. B&R ist Teilhaber des Unternehmens Planar Motors.

Hier finden Sie mehr über: