In vielen Anwendungen geht der Trend zu höheren Drehzahlen und schnelleren Linearbewegungen. Daraus ergeben sich neue Anforderungen an Messsysteme. Lösungen sind gefragt, die hohe dynamische Eigenschaften mit hoher Auflösung, hoher Robustheit und geringen Abmessungen vereinen. Die hohe Bandbreite magnetoresistiver Sensoren galt bisher eher als versteckter Vorteil der Technologie. Das hat sich geändert.

Die Autoren: Dr. Rolf Slatter ist geschäftsführender Gesellschafter der Sensitec GmbH, Lahnau; Dr. Jan Engmann ist technischer Leiter der Levicron GmbH, Kaiserslautern

Der Trend zu höherer Geschwindigkeit hat mehrere Gründe. Bei elektrischen Motoren sowohl in Industrie- (Servo- oder Pumpenantriebe) als auch in Consumer-Anwendungen (Staubsauger) wird eine immer höhere Leistungsdichte angestrebt. Es werden entweder Bauvolumen und Gewicht bei gleichbleibender Leistungsaufnahme reduziert oder eine erhöhte Leistung bei gleichen Bauvolumen abgegeben. In beiden Fällen trägt eine erhöhte Motorgeschwindigkeit dazu bei.

Wenn hohe Anforderungen an Maßhaltigkeit, Oberflächenqualität und Zerspanleistung gestellt werden, insbesondere in der Feinbearbeitung oder im Werkzeug- und Formenbau, ist die Hochgeschwindigkeitsbearbeitung nicht mehr wegzudenken. Hohe Werkzeugumdrehungsfrequenzen und damit Vorschubgeschwindigkeiten ermöglichen bessere Oberflächengüten und eine raschere Bearbeitung. Dies alles führt teilweise zu komplett neuen Aufgabenstellungen, die innovative Sensorlösungen benötigen.

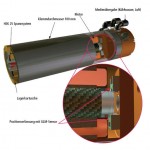

Luftgelagerte Werkzeug- Motorspindel für die Industrie

Das Streben der Metallzerspanung nach immer höherer Präzision und immer höheren Drehzahlen durch immer kleinere Werkzeuge wird entscheidend limitiert durch die Werkzeugspindel, dem Herz einer jeden Werkzeugmaschine. In industriellen Anwendungen konnten sich Luftlager bzw. luftgelagerte Motorspindeln bisher nicht vollständig durchsetzen. Das führt eigentlich zu Verwunderung, sind diese doch von Natur aus genauer und bieten höhere Drehzahlen, bei vergleichbarer Robustheit.

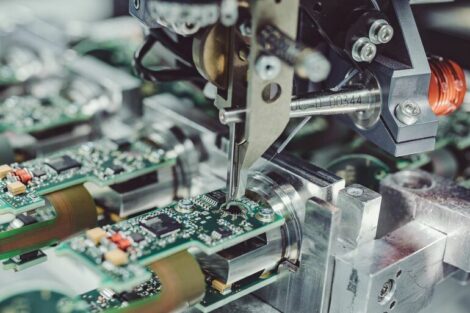

Kerngeschäft von Levicron sind Entwicklung, Produktion und Vertrieb von luftgelagerten Motorspindeln für die Mikro-, Präzisions- und Ultrapräzisionszerspanung. Zahnsensormodule von Sensitec verschaffen dem Spindelhersteller weitere Vorteile. Mit einer luftgelagerten Werkzeug-Motorspindel mit HSK-Spannsystem stellt Levicron zum ersten Mal weltweit eine industriell nutzbare luftgelagerte Motorspindel zur Verfügung. Die Spindel bietet die Möglichkeit, luftgelagerte Industriespindeln mit anderen, größeren Werkzeugspannsystemen auszurüsten, um Wälzlagerlösungen direkt austauschen zu können.

Die Vorstellung, eine berührungslose Lagerung könne gleichzeitig robust und steif sowie präziser und reibungsärmer als eine baugrößenvergleichbare Wälzlagerung sein, fällt selbst gestandenen Ingenieuren aufgrund des Fehlens des harten Kontakts von Metall auf Metall schwer. Dennoch können zum Beispiel radiale Luftlagerungen gleichen Durchmessers durchaus gleiche Steifigkeits- und gar bessere Dämpfungswerte als Wälzlagerungen erzielen.

Luftlager: Die Präzisionsalternative

Bei Luftlagern sind die zwei sich gegeneinander bewegenden Bauteile durch einen dünnen Luftfilm getrennt. Man unterscheidet aerodynamische Lager, die das Luftpolster durch die Bewegung selbst aufbauen, und aerostatische Lager, bei denen Druckluft eingeleitet wird. Beide Varianten erlauben eine nahezu reibungsfreie Bewegung. Ein Luftlager kann bei richtiger Auslegung die Tragfähigkeit, Steifigkeit und Robustheit eines Wälzlagers erreichen. Während ein Wälzlager geprägt ist durch einen winzigen Hertz´schen Kontakt der Kugel auf der Rollbahn, ist die effektive Fläche von Gaslagern um einige Hundert Faktoren größer.

Voraussetzung für hinreichende Tragkraft und Steifigkeit ist jedoch ein Spalt zwischen tragendem und getragenem Teil von nur wenigen Mikrometern. Zudem erlauben Radialluftlager Gleitgeschwindigkeiten von momentan 250 m/s, Wälzlagerlösungen jedoch nur ungefähr die Hälfte. Dies erklärt, warum industrielle Luftlagerspindeln mit Drehzahlen bis 350 000 min-1 in der Leiterplattenbearbeitung Anwendung finden, wo Bohrungsdurchmesser von teilweise 50 µm gefordert sind. Somit kann eine Luftlagerspindel – bei vergleichbarem Wellendurchmesser – ähnlich robust, aber höher drehend und entscheidend genauer sein. Die Genauigkeit am Werkzeug hat nicht nur Auswirkungen auf die Oberflächengüte, sondern auch auf den Werkzeugverschleiß.

Zahnsensormodule: präzise und hochdynamisch

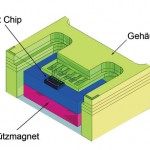

Levicron setzt GLM-Zahnsensormodule von Sensitec ein. Die Module sind in verschiedenen Ausführungen erhältlich, um die einfache Nutzung mit unterschiedlichen Zahnteilungen (1, 2 und 3 mm) oder -modulen (0,3 und 0,5) zu ermöglichen. Die Module können bei Umgebungstemperaturen zwischen -40 und +125 °C eingesetzt werden und liefern ein klirrarmes Sinus-/Cosinus-Signal mit hohem Signal-Rausch-Verhältnis. Die hohe Signalgüte macht eine sehr präzise 100-fache Interpolation sinnvoll, welche lineare Geschwindigkeiten von mehr als 50 m/s bei einer Auflösung von 10 µm oder die Erfassung von Drehzahlen >100 000 min-1 bei Auflösungen im Winkelminutenbereich zulässt.

Die GLM-Zahnsensormodule ermöglichen dadurch eine präzise und hochdynamische Erfassung linearer und rotatorischer Bewegungen und werden in Gebersystemen für geregelte hydraulische, pneumatische und elektrische Antriebe im Maschinen- und Anlagenbau eingesetzt. Eine aktuelle Anwendung ist die Winkelmessung in hochdrehenden, luftgelagerten Spindeln.

Durch die Verwendung von GLM-Sensoren werden gerade in der Luftlagertechnik einige entscheidende Vorteile generiert. So kann die für die Kommutierung des Motors und die Positionsregelung der Welle notwendige Teilung mit einem Modul von 0,3 mm direkt auf der Welle in Form von radialen Bohrungen verwirklicht werden. Dadurch kann auf Encoderscheiben oder Ähnliches verzichtet werden und die Unwucht der Welle wird auf ein Minimum reduziert. Durch die Möglichkeit, zwei magnetisch gleichartige Sensoren gegenüberliegend zu platzieren, wird die ohnehin schon sehr geringe Magnetkraft der Sensoren kompensiert. Damit wird die axiale und radiale Verlagerung der Spindelwelle durch die Sensorik auf unter 10 nm reduziert.

Einen weiteren Vorteil bietet die geringe Empfindlichkeit der GLM-Sensorik gegenüber Verschmutzungen und elektromagnetischen Störungen. Mit den Sensoren ist es möglich, eine luftgelagerte Industriespindel mit HSK 25-Werkzeugspannsystem und 100 mm Klemmdurchmesser bei Drehzahlen bis 90 000 min-1 und einer Auflösung von 0,1° zu positionieren und kommutieren.

Sensitec, Tel.: 06441 9788-16,

E-Mail: ellen.slatter@ sensitec.com

Levicron, Tel.: 06301 7185725,

E-Mail: info@levicron.com

Teilen: