Begonnen hat die Digitalisierung mit einer Idee, die als Internet der Dinge (IoT) bekannt wurde und die in einer globalen Infrastruktur physische und virtuelle Gegenstände miteinander vernetzt. Einfaches Beispiel: Eine Druckerpatrone neigt sich dem Ende zu, und mit zwei Mausklicks stellt man sicher, dass Ersatz geliefert wird. Komplexere Lösungen finden sich heute im sogenannten Smart Home. Wenn beispielsweise ein Heizungsthermostat während des Betriebes mehr und mehr aus den Temperaturvorlieben seiner Nutzer lernt und die Temperatur irgendwann entsprechend selbst regelt, ist Heizen nicht nur intelligent, sondern auch günstiger.

In der Industrie beschreibt das (industrielle) Internet der Dinge die Digitalisierung. Ziel ist es, die Vernetzung von Produktionssystemen, Produkten und Menschen, Produktion oder Distribution effizienter zu gestalten. Demnach kommunizieren Maschinen miteinander und tauschen Informationen über Status, Werkstücke und mögliche Fehlermeldungen aus. Daraus hat sich der Begriff der Smart Factory etabliert.

Deren Bedeutung für Mensch und Maschinen weltweit gleicht einem Quantensprung – vergleichbar mit der Erfindung und dem Einsatz der ersten Dampfmaschine in der Industrie, die rückblickend als Industrie 1.0 bezeichnet wird. Aktuell stecken wir mitten in der 4. industriellen Revolution, die dank großer Datenmengen (Big Data) zur weiteren Entwicklung der Smart Factorys beiträgt.

Big Data – weltweit in den Unternehmen gesammelt – werden als Lernstoff für neuronale Netze benutzt. Verbaut in Computern, lernen diese inzwischen so gut und schnell wie der Mensch. Das Ergebnis: selbstlernende Bildverarbeitungssysteme, intelligente Roboter und autonome Fahrzeuge, die vor allem im industriellen Umfeld die Arbeit verändern.

smart plastics als aktive Gestalter

Als Hersteller und Lieferant von Komponenten aus Hochleistungskunststoffen, wie z. B. Energieketten, Leitungen und Gleitlagerprodukten, durchläuft igus ebenfalls einen digitalen Entwicklungsprozess und richtet seine Produkte mehr und mehr auf den Einsatz in smarten Fabriken aus. Mit dem Ziel, die Wartung und Instandhaltung seiner plastics effizienter und wirtschaftlicher zu gestalten. Dank der neu entwickelten Produkte igus isense rücken Wartung und Instandhaltung nicht nur stärker in den Fokus der industriellen Fertigung, sondern profitieren ebenso von der Digitalisierung und ihren Vorteilen wie alle anderen Bereiche in der Produktion. Für die isense-Produktfamilie wurden deshalb unterschiedliche Sensoren und Überwachungssysteme entwickelt, die igus-Kunststofflösungen zu intelligenten Produkten machen. Das Ergebnis: igus-Komponenten gehen nicht einfach in den Status defekt, sie kündigen vielmehr diesen Defekt erst einmal als Wartungsbedürfnis an. Mit dieser Neuentwicklung etabliert igus die sogenannte prädiktive, die vorausschauende Wartung – intelligente Produktion trifft auf ebenso intelligente Instandhaltung. Ein Meilenstein.

Frühwarnsystem durch intelligente Prognosen

Ein Produkt ist immer nur so gut wie der Prozess, der sich hinter seiner Herstellung verbirgt. Denn der Wert eines Produktes – und damit seine Marktfähigkeit – wird sowohl durch reine Produktionskosten als auch durch Aufwendungen in Sachen Marketing, Qualitätsprüfung, Zertifizierung und nicht zuletzt durch alle Kosten, die im Aftersales anfallen, bestimmt. Je besser Geschäftsprozesse mit Produktionsprozessen verknüpft sind, desto effizienter greifen Herstellung, Ersatzteilbestellung und Instandhaltung ineinander und desto höher fällt der Marktwert aus. Wer heute also sichere und vor allem inhaltlich wertvolle Prognosen zur Wartung machen kann, ist dem Wettbewerb einen Schritt voraus. Doch für diese Prognosen bedarf es auch in Zeiten der Digitalisierung mehr als Big Data. Um aus Sensordaten richtige Schlussfolgerungen und zeitlich planbare Handlungsempfehlungen abzuleiten, nutzt man deshalb bei igus Erfahrungswerte aus einer historisch gewachsenen – mit Millionen Datensätzen gefüllten – Testdatenbank.

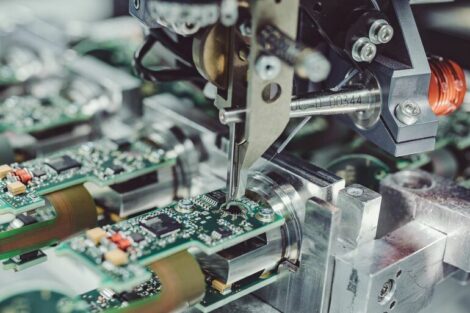

Die Sensoren auf einen Blick

Den besonderen Fokus haben die Entwickler bei igus auf Sensoren für Kunststoffkomponenten gelegt, wie z. B. Energieketten, Leitungen und Gleitlagerprodukte, da diese an den sensibelsten Punkten im Produktionsumfeld verbaut und maßgeblich für den kontinuierlichen und störungsfreien Betrieb verantwortlich sind. Fallen Energiekette & Co. beispielsweise durch Fremdkörper aus, führt das zu Störungen und damit zu einer ineffizienten Produktion. Im schlimmsten Fall kommt es zu einem totalen Stopp in der Herstellung, der das Unternehmen zu kostspieligen Sonderschichten zwingt, um termintreu liefern zu können.

Zu den intelligenten Produkten der isense-Produktfamilie zählen ein Sensor zur kontinuierlichen Zug- und Schubkraftmessung (EC.P – Push/pull detection) sowie ein Sensor zur Bruchfeststellung eines Kettengliedes (EC.B – Break detection). Für bewegte Chainflex-Leitungen lässt sich bis zum Ablauf der Garantiespezifikation die Lebensdauer exakt voraussagen. Für den Zeitraum danach wurde ein Sensor namens CF.Q (Leitungsbruch/Qualität) entwickelt. Über die Erfassung der elektrischen Parameter ist eine Einschätzung der Restlebensdauer möglich.

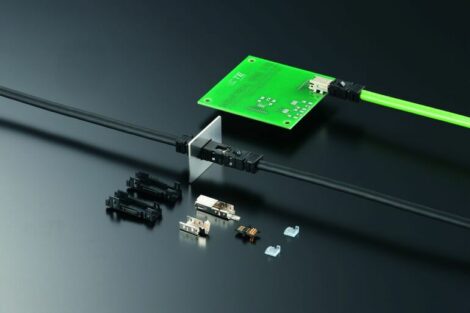

Für Zustandsmessungen wie Beschleunigung oder Temperaturen kann der EC.M (Motion) genutzt werden, dessen Messwerte Basis für weitere komplexere Berechnungen sind. Aussagen zum Verschleiß an Rundtischlagern liefert der Sensor vom Typ PRT.W (Wear). Für alle Linearantriebe gewährleistet man die rechtzeitige Verschleißinformation über einen DL.W(Wear)-Sensor. Diese Messwerte sind nur ein Bruchteil dessen, was die isense-Produktfamilie zu einem starken und smarten Werkzeug für die Industrie 4.0 macht. Leistungsstark werden diese Sensoren erst durch die Verknüpfung mit dem icom-Modul – einem Datenkonzentrator –, das wiederum die Messwerte in ein System der isense-Produktfamilie einspielen kann. Wie intelligent die Sensordaten weiterverarbeitet werden, hängt von der Wahl des jeweiligen Systems ab. Aktuell bietet igus vier Varianten.

Die igus-Sensoren können überall dort eingesetzt und nachgerüstet werden, wo Firmen aus der verarbeitenden Industrie, wie z. B. Automotive, Werkzeugmaschinenindustrie, oder der Logistik bereits auf den reibungslosen Betrieb von Energieketten, Gleitlagern oder Leitungen von igus vertrauen. Für alle Planer gibt es die Option, diese Produkte mit den entsprechenden Sensoren vorkonfiguriert beim Hersteller zu erwerben. Anwender können die Sensoren nachrüsten und sich zu den verschiedenen iense-Systemen entsprechend ihren individuellen Bedürfnissen beraten lassen.

Das Prinzip der smart plastics ist schnell erklärt: Sensoren unterschiedlicher Art erfassen den Zustand der igus-Komponenten und melden diesen an einen Datenkonzentrator (icom-Modul), der diese Daten an ein intelligentes System übermittelt. Eine Ausnahme bildet das isense-stand-alone.

So können etwa Energieketten im laufenden Betrieb auf ihre Zug- und Schubkraft hin überwacht (EC.P) und noch vor Eintritt eines Störfalls gewartet werden. So lässt sich das Worst-Case-Szenario – Anlagenstillstand und Produktionsstopp – vermeiden. Und mehr noch: Wartungen und Serviceeinsätze werden planbarer und damit effizienter. Gewerke, bei denen eine Vielzahl von Ketten im Einsatz ist, profitieren nicht nur von diesem Sensor, sondern auch vom EC.B, einer Messtechnik, die Kettenbrüche detektiert. Für die Instandhalter heißt es in diesem Fall zwar „Ran ans Werk“, aber in planbarem Maß. Denn der EC.B meldet sich unmittelbar nach dem Bruch. Eine längere Überlastung der gegenüberliegenden Kettenseite wird vermieden, was auch diesen Serviceeinsatz zeitlich überschaubar macht und Folgeschäden an weiteren Kettengliedern vermeidet.

Wichtiger Bestandteil der isense-Sensorfamilie ist zudem der CF.Q, der die Leitungsüberwachung übernimmt. An den richtigen Stellen eingesetzt, können Kabelbrüche durch permanente Messung der elektrischen Leitungseigenschaften vermieden werden. Damit gehört die Suche nach einem schnell verfügbaren Serviceelektriker für die Instandsetzung der Vergangenheit an. Für die Messung von Beschleunigung oder Temperatur an den Energieketten ist der EC.M-Sensor die beste Wahl. Er liefert Instandhaltern alle wichtigen Informationen, um die Fertigung zu überwachen und eine kontinuierliche fehlerfreie Produktion sicherzustellen. Geht es um Verschleiß und Abrieb, hat igus ebenfalls Produkte im Portfolio, denn Gleitlager und Linearantriebe unterliegen aufgrund ihrer Funktion besonders hohen Anforderungen. Um auch hier Serviceeinsätze und Reparaturen planbar zu gestalten, können die beiden Sensoren PRT.W und DL.W genutzt werden.

Das icom-Modul: Herz und Hirn der smart plastics

Sind die Messwerte eines Sensors an das icom-Modul übertragen, müssen diese interpretiert, also verstanden werden, um daraus eine Handlungsanweisung zu generieren. Das setzen die drei isense-Systeme um, die je nach Bauart die Sensorwerte weiterverarbeiten. Geht es Firmen z. B. nur darum, die Produktion störungsfrei zu halten, bietet sich das isense-stand-alone-System an. Diese Anwendung ist einfach durch einen Maschinenprogrammierer zu integrieren. Dabei erfassen Sensoren (EC.B – Bruch, CF.Q – Leitungsüberwachung) an Energieketten und Leitungen Messwerte. Die Anlagenabschaltung erfolgt wahlweise direkt über den Öffnerkontakt oder es erfolgt eine Auswertung durch ein I/O-Interface der anwenderseitigen SPS. Für den Fall, dass die im Vorfeld von igus definierten Referenzwerte überschritten werden, kommt es zur Auslösung des Öffnerkontaktes und die Maschine steht. Alternativ werden die Sensorwerte an die SPS übergeben. Je nach SPS-Programmierung löst ein Überschreiten der Referenzwerte optische oder akustische Warnungen aus. Natürlich können Maschinenprogrammierer auch über die SPS einen Stopp der Anlage programmieren oder den Sensorwert einfach nur am SPS-Panel zur Anzeige bringen. Und Anwender können sich die Daten per serielle Schnittstelle (RS2322/UART) zur eigenen Auswertung individuell übertragen lassen. Eine Lösung EC.W-stand-alone (Abrieb) ist in Planung.

Die einfache Variante: das isense-offline-System

Wenn z. B. an einer Produktions- oder Hafenanlage durch den Servicetechniker eine Vielzahl an Energieketten, Leitungen und Lagern überwacht werden müssen, bietet sich das isense-offline-System an. Benötigt wird dafür ein zusätzlicher Industrie-PC, an dem alle Meldungen angezeigt werden. Eine Verbindung zum Internet gibt es hier nicht. In dieser einfachen Variante sind die Lebensdauerberechnungen statisch und unveränderbar. Anwender, für die in der Zukunft Themen wie Machine Learning und Künstliche Intelligenz an Relevanz gewinnen, sind mit der isense-offline-Lösung weniger flexibel als mit der leistungsstarken isense-online-Variante.

Zudem führt das System keinen Abgleich der Wartungsempfehlungen mit einer Online-Datenbank durch; dies kann nur manuell durch einen igus-Servicetechniker durchgeführt werden. Dennoch bietet es Vorteile für die tägliche Arbeit der Wartungstechniker: Sie profitieren durch einen einzigen Blick auf den IPC: Angezeigt werden alle drohenden Ausfälle in der Produktionsumgebung. Einsatzorte werden planbar – die Wartung ist damit effizient. Eine Integration von isense-offline eignet sich vor allem für Produktions- und Schichtleiter, die an einem reibungslosen Arbeitsalltag in der Bauteilfertigung oder Dienstleistung interessiert sind, ihre Wartungstechniker effizient einsetzen wollen und zudem Wert auf eine schnelle und einfach zu installierende schlanke SW-Lösung legen.

Für komplexere Prozesse: isense-integration

Sind die Prozesse in der Herstellung komplexer und werden z. B. Bauteile innerhalb einer Fertigung zu Baugruppen bzw. Komponenten, ist die Gesamtschau auf das große Ganze unerlässlich. Denn kommt es an einer unbedeutenden Stelle zum Kettenbruch oder droht Verschleiß an einem Antrieb, können die Folgen verheerend sein: Anlagenstillstand, Fertigungsstopp und Lieferverzögerungen kosten Zeit, Geld und Reputation. Wer stets just in time produzieren muss oder Lieferant für andere Unternehmen ist, muss seine Prozesse nicht nur effizient, sondern vor allem stabil halten. Einen wertvollen Beitrag leistet hier das isense-integration-System, denn dank vielfältiger Topologien und Standards (Profinet, Ethernet, EtherKat, CC-Link IE) kann OPC-UA oder MQTT von einem igus-Experten in die vorhandene Softwareumgebung und das Intranet eingebunden werden – wovon Administratoren profitieren. Auch Produktionsleitern macht eine Anbindung des isense-integration- an das ERP-System die tägliche Arbeit leichter: Ist beispielsweise eine Produktionsvisualisierung für den gesamten Fertigungsprozess vorhanden, zeigt ein Klick in die Applikation die Betriebszustände der verschiedenen igus-Komponenten. Meldet ein Sensor Ausfall oder Verschleiß, wird das auch in der Produktionsvisualisierung sichtbar. Die Ersatzteilbestellung kann unmittelbar über das ebenfalls angebundene ERP-System direkt vom Schichtleiter ausgelöst werden.

Dass Maschinenprogrammierer die Daten aus dem icom-Modul auch hier direkt in die SPS speisen können, versteht sich von selbst. In der SPS können – wie gewohnt – alle Befehle hinterlegt werden, die für den Fall einer Sensormeldung ausgeführt werden sollen. So sind neben dem sofortigen Herunterfahren der Anlage auch akustische oder optische Warnmeldungen oder eine Benachrichtigung auf dem Panel möglich.

Leistungsstark: das isense-online-System

Mit dem leistungsstarken isense-online ist es bereits jetzt möglich, dass Wartungsteams die Serviceeinsätze optimal planen und nur noch die Wege zurücklegen, die wirklich nötig sind. Effizient getaktet nach Priorität und – dank Einbindung ins ERP – auch mit dem passenden, vorrätigen Ersatzteil, das nach der Sensorwarnung bereitgestellt wird. Das spart auf lange Sicht nicht nur immense Kosten, sondern unterstützt Schichtleiter, Wartungscrews und auch das Team in der Lagerhaltung bei der täglichen Arbeit. Denn durch isense-online und eine Anbindung an das igus-CRM können Wartungseinsätze erstmals wirklich vorhergesehen werden. Monteure werden somit nicht erst gerufen, wenn die rote Signallampe eine Abschaltung meldet, sie bekommen vielmehr im Vorfeld eine E-Mail, dass Antriebe demnächst verschleißen, Energieketten vom Totalausfall bedroht sind oder aus Altersgründen getauscht werden müssen. Elektriker profitieren von dauerhaften Messungen, die drohende Kabelbrüche signalisieren und dann per SMS melden (in Planung).

So wird Wartung gestaltbar und kann zum ersten Mal priorisiert sein. Serviceteams lassen sich intelligent zusammenstellen, Personalengpässe und damit Totalausfälle zuverlässig vermeiden. Um intelligente Lagerhaltung und stets die richtige Ersatzteilmenge vorrätig zu haben, wird parallel zur anstehenden Wartungsmeldung – nach Zustimmung des Anwenders – im igus-CRM-System ein automatisches Angebot generiert und der vorher definierten Kontaktperson, z. B. dem Einkauf, zur einfachen und schnellen Bestellung übermittelt. In der Praxis bedeutet das noch effizienteres Produzieren und Warten, denn fehlende oder veraltete Ersatzteile im Kundenbestand gehören dank der Interaktion mit dem igus-CRM der Vergangenheit an.

Doch isense-online zeichnet noch mehr aus: Die Daten aus dem igus-Labor werden auf einem Server mit den anonymisierten Kundendaten und zudem mit offenen Daten anderer Kundenanwendungen zu einem Datenmodell verarbeitet. All das geschieht unter Verwendung moderner Machine-Learning-Strategien, die sich komplexe Algorithmen zunutze machen und „schwache“ künstliche Intelligenzen entstehen lassen. Das Ergebnis: eine Art datenbasiertes elektronisches Konstruktionshandbuch, das die Lebensdauerberechnung aus dem geschützten Anwenderbereich abfragt.

Alle Daten, die eingebaute Sensoren an Ketten, Leitungen und Gleitlagern erfassen, fließen auf Wunsch in die (anonymisierte) igus-Testdatenbank ein. Aus diesem über Jahrzehnte gewachsenen Datenpool bestimmt das Unternehmen derzeit im Vorfeld die Soll-/Referenzwerte für die Betriebszustände von Energieketten, beanspruchten Chainflex-Leitungen und Gleitlagern. Das System isense-online führt die erfassten Messwerte in die Datenbank zurück und nutzt sie weiter: Tausende bestehende Daten in Kombination mit neuen Daten bilden dabei intelligente Strukturen, sogenannte neuronale Netze, die – ähnlich dem menschlichen Gehirn – in der Lage sind, daraus zu lernen. Neu gewonnene Daten können an das Bauteil zurückgespielt werden, das damit immer intelligenter wird.

Ein Beispiel: Die Energiekette eines Roboters wurde bis dato auf Sicht durch einen Wartungsmonteur geprüft. Der Roboter hat sechs Freiheitsgrade und arbeitet 24 h an 7 Tagen die Woche. Ohne isense-online wurde die Kette bisher alle 3 Monate auf Verschleiß untersucht und bei Bedarf – also erkennbaren Beeinträchtigungen – gewechselt. Vielleicht käme es innerhalb dieser Zyklen dennoch zum Bruch, weil die Maschinenprogrammierer minimale Änderungen vorgenommen haben oder weil minimale Schäden mit dem bloßen Auge nicht erkennbar sind. Vielleicht würde aber auch über viele Monate hinweg gar nichts passieren, dafür aber im Folgequartal gleich zweimal ein Defekt auftreten. Verschleiß und Defekte an Bauteilen sind von einer solchen Vielzahl äußerer Einflüsse abhängig, dass sich kaum Prognosen ableiten lassen. Aus ebendiesem Grund gibt es die klassischen Service-Intervalle.

Die igus-Testdatenbank steht für ein neues Zeitalter in der Instandsetzung und Wartung von Maschinen und Anlagen. Denn sie nutzt bestehende Daten und neue Erfahrungen, erkennt Muster und Gesetzmäßigkeiten, spielt diese Daten in den Produktionsalltag zurück und generiert daraus Wartungsprognosen und Handlungsempfehlungen. Vereinfacht ausgedrückt lernt sich die Energiekette mit jeder Roboterbewegung besser kennen und meldet ihren Wartungsbedarf im Vorfeld beim Service an. Das macht die gesamte Produktion zur smarten Produktion. Industrie 4.0 bleibt so nicht nur ein abstrakter Begriff, sondern die Digitalisierung wird auch in der Wartung und Instandsetzung erlebbar und vor allem gewinnbringend einsetzbar. bec

Detaillierte Informationen zu den smart plastics:

„Unerlässlicher Baustein für die Lernfähigkeit der smart plastics sind die richtigen Sensoren.“

„Wartungskosten senken, ungeplante Ausfallzeiten eliminieren“