1. Magnetisch-Induktive Durchflussmessung

2. Coriolis-Massedurchfluss-Messsysteme

3. Thermische Durchflussmessung

4. Ultraschall-Durchflussmessung

5. Vortex- oder Wirbeldurchflussmessung

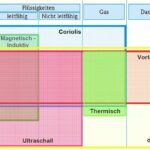

Bei der Messung von Durchflüssen sind verschiedene Einflussfaktoren zu berücksichtigen. Neben der voraussichtlichen Menge, der Temperatur und der Dichte der Stoffe sind auch die Leitfähigkeit und die für den Prozess erforderliche Rohrnennweite als wichtige Faktoren bei der Ermittlung einer geeigneten Lösung zu beachten. Weitere Einflussfaktoren sind die Materialeingenschaften der Medien und Werkstoffe wie Kavitation, Korrosion, Viskosität und Homogenität sowie die Eigenschaften der Sensor-Werkstoffe. Letztendlich ist zu entscheiden, welche reproduzierbare Größe erfasst werden soll. Während sich die Masse direkt ermitteln lässt, erfordert das Normvolumen meist eine Berechnung unter Berücksichtigung von Druck und Temperatur. Bei der Bewertung der Messergebnisse ist zwischen Wiederholbarkeit und Genauigkeit zu unterscheiden. Als Wiederholbarkeit eines Ergebnisses wird die Eigenschaft bezeichnet, einen Messwert bei einer Folgemessung zu bestätigen. Die Wiederholbarkeit der Messwerte ist in vielen Prozessen von Bedeutung. Unter der Genauigkeit ist wiederum die Fähigkeit eines Messgeräts beschrieben, einen Wert der Ausgangsgröße in der Nähe des realen Wertes zu liefern. Fünf Verfahren haben sich im Wesentlichen in der Praxis durchgesetzt.

Magnetisch-Induktive Durchflussmessung

Magnetisch-induktive Sensoren eignen sich für die Durchflussmessung von Flüssigkeiten und pastösen Stoffen niedriger Viskosität. Ihre Funktionsweise basiert auf der elektromagnetischen Induktion. Der Messaufnehmer erzeugt aus der Durchflussmenge ein elektrisch nutzbares Sensorsignal.

Ein magnetisch-induktiver Durchflussmesser besteht aus einem Messrohr, das von einem Medium mit definierter elektrischer Leitfähigkeit durchströmt wird. Im Magnetfeld befinden sich mindestens zwei am Messrohr gegenüberliegend, quer zum Magnetfeld angeordnete Elektroden, die die induktiv erzeugte Signalspannung erfassen.

Das Messprinzip nutzt die Trennung bewegter Ladungen im Magnetfeld entsprechend dem Hall-Effekt. Durch das Messrohr aus metallischem, nichtmagnetischem Werkstoff strömt die zu messende leitfähige Flüssigkeit, und von außen wird mittels mehrerer Spulen ein senkrecht zur Flussrichtung orientiertes Magnetfeld induziert. Die in der leitfähigen Flüssigkeit vorhandenen Ladungsträger werden durch das Magnetfeld zu den Elektroden abgelenkt. Die senkrecht zum Magnetfeld angeordneten Messelektroden erzeugen eine Spannung, deren Wert proportional zur Strömungsgeschwindigkeit der Ladungsträger ist.

In modernen Geräten wird das Magnetfeld durch einen getakteten Gleichstrom wechselnder Polarität erzeugt. Damit lässt sich ein stabiler Nullpunkt sicherstellen und für Unempfindlichkeit gegenüber Einflüssen durch Mehrphasenstoffe und Inhomogenitäten in der Flüssigkeit sorgen. Auch bei geringer Leitfähigkeit des Mediums lässt sich so ein brauchbares Signal erzeugen. Werden die Magnetfelder mit reiner Wechselspannung betrieben, kommt es zur Induktion von Störspannungen an den Elektroden, die jedoch durch geeignete Filter unterdrückt werden können. Sind das Strömungsprofil symmetrisch und das Magnetfeld homogen, ist die erzeugte Spannung direkt proportional zur mittleren Strömungsgeschwindigkeit. Mit dem induktiven Durchflussmessverfahren ist es deshalb möglich, aus dem Durchfluss direkt ein elektrisch nutzbares Signal zu erzeugen.

Die Auswahl des richtigen Elektrodenmaterials ist ein entscheidender Faktor für die zuverlässige Funktion und Messgenauigkeit einer magnetisch-induktiven Durchflussmessung. Die Messelektroden stehen im direkten Kontakt mit dem Medium und müssen somit ausreichend korrosionsbeständig sein und einen guten elektrischen Übergang zum Messmedium gewährleisten. Als Elektrodenmaterialien kommen meist Edelstähle, CrNi-Legierungen, Platin, Tantal, Titan, Zirkonium. Bei Messwertaufnehmern mit Keramik-Messrohren werden die Elektroden eingesintert.

Für elektrisch leitfähige Flüssigkeiten

Für Messmedien niedriger elektrischer Leitfähigkeit und für Medien, die isolierende Ablagerungen auf der Rohrwand bilden können und damit den Kontakt zwischen Medium und Elektrode unterbrechen, kommen heute Messwertaufnehmer mit berührungslosem kapazitivem Signalabgriff zur Anwendung. Die Elektroden sind hierbei durch großflächige Kondensatorplatten ersetzt und auf der Außenseite der Auskleidung des nicht leitenden Messrohres angebracht. Bei magnetisch-induktiven Durchflussmessern mit kapazitivem Signalabgriff und Keramik-Messrohren wird die Kondensatorfläche auf das Aluminiumoxid-Messrohr aufgesintert. Sowohl für laminare als auch für turbulente Strömungen ergibt sich eine lineare Abhängigkeit der Signalspannung von der Strömungsgeschwindigkeit. Dabei hängt der Volumenstrom vor allem von der Strömungsgeschwindigkeit sowie der Nennweite des Durchflussmessgeräts ab.

Magnetisch-induktive Durchflussmesser eignen sich für die Erfassung leitender Flüssigkeiten. Das sind Wasser, Pasten, Schlämme, Säuren, Laugen und Emulsionen, einschließlich Flüssigkeiten mit einer Mindestleitfähigkeit von etwa 0,5 µS/cm. Das Messprinzip ist praktisch unabhängig von Druck, Dichte, Temperatur und Viskosität, wobei auch aggressive und korrosive Medien bei entsprechender Materialwahl des Messrohrs erfasst werden können. Das Messprinzip liefert ein lineares Ausgangssignal, wobei die Leitfähigkeit ab 5 µS/cm keinen Einfluss auf das Ergebnis hat. Das Verfahren zeichnet sich durch eine hohe Messgenauigkeit auch unter Feststoffbelastung und bei Gaseinschlüssen aus und es bietet neben einer hohen Reproduzierbarkeit auch eine gute Langzeitstabilität.

Coriolis-Massedurchfluss-Messsysteme

Dem Coriolis-Durchflussmesser liegt ein einfaches Funktionsprinzip zugrunde. Coriolis-Massendurchflussmesser werden heute als Ein- oder Zweirohrversion aufgebaut. Ein Coriolis-Durchflussmesser in Einrohrversion umfasst ein Rohr, das in eine feste Schwingung versetzt wird. Fließen ein Gas oder Flüssigkeit durch dieses Rohr, bewirkt das Massenströmungsmoment eine Änderung der Rohrvibration, bei der eine Phasenverschiebung zwischen der Ein- und der Ausgangsschwingung auftritt. Diese Phasenverschiebung kann gemessen und daraus eine lineare Ausgabe proportional zur Strömung abgeleitet werden. Da das Coriolis-Messprinzip den Massendurchfluss unabhängig von dem sich im Rohr befindlichen Medium misst, kann es direkt auf jedes flüssig- oder gasförmige Medium angewendet werden.

Zusätzlich ist es auch möglich, neben der Phasenverschiebung am Ein- und Ausgang des Mediums die Frequenzänderung zu messen, die direkt proportional zur Dichte des fließenden Mediums ist. So kann aus der Messung des Massendurchflusses sowie der Dichte auch der Volumenstrom ermittelt werden. Coriolis-Durchflussmesser messen damit den tatsächlichen Massendurchfluss. So lassen sich Ungenauigkeiten aufgrund der physikalischen Eigenschaften des Fluids beseitigen, es können Massen- und Volumendurchfluss ermittelt werden, ohne Einfluss von Temperatur- oder Druckschwankungen.

Beim Zweirohrsystem werden zwei symmetrische Metallrohre durch eine Anregerspule oft im mittleren Teil der Rohre in Schwingung versetzt. Fließen nun Flüssigkeiten oder Gase durch diese Rohre, resultiert eine Phasenverschiebung zwischen Ein- und Ausgangsfrequenz an den Rohren, aus der sich die durchfließende Menge an Flüssigkeit oder Gas bestimmen lässt. Abhängig vom Medium und ob Gase oder Flüssigkeiten erfasst werden sollen, sind Rohre mit unterschiedlichen Rohrinnendurchmessern erforderlich.

Für Flüssigkeiten und Gase

Das Messprinzip ist für Mehrphasenströmung nur bedingt geeignet, da sich die ungleichmäßige Dichteverteilung im Messsystem ungünstig auf das Schwingsystem auswirken kann. Sind die Phasen hingegen homogen gemischt, lassen sich über die Dichtemessung sowie die Kenntnis der Eigenschaften des Mediums die Phasen anteilmäßig berechnen. Die Resonanzfrequenz des Schwingsystems ist nebst den mechanischen Eigenschaften des Messrohrs bzw. der Rohre von der Dichte des zu messenden Mediums abhängig. Temperaturausdehnungen in den Messrohren sowie der Trägerstruktur verändern die Frequenz zudem. Daher wird in der Regel die Temperatur an Messrohr und Trägerstruktur gemessen und zur Temperaturkompensation herangezogen. So kann die Dichte mit einer Genauigkeit von ± 2 kg/m³ präzise erfasst und bei Kenntnis der Stoffdaten temperaturkompensiert ausgegeben werden.

Coriolis-Messsysteme stehen in einer Vielzahl von Varianten zur Verfügung. Es stehen Geräte für hohe Temperaturen und Drücke zur Verfügung. Außerdem ist der Einsatz in explosionsgefährdeten Bereichen gemäß IECex und ATEX möglich. Zusätzlich sind eichfähige Ausführungen lieferbar. Viele Anwender schätzen gerade die Dichtemessung und setzen sie gezielt zur Qualitätskontrolle ein. Aufgrund der gleichzeitigen Erfassung der Dichte und der Temperatur des Messmediums ist auch eine Qualitätsbewertung des Mediums möglich. Weicht die Dichte des Mediums von der Sollgröße ab, lässt dies auf Qualitätsprobleme im Prozess schließen. Auch Lufteinschlüsse lassen sich direkt aus dem Dichtesignal erkennen. Das Verfahren zeichnet sich durch eine Messgenauigkeit von typisch ± 0,15 % aus, mit speziellen Sensoren lässt sich bis zu ± 0,05 % erreichen. Da die Sensoren keine beweglichen Teile aufweisen und die Messrohre sich maximal wenige µm auslenken, gilt das Messverfahren als verschleißfrei.

Thermische Durchflussmessung

Da Wärmeenergie immer in Richtung geringerer Temperatur fließt, gibt ein Körper, der eine höhere Temperatur als seine Umgebung aufweist, seine Wärme an eine vorbeiströmende, kühlere Masse ab. Die thermische-kalorimetrische Durchfluss-Messtechnik macht sich dieses Prinzip der Wärmeleitung und des Wärmetransports in Gasen und Flüssigkeiten zunutze. Thermische Durchflussmesser zur Bestimmung eines Massestroms in der Regel von Gasen bestehen im Kern aus einem Heizelement sowie zwei oder mehreren Temperaturfühlern. Das Heizelement erwärmt das durchströmende Gas, woraufhin die Temperaturfühler die Temperaturdifferenz ermitteln, aus denen sich die abgeführte Wärmemenge ermitteln lässt. Die abgeführte Wärmemenge bzw. die Temperaturdifferenz an den Sensoren ist ein Maß für den Massestrom des Gases. Damit lässt sich die Masse bzw. das Gewicht des Mediums ermitteln, das in einer bestimmten Zeit durch das Sensorelement fließt.

Im Gegensatz zu Volumendurchflussmessgeräten sind thermische Massendurchflussmesser relativ unempfindlich gegen Temperatur- und Druckschwankungen des Mediums. Thermische Massendurchflussmesser messen direkte den Massendurchfluss. Andere Verfahren, die den Volumendurchfluss messen, benötigen zusätzliche Temperatur- und Druckmessungen, um daraus die Dichte zu ermitteln und letztendlich den Massendurchfluss zu berechnen, während thermische Geräte den Durchfluss auf molekularer Ebene erfassen und so eine äußerst genaue, wiederholbare und zuverlässige Gas- oder Flüssigmessung gewährleisten. Aufgrund der starken Druck- und Temperaturabhängigkeit des Gasvolumens ist es für die präzise und zuverlässige Durchflussmessung empfehlenswert, den Massendurchfluss – und nicht Volumendurchfluss – zu messen, da dieser unabhängig von Druck und Temperatur ist.

Direkt den Massendurchfluss messen

Thermische Sensoren lassen sich unterscheiden in direkte Sensoren, bei denen sich das Sensorelement direkt im Gasstrom befindet, und indirekte Sensoren, bei denen das Sensorelement vom Medium getrennt ist. Neben der direkten Messung hat sich so das sogenannte Bypass-Prinzip etabliert. Der Sensor ist als Bypass zum Hauptkanal angebracht, wo ein Strömungsteiler die proportionale Teilung des strömenden Mediums übernimmt. Dabei fließt durch den Sensor nur ein Teil des Gases, das durch eine Heizung erwärmt wird. Mit steigendem Massendurchfluss ergibt sich eine steigende Temperaturdifferenz zwischen Ein- und Ausgang des Sensors. Dabei ist die Temperaturdifferenz direkt proportional zum Massendurchfluss.

Endress + Hauser stellt neue Gerätelinie zur Durchflussmessung vor

Um einen guten thermischen Kontakt zu realisieren, muss ausreichend Wärmeleitung, Konvektion oder ein Strahlungsgleichgewicht zwischen Messmedium und Sensor hergestellt werden. Die Messgenauigkeit wird theoretisch durch die zufällige Brownsche Molekularbewegung begrenzt. Fließt das Medium, so wird die im Fall eines beheizten Sensors erzeugte Wärme durch das Medium abgeführt, der Sensor wird somit gekühlt. Der Abkühlvorgang ist ein Maß für die Fließgeschwindigkeit. Dieses Prinzip des Aufheizverfahren der kalorimetrischen Messung wird in der Prozessmesstechnik sowohl als Grenzwertschalter, Durchflusswächter, Durchflussmesser oder auch als Massendurchflussmesser eingesetzt.

Bei der Heizdrahtmethode wird ein feiner Metalldraht (z. B. Platin, Wolfram oder deren Legierungen) mit Durchmessern zwischen 1 bis 20 μm um ein Messrohr gewickelt und dann in den Gasstrom gebracht. Das Kingsche Gesetz beschreibt den Effekt, bei dem einem elektrisch beheizten Draht pro Zeiteinheit Wärmemenge entzogen wird. Das ist abhängig von der Strömungsgeschwindigkeit des Gases sowie der Dichte. Dabei sollte der Draht senkrecht zur Längsachse angeströmt werden und eine inkompressible Strömung vorhanden sein.

Durchflusswächter als Grenzwertschalter

Dieses Verfahren wird in der Regel zur Strömungs- und Temperaturüberwachung von Flüssigkeiten und Gasen eingesetzt, da sowohl die Strömungsgeschwindigkeit als auch die Temperatur vom Sensor erfasst werden. Das Sensorsignal wird mit den in einem Mikrocontroller abgespeicherten Referenzdaten verglichen, und bei Abweichungen zwischen der gewünschten und der vorhandenen Fließgeschwindigkeit wird ein Ausgangssignal zur weiteren Auswertung ausgegeben. Ein solcher elektronischer Durchflusswächter erfasst beispielsweise kontinuierlich strömende flüssige Medien. Vorgewählten Messwerte können als Grenzwerte für eine Schaltfunktion ausgegeben werden. Dieses Prinzip findet überall dort Anwendung, wo Durchflüsse mit minimalem Druckverlust sicher überwacht werden sollen.

Bei der sogenannten Konstant-Temperatur-Methode wird durch einen schnellen Regelkreis der Sensor auf einer konstanten Temperatur gehalten. Da die Sensortemperatur bestimmt werden kann, ist die Korrektur des Temperatureinflusses des Mediums möglich. Durch die Temperaturdifferenz zu einem zweiten Sensor lässt sich der Durchfluss bestimmen. Diese Methode erfordert jedoch eine Kalibrierung bei unterschiedlichen Temperaturen.

Ultraschall-Durchflussmessung

Ultraschall-Durchflussmesser messen die Geschwindigkeit eines strömenden Mediums bzw. eines Gases oder einer Flüssigkeit mit Hilfe akustischer Wellen. Das Verfahren ist weitgehend unabhängig von den Medien-Eigenschaften, wie der elektrischen Leitfähigkeit, der Dichte, der Temperatur und der Viskosität. Da mechanisch bewegte Teile fehlen, ist der Wartungsaufwand gering, und ein Druckverlust durch eine Querschnittsverengung entsteht nicht. Der in der Regel große Messbereich zählt zu den wesntlichen Eigenschaften dieses Verfahrens. Für die Strömungsmessung mittels Ultraschall kommen in der Industrie prinzipiell zwei Messverfahren zum Einsatz. Neben dem Doppler-Verfahren ist das die Laufzeit-Messung. Bei der Ultraschall-Dopplermessung wird die Frequenzverschiebung des ausgesendeten Signales aufgrund der Fließgeschwindigkeit der Partikel im Medium erfasst. Dazu werden im Medium jedoch Reflexionspunkte, beispielsweise Partikel oder Luftbläschen benötigt. Außerdem muss die Füllhöhe im Messrohr bestimmt werden, um den Durchfluss ermitteln zu können.

Das Stroboskop-Messverfahren basiert ähnlich dem Dopplerverfahren auf den reflektierten Schallsignalen bewegter Partikel. Im Gegensatz zum Dopplerverfahren wird jedoch die Zeit gemessen, die ein Partikel zum Durchlaufen einer definierten Wegstrecke im Schallfeld benötigt. Die Ultraschallimpulse werden in kurzer und schneller Folge hintereinander abgestrahlt.

Doppler- oder Driftverfahren

Beim sogenannten Driftverfahren wird senkrecht zur Strömung des zu messenden Mediums ein kontinuierliches Ultraschallsignal abgestrahlt. Zur Auswertung wird die Intensitätsverteilung erfasst, die durch das strömende Medium entlang der Strömungsrichtung verändert wird. Aus der relativen Intensitätsverteilung des Ultraschallsignals auf die gegenüberliegenden Empfänger kann die relative Strömungsgeschwindigkeit ermittelt werden. Für diese Methode muss das Medium möglichst homogen sein und darf nur einen geringen Feststoffanteil enthalten. Da sich eine Schallwelle in Fließrichtung des Messmediums schneller ausbreitet als in der entgegengesetzten Richtung, ist die Laufzeitdifferenz der beiden Ultraschallwellen direkt proportional zur mittleren Fließgeschwindigkeit. Das Durchflussvolumen pro Zeiteinheit ist das Ergebnis aus der mittleren Fließgeschwindigkeit multipliziert mit dem jeweiligen Rohrquerschnitt des Messwertaufnehmers. Mit Hilfe der Laufzeitmessung kann auch das Medium bestimmt werden, da sich jedes Medium durch eine definierte Schallgeschwindigkait auszeichnet.

Ein Ultraschall-Durchflussmesser nach dem Driftverfahren misst die Durchflussgeschwindigkeit im Messrohr mittels zweier sich gegenüber liegender Sensoren-Anordnungen. Diese sind in einem Winkel so angeordnet, dass ein Sensor etwas weiter stromabwärts montiert ist als der andere. Das Durchflusssignal wird durch abwechselndes Messen der Laufzeit eines akustischen Signals von einem Sensor zum anderen ermittelt, wobei der Effekt genutzt wird, dass Schall schneller mit der Durchflussrichtung übertragen wird als gegen die Durchflussrichtung. Der Volumenstrom wird durch sequentielles Messen zwischen allen Sensorpaaren in der Anordnung ermittelt. Diese Anordnung gewährleistet, dass nach typischen Durchflussbehinderungen wie durch einen Rohrbogen in einer oder zwei Ebenen nur ein kurzer gerader Rohrverlauf vor dem Messgerät benötigt wird. Die digitale Signalverarbeitung garantiert die konstante Bewertung der Durchflussmessung und reduziert die Empfindlichkeit hinsichtlich mehrphasiger Durchflussbedingungen und erhöht somit die Verlässlichkeit der Messung erheblich.

Vortex- oder Wirbeldurchflussmessung

Mittels der Vortex- bzw. der Wirbeldurchflussmessung können Volumenströme von Gasen, Dämpfen aber auch Flüssigkeiten ermittelt werden. Dazu ist eine temperatur- und druckabhängige Korrektur notwendig, wobei viele Gerätetypen auch mit einer integrierten Temperaturmessung ausgestattet sind. Typische Anwendungen sind der Einsatz in Kraftwerken zur Messung von Sattdampf, überhitztem Dampf, flüssigen und gasförmigen Kohlenwasserstoffen, flüssigem und gasförmigem Ammoniak sowie zur Messung von Gasen wie Stickstoff, Sauerstoff, Chlor, Luft usw. Vortex-Durchflussmesser können auch zur Messung nicht leitfähiger Medien eingesetzt werden und stellen eine Ergänzung zur magnetisch-induktiven Durchflussmesser dar.

Das Messprinzip beruht auf der Kármánschen Wirbelstraße. Der ungarische Physiker hat das Wirbelverhalten von Flüssigkeiten hinter einer Störquelle ermittelt und damit die Grundlagen für die heute verwendete Messtechnik geschaffen. Hinter einem umströmten Körper treten demnach gegenläufige Wirbel auf. Dieser Sachverhalt wird bei der Wirbeldurchflussmessung ausgenutzt, indem man in einer mediendurchflossenen Rohrleitung, meist in einem speziellen Messrohr, einen Störkörper einbringt, hinter dem sich die benannte Wirbelstraße ausbildet. Da die Wirbel gegenläufig und versetzt zueinander verlaufen, bilden sich lokale Druckdifferenzen, die über einen entsprechenden Sensor erfasst werden können. Der Sensor ermittelt über eine Zählung der auftretenden Druckimpulse pro Zeiteinheit die so genannte Wirbelfrequenz, von der der Volumenstrom direkt abhängig ist.

Misst die Dampferzeugung im Kraftwerk

Die heute verfügbaren Vortex-Durchflussmessgeräte unterscheiden sich bezüglich des Sensors, der die Frequenz der Wirbelabrisse aufnimmt. Zum Einsatz kommen Drucksensoren, die die Frequenz direkt anhand der Druckschwankungen erfassen und auf kapazitiven Sensoren, Membranen oder Piezo-Elementen basieren. Alternativ werden Dehnmessstreifen genutzt, die durch die Wirbel in eine Schwingung versetzt werden, die der Wirbelfrequenz entspricht. Sie können aber auch auf Thermistoren basieren, die durch die Wirbel periodisch unterschiedlich stark abgekühlt werden.

Die Messtechnik zeichnet durch verschiedene Vorteile aus. Neben den niedrigen Installationskosten sowie dem geringen Druckverlust ist es die schnelle Wiedergabe des Messwerts. Da das Verfahren zuverlässig in einem Temperaturbereich zwischen -200 und +400 °C arbeitet, eignet es sich besonders für die Messung bei der Dampferzeugung in Kraftwerken. Verfügbar sind auch Sensoren für den Einsatz gemäß IECex und ATEX.

Nachteilig ist dagegen die Verschmutzungsanfälligkeit der Geräte durch Ablagerungen zähflüssiger oder kristallisierender Medien. Außerdem können Vibrationen in einer Anlage zu instabilen Messergebnissen führen. Nur mit einer Mindest-Strömungsgeschwindigkeit lassen sich messbare Wirbel erzeugen. Die Messung ist auf eine Durchflussrichtung beschränkt. (ge)

Quellen: