Was vor 65 Jahren der Zusammenschluss von drei Ingenieuren war, ist heute ein Unternehmen mit drei Standorten in Deutschland. 30 Prozent der Mitarbeiter arbeiten in den Bereichen Entwicklung, Vertrieb und Qualitätssicherung. Mit einer Fertigungstiefe von über 90 Prozent legen die Berliner am liebsten selbst Hand an. KEM sprach mit dem Geschäftsführer Carsten Schulz über Ausrichtung und Geschichte des Unternehmens.

FSG bietet Kunden „Mess- und Sensortechnik mit System“. Wofür steht dieses Motto?

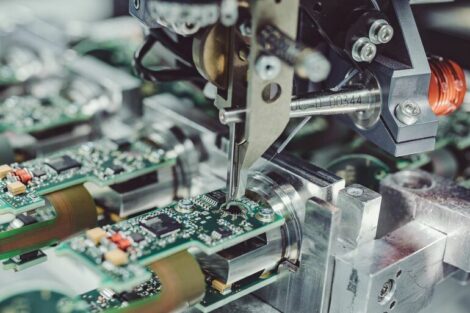

Schulz: Seit 1946 werden bei FSG Sensoren entwickelt und produziert. Dabei stand stets der Kunde mit seiner Anwendung im Vordergrund – und bis heute sind mehr als 70 Prozent unserer Produkte kundenspezifische Systeme. Um die hohen qualitativen Anforderungen erfüllen zu können, legten wir von Anfang an Wert auf eine hohe Fertigungstiefe, und erreichen mittlerweile mehr als 90 Prozent. Wir haben eine CNC-Fertigung, eine Stanzerei und eine Galvanik vor Ort. Jegliche Art von Werkzeugbau findet bei uns im Haus statt. Darüber hinaus vergolden, ätzen und eloxieren wir selbst und betreiben eine Spritzgießerei. Sogar die Bauteilebestückung übernehmen wir selbst. Eine Ausnahme sind große Gussteile, die wir in Fremdherstellung fertigen lassen. Außerdem ist unsere Entwicklungsabteilung mit 3D-Druckern für Rapid Prototyping ausgestattet. Und nicht zuletzt verfügen wir über ein eigenes EMV-Labor, sodass wir alle elektronischen Geräte selbst testen können. Unsere Stärke ist daher unsere Flexibilität: Wir können unsere Prototypenherstellung selbst steuern und die zeitlichen Prioritäten entsprechend selbst setzen. Somit sind wir in der Lage, Kunden schnell und seriennah zu bemustern.

Ihr voller Firmenname ist „Fernsteuergeräte Kurt Oelsch“. Welche Geschichte steckt dahinter?

Schulz: 1946 gründeten die drei Ingenieure Kurt Oelsch, Franz Maier und Erich Zacharia die Firma. Das Know-how brachten sie von ihrem gemeinsamen früheren Arbeitgeber, der Firma Askania, mit. Zunächst konstruierten und produzierten sie Gleichstrom-Messmotoren und Messpotentiometer. Nach der Spaltung Berlins entschied sich die Geschäftsführung 1961, ein Werk im südhessischen Heppenheim zu errichten. Ende der 60er Jahre schieden die beiden Gesellschafter Franz Maier und Erich Zacharia aus, und Kurt Oelsch führte die Firma allein weiter. In den 70er Jahren wurde in Lindau ein Werk für elektronische Bestückung hinzugekauft, und das Unternehmen Union Klischee kam hinzu – FSG verfügte nun also auch über eine Druck- und Ätztechnik sowie eine feinmechanische Fertigung. 1988 verstarb Kurt Oelsch. Sein Konstruktionsleiter Klaus-Dieter Schulz – mein Vater – hatte die meisten Patente im Unternehmen entwickelt und war seit Jahren seine rechte Hand. Er wurde dann Hauptgesellschafter und blieb nach Auszahlung und Pensionierung anderer Entscheidungsträger ab 1999 schließlich alleiniger Gesellschafter. Ich bin seit 1995 im Unternehmen und seit 2004 zusammen mit meinem Bruder Christian in der Geschäftsführung tätig.

In Ihrem Produktprogramm nehmen Potentiometer einen wichtigen Platz ein. Sind diese Messgeräte überhaupt noch zeitgemäß?

Schulz: Auf jeden Fall! In vielen Anwendungen stehen Potentiometer bis heute berührungslosen Systemen in nichts nach. Zunächst einmal haben sie bei entsprechenden Bedingungen eine nahezu unendliche Lebensdauer – erfahrungsgemäß geht in der Prüfungsphase eher der Prüftisch kaputt als das Gerät. Darüber hinaus muss man beachten, dass kostspielige, digitale High-End-Lösungen nicht immer ideal sind: Für Extrembedingungen im Schiffbau konstruieren wir beispielsweise Potentiometer mit speziellen Schleifern, die hohen Vibrationen standhalten. Der Bordtechniker eines Schiffs kann der Mechanik und Elektrik vertrauen, denn bei einem Ausfall kann es sich nur um zwei Fehlerquellen handeln. Entweder wird dann die Kontaktstelle neu gelötet oder der Schleifer nachgebogen. Ist das System hingegen mit einem über CAN-Bus angebundenen Drehgeber ausgestattet, muss ein Elektroniker mit Notebook verfügbar sein, um den Fehler an Bord finden und beheben zu können.

Wie sind potentiometrische Gebersysteme von FSG aufgebaut?

Schulz: Potentiometer bestehen grundsätzlich aus einem elektrisch nichtleitenden Träger, auf dem ein Widerstandsmaterial aufgebracht ist, zwei Anschlüssen an den beiden Enden des Widerstandselements sowie dem Schleifer, einem beweglichen Gleitkontakt, der den festen Gesamtwiderstand elektrisch in zwei Teilwiderstände aufteilt. Relativ zur Stellung des Schleifers ändert sich der elektrische Widerstand im Stromkreis. Das Gerät wird kalibriert, um einer bestimmten Spannung eine bestimmte Lage zuordnen zu können. In unseren potentiometrischen Gebersystemen setzen wir entweder ein hochauflösendes Widerstandselement aus leitendem Kunststoff oder eine hochauflösende Gold- oder Konstantan-Drahtbewicklung ein, die in beliebigen Widerstands- und Winkelwerten ausgeführt werden kann. Die Geräte sind als Eingang-, Mehrgang- oder Mehrfachpotentiometer in verschiedenen Baugrößen lieferbar.

In welchen Branchen werden Ihre Sensoren eingesetzt?

Schulz: Viele unserer Sensoren werden in Kran- und Baggeranlagen eingesetzt, beispielsweise Neigungssensoren, Seilzuggeber, Drehgeber, Nockenschalter, Handsteuergeber und Fußpedalgeber. Des Weiteren werden unsere Produkte auch im Schienenverkehr genutzt: Bei vielen Berliner U- und S-Bahnen sowie im ICE basiert die Geschwindigkeitsregelung auf unserer Technik, und die Fahrschalter sind mit unseren Potentiometern ausgestattet, ebenso wie die V-Ist und V-Soll-Standanzeigen in den Führerständen. Darüber hinaus sitzen in Schiffs- und Offshore-Anwendungen viele unserer Potentiometer. Auf Ölplattformen kommen unsere Seilzuggeber zum Einsatz, aber auch in Förder- und Hebeanlagen oder bei Montagearbeiten der Automobilbranche. Für unsere zukünftige Ausrichtung und Entwicklung spielt natürlich auch der Bereich der erneuerbaren Energien eine große Rolle. Großaufträge ergaben sich beispielsweise bei der Projektierung der größten Solaranlage Europas. Dort wurden alle Parabolspiegel mit unseren Neigungssensoren ausgestattet.

Warum fertigen Sie ausschließlich in Deutschland?

Schulz: Wir beobachten Erfahrungen, die andere Firmen gemacht haben und stehen mit vielen Geschäftspartnern im Gespräch. Dabei sind wir zu dem Schluss gekommen, dass sich eine Fertigung im Ausland für uns letztendlich derzeit nicht lohnt. Das liegt daran, dass wir sehr spezifisch, vielfältig und oft in geringen Stückzahlen fertigen. Dafür brauchen wir gut ausgebildete Fachkräfte vor Ort. Für uns ist Qualität wichtiger als Quantität. Daher fertigen wir ausschließlich in Deutschland und werden dies aller Voraussicht nach auch zukünftig tun.

Wie rekrutieren Sie Ihren Nachwuchs?

Schulz: Wir nutzen die Medien. Unsere Stellenanzeigen finden sich in Online-Portalen und regionalen Tageszeitungen. Darüber hinaus konnten wir mit der Agentur für Arbeit einige offene Stellen in unserem Hause erfolgreich besetzen. Außerdem engagieren wir uns im Förderkreis der Technischen Fachhochschule Wildau – hier finden wir unseren akademischen Nachwuchs. Ein weiterer wichtiger Bereich ist unsere Ausbildungsabteilung, die uns gut ausgebildete Fachkräfte für die Zukunft garantiert.

Mit welchen kundenspezifischen Herausforderungen beschäftigen sich derzeit Ihre Entwicklungsingenieure?

Schulz: Unsere Entwickler müssen viele Gebersysteme nach den Anforderungen der funktionalen Sicherheit modifizieren. Hierbei geht es zum einen um Anpassung vorhandener und beim Kunden bereits eingesetzter Geräte und zum anderen um komplette Neuentwicklungen. Die Entwickler müssen hierzu Hardware und Software auf entsprechende Tauglichkeit für die einschlägigen Anforderungen prüfen und anpassen. Dabei müssen wir zumeist die Standards SIL2 oder SIL3 beziehungsweise Performance-Level d oder e erfüllen.

Fotograf: Daniel Schmude

Das Interview führte Alexander Völkert, freier Mitarbeiter der KEM

Online-Info

Quergefragt

Einem Gast von FSG würde ich von Berlin folgendes zeigen …

… das Tacheles in der Oranienburger Straße, solange es noch steht.

Meinen Urlaub in diesem Jahr …

… habe ich im März in den Rocky Mountains verbracht und mir endlich einen lang ersehnten Wunsch erfüllt – 4000 Meter hoch im berühmten Champagne Powder von Colorado.

Die Fotografie ist für mich …

… derzeit die größte Leidenschaft und garantiert mir neben sportlichen Aktivitäten die nötige Ausge-glichenheit für den Beruf.

FIRMEN- STENOGRAMM

- gegründet: 1946

- Standort: Berlin, Kablow und Heppenheim

- Mitarbeiter: rund 330

- Umsatz: etwa 28 Mio. € in 2010

- Produkte: Weg- und Winkelaufnehmer, Windwarnanlagen, Handsteuer- und Fußpedalgeber, Komponenten für die Messwertdarstellung

Teilen: