Druckguss ist die Fertigungstechnik der Wahl für die Massenproduktion von Leichtbaukomponenten aus Metallen, insbesondere aus Aluminium- und Magnesiumlegierungen. Die Mehrzahl der Druckgussteile wird für die Automobilindustrie gefertigt, doch auch die Unterhaltungselektronik nutzt diese Technologie. Lufteinschlüsse in Druckgussteilen sind dabei kritische Fragestellungen, die sich durch Simulations-Tools wie Star-Cast untersuchen lassen.

Nach Informationen von CD-adapco in Nürnberg

Beim Druckguss-Verfahren wird ein flüssiges Metall unter hohem Druck und mit hoher Geschwindigkeit mittels eines Metallkolbens in eine Form gepresst. Dieses Verfahren ermöglicht es, sehr dünnwandige Gussteile mit reproduzierbarer Produktqualität herzustellen. Bis vor einigen Jahren wurde das Druckguss-Verfahren noch mit der Fertigung von minderwertigen Teilen mit unzureichenden Festigkeitseigenschaften in Verbindung gebracht, eine bessere Prozesskontrolle und neue Legierungen haben die Technologie jedoch auch für anspruchsvolle Anwendungen hoffähig gemacht. Die Weiterentwicklungen erlauben die Herstellung Wärmebehandelbarer Bauteile, und somit die Verwendung von Druckgussteilen als Strukturkomponenten, die Blech- oder Schweißkonstruktionen ersetzen. Zu den markantesten Beispielen für diesen Trend zählen die Stoßdämpferdome oder die Getriebeglocke im Auto.

Herausforderungen beim Druckgießen

Die häufigsten Fehlerarten bei Druckguss-Teilen sind Porositäten, Kaltläufe und Gaseinschlüsse. Dabei sind Gaseinschlüsse und Kaltläufe am schwierigsten zu vermeiden. Probleme treten auf, weil der Formfüllungsprozess oft nur unzureichend kontrollierbar ist. Dadurch wird die Entwicklung effizienter Formen erschwert, bei denen einerseits Materialüberschüsse vermieden werden können und gleichzeitig die Größe der Druckguss-Maschine wirtschaftlich gewählt werden kann. Darüber hinaus können Gaseinschlüsse zur Blasenbildung während der Wärmebehandlung führen, was die Bauteile zur Verwendung als Strukturkomponenten unmöglich macht.

Warum ein Gießsimulationsmodul einsetzen?

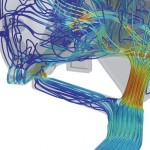

Star-Cast ist ein leistungsfähiges Gießsimulationsmodul, das gemeinsam von Access e.V. und CD-adapco entwickelt wurde. Das Simulations-Werkzeug kann zur hochpräzisen Untersuchung strömungstechnischer Probleme eingesetzt werden. Um eine genauere Strömungsberechnung zu erzielen, muss sollte die Simulation mit einer zuverlässigen Darstellung der Kolbenbewegung zurr frühzeitigen Identifizierung möglicher Fehler bei der Gießkurvengestaltung begonnen werden. Eine erhöhte Wiedergabetreue der Strömungsbeschreibung erfordert nicht nur eine detaillierte physikalische Beschreibung, sondern auch mehr Aufmerksamkeit bei der Diskretisierung des Modells.

Optimale Struktureigenschaften

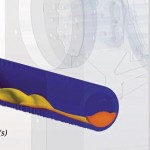

Viele Gussteile müssen nachträglich wärmebehandelt werden, und Gaseinschlüsse im Metall können zu unerwünschter Blasenbildung führen. Daher muss das Simulationsmodell die Gaseinschlüsse während des Füllprozesses möglichst exakt berechnen, um ein besseres Verständnis der Dichtigkeits- und Gasporositätsprobleme zu ermöglichen. Star-Cast ermöglicht eine korrekte Darstellung der Wechselwirkung zwischen dem geschmolzenen Metall und der Luft, indem es die Luft als eine separate Phase modelliert, die innerhalb des geschmolzenen Metalls eingeschlossen und transportiert werden kann, und die sich ihren Weg entweder zu einer geeignet platzierten Luftbohne oder Entlüftung bahnt, oder aber in kritischen Bereichen des Gussteils verbleibt.

Die Volume-of-Fluid-Methode gilt allgemein als ein akzeptierter Ansatz zur Erfassung mehrphasiger Probleme, bei dem eine scharfe Auflösung der Phasengrenzfläche gibt und eine Vermischung vernachlässigt werden kann. Die turbulente Strömung einschließlich der Phasenübergänge in der Schmelze wird mittels der Navier-Stokes-Gleichungen berechnet, jedoch wird in vielen Simulationswerkzeugen die Luftphase nicht ausreichend genau beschrieben. Die Ursache dafür besteht in der Anwendung einer vereinfachten Randbedingung auf die freie Oberfläche der Schmelze, ohne dass die Luft explizit berücksichtigt wird. Je komplexer die Geometrie wird und je schneller der Füllprozess erfolgt, desto schwieriger wird es, präzise Ergebnisse zu erhalten. Star-Cast löst diese schwierigen Probleme, indem es den Ansatz der Kontinuumsmechanik verfolgt und es ermöglicht, sowohl die Luft- als auch die Schmelzströme im Innern der Kokille exakt zu berechnen. Dies erfordert zwar einen höheren Berechnungsaufwand, ist jedoch ein wichtiger Schritt hin zu einer zuverlässigen Analyse der Formfüllung.

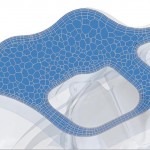

Präzise Geometrie- und Rechengitterdarstellungen

Die präzise Erfassung geometrischer Einzelheiten und die Diskretisierung der Geometrie auf eine Weise, welche den stark ausgeprägten Temperatur- und Geschwindigkeitsgradienten im Inneren der Druckgussteile Rechnung trägt, stellen weitere kritische Aspekte bei der Analyse des Formfüllungsprozesses dar. Da ein hochauflösendes Rechengitter einen genaueren Einblick in die physikalischen Phänomene liefert, sind intelligente Methoden zur Rechengittererzeugung der Schlüssel, um in den kritischen Bereichen die gewünschte Auflösung zu bieten und gleichzeitig, je nach Erfordernis, die Anzahl der Zellen und den Rechenaufwand zu reduzieren. Das Simulations-Werkzeug ermöglicht beispielsweise die Verwendung mehrerer Zellenlagen in dünnen Bauteilabschnitten und die rasche Reduktion der Gitterdichte von diesen Stellen aus hin zu den Bereichen, an denen eine geringere Gitterdichte weniger kritisch ist. Star-Cast profitiert zudem von STAR-CCM+’s CAD-to-Mesh-Pipeline-Technologie und liefert automatisch erstellte, genau an die Kontur angepasste Volumengitter mit prismatischen Schichten zur genauen Erfassung des Strömungsverhaltens und der starken Temperaturgradienten, die während des Gießens auftreten.

Umgang mit Design-Änderungen

Kurze Designzyklen erfordern Simulationsprozesse, die sich auch in letzter Minute noch anpassen lassen. Der Umgang mit großen CAD-Baugruppen, aus denen die Simulation die relevanten Teilgruppen heraustrennen soll, stellt eine große Herausforderung dar. Die betreffenden Bauteile müssen extrahiert und in das Simulationspaket übertragen werden. Gängige neutrale Dateiformate ermöglichen zwar einen zuverlässigen Geometrie-Transfer, sind jedoch weniger flexibel bei Design-Änderungen und erleiden Datenverluste bei der Übertragung aus dem nativen CAD-Format. Star-Cast erlaubt dem Techniker die Verwendung eines beliebigen Datenformates, je nachdem, welcher CAD-to-Simulation-Gesamtprozess verwendet wird. Es wird jedoch empfohlen, so lange wie möglich den nativen CAD-Prozess zu nutzen, da er einen leichten Bauteilwechsel und eine raschere Design-Bewertung mit weniger Benutzerinteraktion ermöglicht.

Automatisierung des Prozesses

Durch dieses besondere Augenmerk auf die physikalische Modellierung und das Rechengitter können Guss-Simulationen präziser und zuverlässiger erstellt werden, aber auch die Benutzerfreundlichkeit und die Durchlaufzeiten werden ebenfalls berücksichtigt. Immer erschwinglichere Rechenkapazitäten und eine moderne, auf große Modelle sowie verstärkte Parallelverarbeitung ausgerichtete Softwarearchitektur reduzieren die Wartezeiten auf die gewünschten Rechenergebnisse. Anwender sollten ihre Zeit dafür nutzen, die Ergebnisse zu interpretieren und Entscheidungen zur Verbesserung des Prozesses zu treffen, anstatt Simulationen manuell erstellen zu müssen. Dies macht automatisierbare Prozesse, zwingend notwendig. I

Info & Kontakt

cd-adapco

Nordostpark 3 – 5

Nürnberg

Tel. +49 911 94643-3

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: