Inhaltsverzeichnis

1. Am Anfang steht das Requirements-Management

2. Stufenplan für die Umsetzung

3. Mitarbeiter einbinden und schulen

4. Zusammenarbeit im Engineering gestalten

5. Weniger Customizing für einfachere Updates

6. Der Anwender

Mit Blick auf die an spezialisierten Tools reiche Softwarelandschaft der Bühler Motor GmbH, Nürnberg, entwickelte Roland Halbedl vor zwei Jahren den Plan, die verschiedenen Datensilos zu einer integrierten Entwicklungsplattform zusammenzuführen. Durchaus eine komplexere Aufgabe für den CAx-Verantwortlichen: In der Produktentwicklung vertraut Bühler seit vielen Jahren auf das CAD-System Creo sowie das PLM-System Windchill von PTC. In der Elektronikabteilung wird Altium genutzt, für das Systems Engineering und die Softwareentwicklung weitere Systeme. Als ERP-System ist SAP im Einsatz, das über eine Schnittstelle mit Windchill verbunden ist. Hinzu kommt, dass Bühler Motor 1.350 Mitarbeiter an elf Standorten in Europa, Nordamerika und Asien beschäftigt.

Am Anfang steht das Requirements-Management

„Begonnen habe ich mit der Einführung eines Requirements-Management-Systems“, erinnert sich Halbedl, „dabei entschieden wir uns mit Windchill RV&S (Requirements Validation & Source), das damals unter dem Namen Integrity vertrieben wurde, auch hier für ein PTC-Produkt.“ Dazu kam mit Jira ein agiles Projektmanagement-Tool.

Stufenplan für die Umsetzung

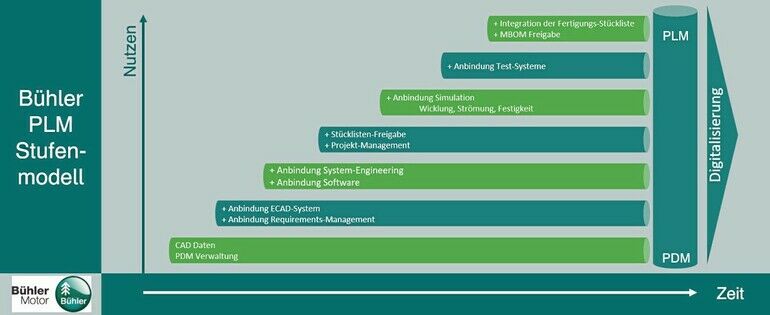

Die Umsetzung der integrierten Entwicklungsplattform beginnt mit der CAD-Datenverwaltung, es folgen Schritt für Schritt die Anbindungen von E-CAD, Requirements Management, Softwareentwicklung, Systems Engineering, Projektmanagement und Stücklistenfreigabe (siehe Abbildung).

Bild: Bühler Motor

„Die Basis für diesen Stufenplan bildet Windchill in Zusammenarbeit mit Sharepoint und SAP“, erläutert Halbedl. „Jeder dieser genannten Schritte erfordert ein separates Projekt, in dem die Anforderungen geklärt werden sowie die Implementierung geplant, validiert und abgenommen wird.“ Jede Stufe hat einen eigenen Rollout-Termin, zu dem das Gesamtsystem erweitert wird.

Mitarbeiter einbinden und schulen

„Wichtig ist es, das Ganze als Transformation zu begreifen“, so Halbedl weiter, „in dem Mitarbeiter und Abteilungen eingebunden und so geschult werden, dass sie den Prozess mitgehen können und wollen.“ Aktuell arbeiten 380 Mitarbeiter mit Windchill, diese Zahl soll mit der Zeit weiter steigen auf etwa 450. Davon sind etwa 60 CAD-Anwender, die anderen nutzen das Tool zur Prozessplanung. „Da entstehen natürlich auch Lizenzkosten, die Schritt für Schritt durch Effizienzsteigerung gegenfinanziert werden müssen.“

Zusammenarbeit im Engineering gestalten

„Der Weg von PDM zu PLM ist kein gerader“, so der CAx-Verantwortliche weiter. „Und einfach Daten aus ein paar Quellen in einer gemeinsamen Datenbank zu speichern ist noch keine Digitalisierung. Jeder Schritt auf dem Weg erfordert ein Projektteam, das Prozesse definiert und die Zusammenarbeit der Abteilungen und ihrer Systeme gestaltet.“

Mit Inneo hat Halbedl eine effiziente Zusammenarbeit etabliert: So hat beispielsweise das Ellwangener Systemhaus eine Logik für die Engineeringstückliste (Engineering Bill of Materials, EBOM) in Windchill implementiert und sich dabei eng mit den Fachbereichen abgestimmt. „Wichtig ist es, bei den Mitarbeitern das richtige Mindset zu schaffen“, betont Halbedl. „Dabei hat uns Inneo geholfen, beispielsweise bei der Einführung der EBOM in der Konstruktion mit einem Tagesworkshop. Dort wurde den Kollegen die Denkweise gezeigt, mit der sich EBOM optimal nutzen lässt.“

Weniger Customizing für einfachere Updates

Mit Inneo arbeitet Bühler Motor seit 2008 zusammen. „Das hat den Vorteil, dass man dort unsere Abläufe und Anforderungen genau kennt und uns dementsprechend passende Vorschläge machen kann“, so Halbedl. Gemeinsam arbeitet man daran, das Customizing der über die Jahre gewachsenen Windchill-Installation zurückzuführen, um Updates zu vereinfachen. „Wir treiben uns gegenseitig voran, so entstehen sehr gute Lösungen.“

Windchill sei zu teuer, um es nur als Datenmanagement-System zu nutzen, schließt Roland Halbedl. „Wir haben uns einen Zeitrahmen von fünf Jahren gesetzt, um die komplette PLM-Plattform zu implementieren. Das hat sich durch Corona etwas verzögert, aber wir bleiben dran. Unser und Inneos gemeinsames Ziel ist es, die Qualität der Prozesse zu erhöhen, das PLM-System als Single Source of Truth zu etablieren und damit am Ende schneller und effizienter zu werden.“ (co)

Mehr zum Angebot von Inneo für den Bereich PDM/PLM

Der Anwender

Mitten in der Nürnberger Innenstadt erwartet man nicht unbedingt einen weltweit tätigen Anbieter von Automatisierungstechnik – denn die Bühler Motor GmbH bietet Elektromotoren, Pumpen und Lösungen für Antriebsanwendungen in den Bereichen Automobil, Industrie, Medizintechnik und Aviation an. Doch der Standort des Unternehmens erinnert an die historischen Wurzeln. Diese reichen geografisch in den Schwarzwald, wo das Unternehmen 1855 als Uhrenmanufaktur gegründet wurde. Die Herkunft aus dem Schwarzwald trägt Bühler Motor auch heute noch im Logo – in Form der Bühler-Tanne.

Ende des 19. Jahrhunderts gab es dann zwei wichtige Veränderungen: Die Gründer verkauften das Unternehmen an Josef Furtwängler, den Ururgroßvater der heutigen Gesellschaftergeneration. Zudem wurde das Produktprogramm um Aufzieh-Laufwerke für die Spielwarenindustrie erweitert. Die Hinwendung zur Spieleindustrie erklärt denn auch den Standort in Nürnberg, an den das Unternehmen im Jahr 1925 zog: Schon damals war die Nürnberger Spielwarenmesse das wichtigste Ereignis der Branche und viele Kunden fanden sich im Umkreis der Messe, so dass der Umzug nach Nürnberg eine logische Konsequenz war.

Spezialist für Antriebsaufgaben

Bild: Bühler Motor

Im Jahr 1955 bewies Bühler wieder einmal seine Innovationskraft, indem man einen kleinen, kompakten Elektromotor entwickelte, der schnell außerhalb der Spielwarenindustrie Anwendung fand. So lieferte Bühler Motor den Antrieb des legendären tragbaren Tonbandgeräts UHER 4000 Report L, Bühler gehörte 1964 zu den Pionieren des bürstenlosen Gleichstrommotors für die Rundfunk- und Musikindustrie. Die Bühler-Motoren fanden sich beispielsweise auch in Fleischmann-Modellbahnloks. Inzwischen beliefert Bühler zu einem großen Anteil die Automobilindustrie, wo die Bühler-Motoren die verschiedensten Funktionen antreiben. Zudem bietet das Unternehmen komplette Hydraulikpumpen an, die in den verschiedensten Szenarien zum Einsatz kommen – als Ad-Blue-Dosierpumpen, Ölpumpen oder im Thermomanagement von E-Autoantrieben und -batterien. Auch verschiedenste Türen im Industrie- und Zugumfeld bewegen sich dank der Antriebe von Bühler, ebenso Automationslösungen in der Industrie. Die Medizintechnik nutzt Bühler-Motoren beispielsweise in Treppenlifts oder Zahnarztstühlen. Inzwischen entwickelt und liefert Bühler komplette Antriebslösungen inklusive der zum Motor und der Kundenanforderung passenden Steuerung und Systemerweiterungen.

Heute beschäftigt Bühler Motor 1.350 Mitarbeiter an elf Standorten in Europa, Nordamerika und Asien. In Deutschland betreibt das Unternehmen neben dem Stammsitz in Nürnberg ein Fertigungswerk in Monheim sowie den Standort Uhldingen-Mühlhofen, wo der Aviation-Bereich angesiedelt ist. 270 Mio. Euro Umsatz werden weltweit erwirtschaftet, mit Schwerpunkt im Automotive-Bereich und weiteren Kunden in den Bereichen Industrial Drive Solutions, Aviation und Medizintechnik.

Hier finden Sie mehr über: