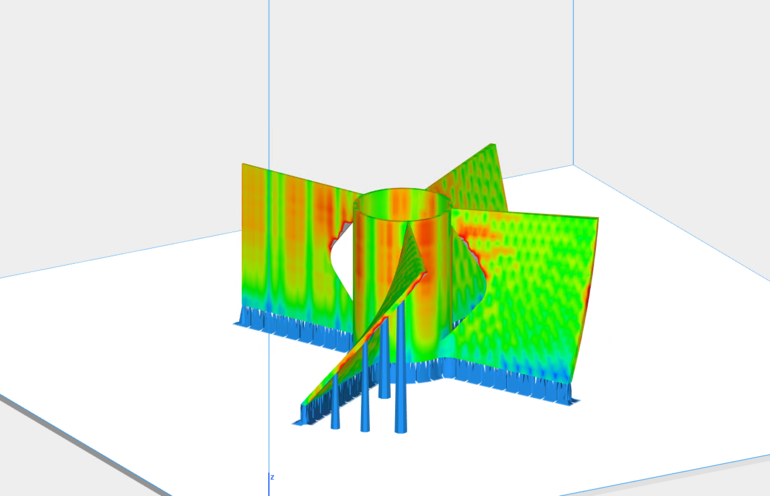

Mit Materialise Simulation 2.0, das als optionales Modul von Materialise Magic 23 erhältlich ist, können Bediener einen virtuellen Prototypen erstellen und so das Verhalten eines Teils während der physischen Produktion vorhersagen und analysieren. Der Arbeitsablauf mit dem Simulationsmodul für den 3D-Metalldruck umfasst im Wesentlichen vier Schritte. In einem ersten Durchlauf wird die CAD-Geometrie des Bauteils dazu verwendet, eine erste Ausrichtungs- und Supportkonfiguration zu erstellen. Danach werden Bauteil und Stützstruktur per Software in dreidimensionale Würfel – so genannte Voxel – aufgeteilt. Wenn es reicht, festzustellen, mit welcher Konfiguration qualitativ die geringste Verformung auftritt, können die Voxel relativ grob ausfallen. Dadurch beschleunigen sich die späteren Rechenprozesse erheblich. Anschließend simuliert die Software mit den Voxeln den schichtweisen Aufbau und prognostiziert dabei Eigenspannungen und Verformungen während der additiven Fertigung (AM). Für die Prognose wird hier die sogenannte „inhärente Dehnungsmethode“ genutzt, ein Modell, das aus der Simulation von Schweißverfahren übernommen wurde. In einem letzten Schritt werden die Ergebnisse aus der Voxel-Bildung interpoliert und auf die ursprüngliche CAD-Geometrie übertragen.

Bei der Bewertung der Ergebnisse hilft eine Funktion, mit der nur die relevantesten Simulationsdaten in Magics geladen werden können. Dies vereinfacht die Suche nach der am besten geeigneten Ausrichtung und den am besten geeigneten Support-Strukturen noch weiter. Schließlich werden die erfolgversprechendsten Konfigurationen ausgewählt und mittels Testdruck realisiert. Ziel ist es, zu validieren, dass die Simulations-Software die Konfiguration mit der tatsächlich geringsten Abweichung vom Design der ursprünglichen CAD-Geometrie korrekt vorausgesagt hat. In nahezu allen Fällen bestätigen sich hier die Rechenergebnisse.

Das Modul konzentriert sich auf die Optimierung des Produktionsprozesses ohne Expertenwissen. Die Software trägt dazu bei, den Druckauftrag vorab zu optimieren, und die Anzahl von Fehlern und kostspieligen Nachdrucken zu reduzieren. Zu den Simulationsfunktionen gehört die Bauteilkompensation, mit der Anwender die wärmebedingte Bauteilverformung vorhersagen und kompensieren können. Mit der Version lässt sich zudem die Wärmediffusion simulieren, wodurch sich eine Überhitzung während des Druckprozesses verhindern lässt. eve