Inhaltsverzeichnis

1. Elektrik und Software verändern das Engineering

2. Ein passendes Abbild für jede Phase des Produktlebenszyklus

3. Vehikel für die automatische Schaltschrankfertigung

4. Digitale Zwillinge ermöglichen Automatisierung der Fertigung

5. Datenmodelle klären die Details ‚im Gespräch‘

6. Gesucht: Einheitliche Standards

7. Nachgefragt: Digitale Zwillinge in der Praxis nutzen

Die Vorstellungen vom ‚digitalen Zwilling‘ gehen häufig weit auseinander. Viele verstehen darunter hochintelligente dynamische Abbildungen der realen Welt, die es ihnen ermöglichen, komplexe Parameterkonstellationen zu ermitteln und zu beherrschen. Andere bezeichnen bereits ein 3D-Modell von Produkten als digitalen Zwilling. Beide Sichtweisen haben ihre Berechtigung. Um das genauer zu klären, wird im Folgenden die Nutzung des digitalen Zwillings anhand von Beispielen beschrieben. Welche Produkt-Abbild-Ebenen haben sich auf Herstellerseite bereits heute etabliert? Welchen Nutzen kann der Anwender ziehen? Und: Wie lassen sich Abbilder von physikalischen Objekten so gestalten, dass sie auch künftig Nutzen bringen?

Elektrik und Software verändern das Engineering

Zunächst gilt es zu akzeptieren, dass digitale Zwillinge unterschiedliche Abstraktionsgrade haben können. Für ein tieferes Verständnis mag es hilfreich sein, die Rolle der IT- und datenbasierten Steuerungstechnik im Maschinenbau in den vergangenen Jahrzehnten zu betrachten: Der Anteil der mechanischen Konstruktion lag in den 1970er Jahren noch bei 85 % – der Anteil von Elektrokonstruktion und Software-Engineering betrug da insgesamt erst 15 % des gesamten Engineering-Aufwands. Um die Jahrtausendwende lag das Verhältnis zwischen beiden Seiten bei 70 % zu 30 %. Erst nach 2000 ist das Verhältnis ‚gekippt‘. Heute liegt der Aufwand für die Mechanik bei nur noch 30 % – die große Mehrheit der Entwicklungen sind das Ergebnis von Elektrokonstruktion (25 %), Software- (30 %) und System-Engineering (15 %).

Der zunehmende Einsatz digitaler Zwillinge ist Teil der Entwicklung. Um die datenbasierten Modelle effektiv und angemessen einzusetzen, muss man die Interessen der unterschiedlichen Stakeholder betrachten: Welche Kosten- oder Ressourcen-Effekte oder gar disruptive Business-Veränderungen werden angestrebt? Dabei gilt es, den gesamten Lebenszyklus einer Maschine oder Anlage in den Blick zu nehmen. Bei OEM und Endkunden von Produktionsanlagen sind sehr viele betriebliche Funktionen an der Leistungserbringung beteiligt: Forschung & Entwicklung, Konstruktion, Projektierung & Vertrieb, Prozess-Engineering, Fertigung & Montage, Dokumentation, Service & After-Sales-Dienste, Supply Chain & Logistik, Marketingkommunikation – die Effektivität all dieser ‚Player‘ kann durch die Nutzung digitaler Modelle positiv beeinflusst werden.

Ein passendes Abbild für jede Phase des Produktlebenszyklus

Die Vielzahl der Interessen und Technologien lässt erahnen, wie komplex die Zusammenhänge sind, die bei der Entwicklung und im täglichen Betrieb von Fertigungsanlagen entstehen. Digitale Zwillinge sind auf unterschiedlichen Ebenen das Mittel der Wahl zur Komplexitätsreduktion. Durch die datenbasierte Angabe, Zuordnung und standardisierte Strukturierung von Eigenschaften, Merkmalen und Parametern ermöglichen sie dynamische Beschreibungen und Abbildungen echter Komponenten, Aggregate und Module.

Dabei eröffnen sich ganz neue Möglichkeiten, zugleich auch den Produkt-Lebenszyklus mit Entstehung, Nutzung, Betrieb, Service und Demontage abzubilden. Mehr noch: Digitale Zwillinge ermöglichen Simulationen, die das Zusammenspiel von Funktionen in Maschinen und Anlagen modellieren, um sie zu verifizieren, zu beschreiben oder vorherzusagen.

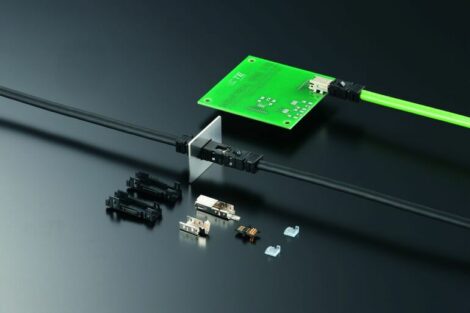

Im Folgenden soll das Potenzial digitaler Zwillinge aus der Sicht eines Herstellers von Verbindungstechnik konkret beschrieben werden, indem es an Objekten und Prozessen aufgezeigt wird, die real und typisch für Lösungen von Harting sind.

Vehikel für die automatische Schaltschrankfertigung

Der Nutzen digitaler Zwillinge lässt sich am Schaltschrankbau verdeutlichen. In der Vergangenheit lag der Schwerpunkt der Entwicklung beim Zeichnen von Stromlaufplänen. Dieser Plan, eine Stückliste und eventuell noch eine Aufbauzeichnung galten als hinreichende Grundlage für die Fertigung eines Schaltschranks. Dabei waren die Prozesse fehleranfällig, denn der Schaltschrank war oft nicht eindeutig beschrieben. Zudem erforderte die Realisierung eine hohe Qualifikation der Monteure, da viele Entscheidungen und Auslegungen in die Produktion verlagert wurden.

Dank moderner E-CAD-Software ist es heute möglich, das System Schaltschrank als digitales Abbild schon im Vorfeld komplett zu modellieren. Damit wird der Schaltschrankbau deutlich effizienter und Fehler werden vermieden. Der Detailreichtum der Beschreibungen erlaubt einen sehr hohen Automatisierungsgrad, so dass immense Zeiteinsparungen im gesamten Prozess möglich sind.

Digitale Zwillinge ermöglichen Automatisierung der Fertigung

Fakt ist: Knapp die Hälfte des Gesamtaufwands in der Automatisierung fließt in die Schaltschrank-Verdrahtung. Mithilfe von digitalen Zwillingen aber lässt sich diese Verdrahtung fast vollständig automatisieren. Maschinen zur Ablängung, Konfektionierung und Beschriftung werden dafür mit Daten versorgt und bereiten selbständig beispielsweise Litzen vor. Ein Verdrahtungsroboter schließt danach die Arbeiten ab. „Der Digitale Zwilling mit einer anschließenden Vorkonfektionierung kann helfen, die Bestückungszeit im Schaltschrankbau um bis zu 90 % zu reduzieren“, lautet das Fazit einer Studie der Universität Stuttgart (Institut für Steuerungstechnik und Werkzeugmaschinen, Schaltplan 4.0, Stuttgart 2017).

Ähnliche Schritte sind auch in der mechanischen Bearbeitung möglich. Der digitale Zwilling bildet hier die Basis für native CNC-Bearbeitungsdaten, die die weitere Automatisierung steuern.

Vielfach wird gegen derart tiefgreifende Maßnahmen eingewandt, sie seien nur bei hohen Stückzahlen wirtschaftlich sinnvoll; der Aufwand für die Modellierung eines virtuellen Schaltschranks mache die Einsparungen bei der Verdrahtung wieder zunichte. Doch das stimmt nicht, zumindest, solange der Anwender die erarbeiteten Modelle durchgängig – zum Beispiel für den Aufbau einer vollständigen Artikeldatenbank – nutzt. Denn auf einer solchen Grundlage können Konstruktionsabteilungen deutlich effizienter arbeiten.

Datenmodelle klären die Details ‚im Gespräch‘

Die Suche nach Informationen verkürzt sich auf ein Minimum. Zeitraubende Details wie Mindestabstände, Verkabelungsräume und Befüllungsgrade von Kabelkanälen werden von den Regelwerken der digitalen Zwillinge automatisch eingehalten. Die Datenmodelle für Litzenlängen und CNC-Bearbeitung werden allein durch die Interaktion der Komponenten untereinander im System erzeugt. Die Bauteile selbst sind ‚intelligent‘, sie wissen, was sie können, benötigen und wie sie miteinander verknüpft werden. Der Elektro-Konstrukteur kann sich unterdessen auf die wertschöpfenden Tätigkeiten fokussieren: die funktionale Entwicklung.

Bild: Harting

Eine besondere Rolle kommt in diesem System den Herstellern von Schaltschrank-Komponenten zu. Denn nur, wenn sie ihre Teile mit vollständigen digitalen Zwillingen versehen, die ohne große Adaption genutzt werden können, funktioniert das Konstrukt. Harting unterstützt bereits seit Jahren die virtuelle Modellierung seiner Komponenten, indem es Daten für verschiedene E-CAD-Systeme wie Eplan oder Zuken E3 zur Verfügung stellt – wobei die Qualität für die Anwendung in den jeweiligen Systemen vorab geprüft ist.

Gesucht: Einheitliche Standards

Die Formate für digitale Zwillinge sind allerdings in der Regel proprietär, was eine besondere Herausforderung darstellt. Denn die Komponenten-Hersteller müssen erheblichen Aufwand betreiben, um die vielen in der Industrie verwendeten Formate bereitzuhalten. Der Anwendungsbereich beschränkt sich meist auf ein System, etwa einen Schaltschrank, und lässt sich nicht über Systemgrenzen transferieren. Ein einheitlicher Datenstandard für digitale Zwillinge wäre der Schlüssel für eine weitere Verbreitung dieses überaus effizienten Ansatzes.

Harting treibt die offene Standardisierung des digitalen Zwillings weiter mit voran. Unter dem Dach der Industrial Digital Twin Association (IDTA) und zusammen mit Microsoft, Siemens und SAP hat die Harting Technologiegruppe einen Technologie-Demonstrator entwickelt, der zeigt, wie die Standardisierung von Daten für industrielle Anwendungen genutzt werden kann.

Mehr zu den digitalen Zwillingen von Harting

Nachgefragt: Digitale Zwillinge in der Praxis nutzen

KEM Konstruktion|Automation: Das Thema des digitalen Zwillings wird schon länger diskutiert, kommt jetzt aber erkennbar in der Praxis an. Warum dauert es relativ lange, bis solch eine Technologie genutzt wird?

Bild: Harting

Dr. Kurt D. Bettenhausen (Harting): Mit ersten Ideen zum digitalen Zwilling bin ich selbst in der Tat vor über 20 Jahren in Berührung gekommen. Entscheidend für den Einzug in die Praxis ist, dass die Technologie nutzbar ist und Vorteile im täglichen Einsatz verspricht. Denken wir etwa an einen Betriebsleiter in der Fertigungsindustrie, der auch juristisch Verantwortung trägt – für ihn sind Einsetzbarkeit und Nutzen die entscheidenden Größen. Dazu kommt: Gerade in der Digitalisierung geht es auch darum, die eigene Belegschaft zu überzeugen und mitzunehmen – erst dann kann der Einsatz digitaler Zwillinge erfolgreich sein. Das ist angesichts der verschiedenen Charaktere keine einfache Aufgabe. Nicht alle sind Technik-Nerds, die neue Technologien immer schnell ausprobieren wollen.

KEM Konstruktion|Automation: Welche Tipps können Sie Unternehmen geben, die den digitalen Zwilling nun einsetzen wollen?

An erster Stelle ist hier die Führungsetage gefragt – sie muss Digitalisierung vorleben. Nur auf diese Weise lassen sich die Mitarbeitenden mitnehmen. Der zweite Punkt ist das Denken in Prozessen – bis hin zum Kunden, über alle Unternehmensteile hinweg. Habe ich diese Prozesse definiert, kann ich sie konsequent digitalisieren. Das wiederum ermöglicht es mir, den Prozess auch zu automatisieren – und damit die Vorteile zu nutzen. Definiere ich die zugrundeliegenden Prozesse nicht sauber, entsteht ein hoher Aufwand für das Customizing und am Ende stecke ich in einer riesigen Komplexitätsfalle.

Um den digitalen Zwilling für inzwischen über 18.000 Produkte anbieten zu können, wurde bei Harting beispielsweise der Schritt hin zum PLM 2.0 gemacht. So konnten wir die Grundlage für die Bereitstellung und Nutzung der digitalen Zwillinge legen. Anstelle des Customizings trat bei uns die Erkenntnis, dass wir besser den ein oder anderen Ablauf ändern – Sonderfälle gibt es damit nur noch in weniger als fünf Prozent aller Fälle. Andernfalls verlagert man nur den Aufwand von denen, die für den Prozess verantwortlich sind, zu denen, die den Prozess abbilden – und das nur, weil erstere den Prozess nicht verschlanken wollen. Das ist gerade bei zum Teil gewachsenen Abläufen mit dahinter stehenden Strukturen keine einfache Aufgabe. Gerade das Infragestellen der eigenen Prozesse führt letztlich aber zum Erfolg. Auf diese Weise wird auch Komplexität handhabbar.

Hier finden Sie mehr über: