Eine Fertigung von Verzahnungen mittels „Freiformfräsen“ hat sich in den letzten fünf Jahren in der Zahnradbranche etabliert. Das Verfahren ist besonders im Großzahnradbereich für Einzel- stücke, Kleinserien oder Ersatzteile effizient und bietet eine Reihe von Vorteilen, um Verzahnungen noch optimaler auszulegen.

Exklusiv in KEM Der Autor Gunther Weser ist Geschäftsführer der GWJ Technology GmbH, Braunschweig

Mit Freiformfräsen lassen sich Modul, Eingriffswinkel, Bezugsprofil oder Flugkreisradius frei wählen, teure Sonderwerkzeuge sind nicht erforderlich und für die Fertigung eignen sich kostengünstige, griffbereite Standardwerkzeuge. Komplexere Bauteile mit Innen- und Außenverzahnungen werden auf einer Maschine bearbeitet, spezielle Verzahnungsmaschinen sind somit nicht mehr notwendig. Innen- und außenverzahnte Stirnräder, Doppelschräg- oder Pfeilverzahnungen, gerad-, schräg- und spiralverzahnte Kegelräder sowie andere Bauteile werden auf ein und derselben Maschine komplett gefertigt.

3D-Zahnform als Ausgangsgeometrie

Voraussetzung für das Freiformfräsen ist eine 3D-Zahnform. Ob diese in Form von 3D CAD-Modellen oder als CNC-Code zur Verfügung steht, ist für das Erreichen der gewünschten Verzahnungsqualität nicht relevant. Die Verwendung von CAD-Modellen bietet jedoch eine höhere Flexibilität bei der Frässtrategie sowie eine gewisse Maschinenunabhängigkeit, denn es können CNC-Bearbeitungszentren unterschiedlichster Hersteller eingesetzt werden.

Für evolventische Verzahnungen ohne Profil- oder Flankenmodifikationen gibt es verschiedene Softwaretools. Diese Geometrien werden schon seit vielen Jahren zur Fertigung mittels Laserschneiden oder Drahterodieren verwendet. Bei evolventischen Verzahnungen mit Profilmodifikationen, wie Kopf- und Fußrücknahmen, oder Flankenmodifikationen, wie Endrücknahmen und Breitenballigkeiten, ist die Verfügbarkeit schon eingeschränkter. Doch für Kegelräder, deren Zahnform wesentlich komplexer ist und statt einer Evolvente eine Oktoide aufweist, sind fast keine professionellen, schnell und einfach zu bedienenden Softwarelösungen erhältlich.

Unabhängige und flexible Zahnradberechnung

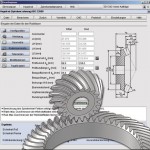

2007 startete GWJ die Entwicklung einer geeigneten Softwarelösung. Ende 2007 wurde die erste Version von „Gearengineer“ für evolventische Stirnräder an einen Hersteller von Universal-Mehrachsbearbeitungszentren ausgeliefert. Nach dem Erfolg mit Stirnrädern, ging die Entwicklung der Software für komplexere Verzahnungen weiter.

Anfang 2010 folgten die Module für gerad- und schrägverzahnte Kegelräder sowie für Klingelnberg Zyklo-Palloid Spiralkegelräder. Die Berechnung der Zahnform erfolgt mittels einer integrierten mathematischen Herstellungssimulation. Dadurch lassen sich Zahnformgeometrien deckungsgleich zu konventionell hergestellten Zahnrädern berechnen und als 3D CAD-Modell ausgeben. Zusätzlich zur Geometrieberechnung ist die Software auch ein ideales Werkzeug zum Berechnen der Tragfähigkeit nach DIN 3990 Methode B und ISO 6336 Methode B. Alle Eingaben beziehungsweise gegebenen Ausgangsdaten werden noch während der Berechnung auf Eingriffsstörungen, Mindestzahnkopfdicke, Unterschnitt und Herstellbarkeit kontrolliert. Die intuitive Benutzeroberfläche ermöglicht ein schnelles und komfortables Arbeiten ohne großen Einarbeitungsaufwand.

Zahnkontaktanalyse und Tragbildvisualisierung

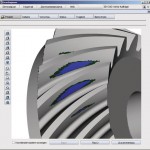

Zur Tragbildvisualisierung enthält die Gearengineer-Software eine lastfreie Zahnkontaktanalyse. Mittels der Simulation des Abwälzvorganges bei gleichzeitiger Kollisionsprüfung und Ermittlung der Kontaktbereiche wird ein lastfreies Tragbild berechnet. Die Kontaktbereiche werden farbig eingefärbt und das Tragbild direkt auf der dreidimensionalen Zahnflanke dargestellt. Entspricht die Position des Tragbildes nicht den technischen Vorgaben, so kann das Tragbild modifiziert werden. Durch die Tragbildvisualisierung vor Fertigungsbeginn entfallen häufige Anpassungsschleifen und das gewünschte Tragbild wird sofort erzielt. Die umfangreichen Erfahrungen der letzten Monate haben gezeigt, dass das simulierte Tragbild mit dem tatsächlichen Tuschiertragbild nach der Fertigbearbeitung mittels Freiformfräsen eine Übereinstimmung von mehr als 90 % aufweist.

Erfahrungen aus der Praxis

In den letzten Jahren wurden auf Basis der Gearengineer-CAD-Modelle eine Vielzahl verschiedener Zahnräder erfolgreich auf Universal-Mehrachsbearbeitungszentren sowohl hart- als auch weichbearbeitet gefertigt. Beispiele dafür sind innen- und außenverzahnte Stirnräder bis zu einem Außendurchmesser von 4 m, großmodulige Stirnräder mit kleiner Zähnezahl, Doppelschrägverzahnungen mit und ohne Lücke, Stirnradsegmente sowie gerad- und schrägverzahnte Kegelräder. Auch hochqualitative Klingelnberg Zyklo-Palloid-Spiralkegelräder bis Durchmessern von 3 m wurden in höheren Stückzahlen hergestellt. Diese Getriebe sind schon seit längerer Zeit im Einsatz und zeigen keine Unterschiede zu konventionell gefertigten Radsätzen. Die erziel- und reproduzierbaren DIN-Verzahnungsqualitäten liegen bei Stirnrädern zwischen 6 und 5. Bei besonderen Randbedingungen, wie zum Beispiel klimatisierte Räumlichkeiten, sind noch bessere Qualitäten erreichbar. Die DIN-Qualitäten bei Kegelrädern liegen, abhängig von beispielsweise Bauteilgröße, Bearbeitungsstrategie, Bearbeitungszentrum, zwischen 6 bis 3.

Blick in die Zukunft

Zur Zeit kommt aus Produktivitätsgründen das Freiformfräsen von Verzahnungen vorzugsweise erst ab einem Modul von etwa 3 bis 4 zum Einsatz. Durch Weiterentwicklungen ist eine zukünftige Bereichserweiterung in Richtung kleinerer Module denkbar. Auch wenn im Großserienbereich die klassischen Herstellverfahren dominieren werden, so ist das Freiformfräsen für Großverzahnungen, Prototypen, Einzelstücke, Kleinserien oder Reparaturfälle vorteilhaft. Verzahnungen lassen sich noch optimaler ohne teure Sonderwerkzeuge realisieren. Dies bietet eine hohe Flexibilität im Engineering und der Fertigung sowie auch die Möglichkeit, bisherige Fertigungsabläufe zu optimieren.

Halle 7, Stand A06

GWJ; Telefon: 0531 129399-0; E-Mail: info@gwj.de

Teilen: