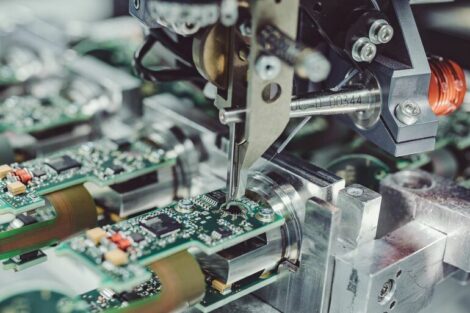

Ein neu entwickeltes, berührungsloses 3D-Prüfsystem von MS3D lässt sich direkt in die Produktionslinie integrieren und überprüft dort in wenigen Sekunden das gesamte Bauteil. Durch die Auswertung von bis zu 15 Mio. Laser-Datenpunkten innerhalb einer Sekunde gewährleistet es eine Messgenauigkeit von bis zu 1 µm.

Die Autorin: Nicola Huber, Journalistin, München

Das sogenannte BoreInspection-System misst dreidimensional Bohrungen, Innengewinde, Bandmessungen, innere Feinnuten, Senkbohrungen und sogar zylindrische Objekte und deckt so direkt in der Fertigungslinie innere Formdefekte auf. Rund 50 Charakteristika der mit Rillen, Kanten oder Wülsten teils komplexen Teile können mithilfe des Geräts geprüft werden. „Innerhalb von wenigen Sekunden nehmen besondere konfokale Weißlichtsensoren oder Laserscanner – je nach Innendurchmesser – inline insgesamt bis zu 15 Millionen Datenpunkte auf und berechnen die Abweichungen der Geometrie oder der Oberflächenaspekte“, erklärt Dr. Marc Rosenbaum, Gründer von Mesure-Systems-3D (MS3D). „Dadurch stellt das Gerät die Genauigkeit aller produzierten Teile mit einer Präzision von bis zu 1 µm sicher, ohne dafür aufwändig Proben in Prüfräumen untersuchen zu müssen.“ Das Prüfsystem, mit dessen Hilfe neben Gewinden auch Profile und komplette 3D-Geometrien einzelner Oberflächen-Bauteile überprüft werden können, ist seinen Angaben zufolge weltweit einzigartig. Mit der Technik ist das Unternehmen in der Lage, berührungslos und inline vor allem die Geometrie von Kurbelgehäuse-Zylindern zu überprüfen und etwaige Formdefekte sofort aufzuspüren.

Kurze Durchlaufzeit bei hoher Genauigkeit

In einem automatisch ablaufenden Prozess senkt sich der Sensor Richtung Bohrloch, folgt entweder dem spiralförmigen Verlauf des Gewindes, einer geraden Mantellinie oder macht mehrere Rotationen, um in verschiedenen Abschnitten die unterschiedlichen Abstände zur Oberfläche zu messen. Ein Lichtstrahl gibt mithilfe der Weißlichtsensoren in hoher Frequenz kontinuierlich die Distanz zwischen der Sensorachse und der Bohrung an. Dank relevanter querschnittsbezogener Punkte sind die Daten aus der Messung genau genug, um das Bauteil vollständig zu überprüfen, einschließlich möglicher Defekte der Oberfläche oder des Rillenabstands. Beschädigte oder fehlende Einschraubgewinde können so leicht aufgedeckt und das Teil aussortiert oder nachgebessert werden.

Die Bemessungszeiten der einzelnen Bauteile sind äußerst gering. „Teilmessungen nehmen, abhängig von der Genauigkeit, etwa zwei bis zehn Sekunden in Anspruch“, so Rosenbaum. Das manuelle Laden des Bauteils dauert, je nach Fixierung, eine bis drei Sekunden, automatisch läuft das Ganze in einer halben bis einer Sekunde ab. Diese Zeitangabe gilt ebenso für das Entladen. Innerhalb von nur einer Sekunde kann die komplette Geometrie berechnet werden und auch für die Oberflächenaspekte dauert die Messung nur drei bis zehn Sekunden – abhängig von der benötigten Genauigkeit und der Größe des Bohrlochs.

Individuelle Anpassung an die Produktionsumgebung

Mit einer Messgenauigkeit im μm-Bereich, einer äußerst hohen Ausfallsicherheit und vor allem der Reproduzierbarkeit der Ergebnisse erhöht BoreInspection die Wirtschaftlichkeit in der Autoindustrie, der Luft- und Raumfahrt, der Uhrenherstellung oder eben der Feinmechanik. Vor allem die Serienfertigung kann von einer Null-Fehler-Produktion profitieren und dabei Zeit und Geld einsparen. „Dank flexibler Einstellungen können zudem nicht nur einzelne Bauteile, sondern sogar komplette Produktbereiche überwacht werden“, so Rosenbaum weiter. Ob es sich dabei um Aluminium, Titan, spiegelnde Oberflächen, rostfreien Stahl, Carbonfasern oder Glas handelt, spielt keine Rolle. Auch werden für das Messgerät keine expliziten Einspannvorrichtungen benötigt. Um für jeden Kunden eine optimale Fertigungskontrolle zu garantieren, wird die Lösung direkt auf die jeweiligen Anforderungen zugeschnitten. Beispielsweise kann das System so eingerichtet werden, dass es für eine breite Palette von Bauteilen passend ist.

Durch die frühzeitige Prüfung in der Produktion senkt der Anwender auch effektiv Kosten, da fehlerhafte Werkstücke sofort aussortiert werden, statt sie noch weiter aufwändig zu bearbeiten, nur um sie bei der Endprüfung doch entsorgen oder aussortieren zu müssen. Des Weiteren gibt es dank der hochpräzisen Messungen weniger Reklamationen, die wiederum Kosten verursachen würden. Die 3D-Überprüfung erfolgt komplett automatisch. Ebenso werden selbsttätig Reporte erstellt und gespeichert. Darüber hinaus ist BoreInspection durch die Robustheit und Funktionssicherheit des Systems für den Einsatz in der rauen Produktionsumgebung ausgelegt, in der das Gerät meist eingesetzt wird. „Selbst wenn es 24 Stunden am Tag an 365 Tagen eingesetzt wird, fallen äußerst geringe Instandhaltungsarbeiten an“, berichtet Rosenbaum. I

Teilen: