Eines der größten Fami-lienunternehmen in Deutschland bedient mit den Produktgruppen Wälz- und Gleitlager – rotativ und linear – sowie Motoren-, Getriebe und Präzisionselemente einen weltweiten Kundenstamm. Sowohl in der Automobilindustrie als auch im Maschinenbau finden sich an vielen Stellen intelligente Lösungen.

Dr. Grunau wurde 1956 in Duisburg geboren und studierte in Paderborn Maschinenbau mit dem Schwerpunkt Konstruktion und Entwicklung. Mittelpunkt seiner Forschungstätigkeit am Institut für Werkstoff- un Seither ist er bei der INA Wälzlager Schaeffler oHG beschäftigt. Nach Aufbau eines Versuchsbereiches für Linearführungen leitete er mehrere Jahre die Abteilung „Anwendungstechnischer Versuch”, bis er 1993 die Leitung des Zentralbereiches Versuch übernahm. Seit 2000 ist er für die Zentrale Technik der Unternehmensgruppe zuständig, mit den Aufgabenbereichen weltweiter Entwicklungsservice und produktlinien-übergreifender Basisentwicklungen.

Das Produktspektrum der INA Unternehmensgruppe reicht von Freiläufen mit drei Millimetern Wellendurchmesser für Kopierer, über hochbelastbare Zylinderrollenlager für Windkraftanlagen, bis hin zu Lagern mit mehr als einem Meter Wellendurchmesser für Computerthomographen im Maschinen- und Anlagenbau. Im Bereich Fahrzeugtech-nik bietet der Hersteller sowohl Standardlager als auch hochkomplexe Produkte wie Nockenwellenversteller zur Leistungserhöhung und Abgasreduzierung von Pkw-Verbrennungsmotoren.

Die Breite des Produktangebots mit dem zugehörigen Entwicklungs- und Produk-tions-Know-how garantiert maßgeschneiderte Anwendungslösungen für den Kunden.

Kundennahe Entwicklungspartnerschaft weltweit

Marktanalysen zeigen immer wieder, dass Produkte nur dann erfolgreich sind, wenn der Entwickler sein Entwicklungsziel am Kundenbedarf ausgerichtet hat. Wichtigstes Ziel ist es daher, die Produkte in Bezug auf den Kundennutzen zu optimieren. Dazu arbeitet das Herzogenauracher Unternehmen bereits früh in der Entwicklungsphase mit den Kunden zusammen.

Schon in der Produktplanungsphase führen Außendienst- und Anwendungsingenieure intensive Beratungsgespräche mit den Kunden. Dabei werden die Anforderungen an das spätere Gesamtsystem herausgearbeitet. Nur so wird es möglich, dass das INA-Produkt in Form eines Einzelteils, eines Systems oder auch eines Subsystem im Gesamtsystem die gewünschte Leistung mit bester Kosten-Nutzen-Rela-tion erbringen kann. Garant hierfür sind ein technisch orientierter Außendienst und Anwendungstechniker in allen wichtigen Industriestaaten der Erde. Diese Mitarbeiter sorgen für eine individuelle Betreuung der Kunden und verhindern zum Beispiel bereits in der Anfangsphase eines Projektes Missverständnisse auf Grund sprachlicher oder kultureller Barrieren.

Interner Know-how-Transfer

Die größten Kunden der Unternehmensgruppe kommen aus dem Maschinenbau und der Automobilindustrie. Doch gerade hier unterscheiden sich die Anforderungen an die Produkte oft wesentlich. In vielen Fällen steht im Maschinenbau die Präzision im Vordergrund, in der Automobiltechnik hingegen die große Stückzahl bei gleichzeitig hoher Zuverlässigkeit. Da beide Anforderungsfelder bedient werden, gelingt es häufig, in den Produkten alle Vorteile zu ver-einen.

So kann zum Beispiel eine für Automobilteile entwickelte Fertigungstechnologie auch für Maschinenbauteile angewandt werden – so geschehen unter anderem bei den Vorschubspindellagern des Typs ZKLR. Die Gehäuse werden spanlos in Großserie hergestellt – mittels eines aus dem Automobilbereich entlehnten Kaltumformverfahrens – die zugehörigen Lager spanend. Diese Kombination von Technologien führt zu einer für den Einsatzfall optimalen Lösung mit einem guten Preis-Leistungs-Verhältnis.

Aber auch in die andere Richtung ist der Know-how-Transfer nützlich. So wurde zum Beispiel der gelagerte Freilauf mit kleinem Querschnitt, wie er aus dem Maschinenbau und der Bürotechnik bekannt ist, für Anwendungen im Automobilbereich weiterentwickelt. Jetzt reduziert dieses Bauteil Drehschwingungen im Aggregate-Riementrieb. Erst so konnten die heutzutage hohen Kundenanforderungen an die Gebrauchsdauer und den Laufkomfort bei Pkw-Dieselmotoren erfüllt werden.

Produktverbesserung durch Grundlagenforschung

Zentraler Baustein für erfolgreiche, kundenorientierte Produkte ist – zusätzlich zur Kenntnis dessen, was der Kunde jetzt und in Zukunft benötigt – auch das Wissen über grundsätzliche Zusammenhänge. Dies bedeutet, dass der Entwickler schon in der frühen Produktentwicklungsphase wissen muss, was mit welchen Werkstoffen und welchen Fertigungsverfahren möglich ist und welche Produkteigenschaften sich daraus ergeben.

Innerhalb der Unternehmensgruppe werden deshalb auch lokal gewonnene Erkenntnisse und Forschungsergebnisse zentral erfasst, um dann wieder global genutzt werden zu können. Alle Kunden treffen somit weltweit auf eine gleich hohe Wissensbasis in der Produktentwicklung. Außerdem werden die Entwicklungen, die zu verbesserten oder neuen Produkten führen sollen, zentral vom Stammsitz Herzogen-aurach aus gesteuert. Die Bearbeitung dieser Themen erfolgt bei Bedarf in internationalen Teams. So werden Ressourcen optimiert und Entwicklungszeiten verkürzt, da immer die Stellen mit dem jeweils größten Wissen für das entsprechende Fachgebiet einbezogen sind.

Ein Beispiel sind die speziellen, am Stammsitz entwickelten Werkstoffe, die es in Kombination mit abgestimmten Wärmebehandlungsverfahren ermöglichen, Lager mit amagnetischen Eigenschaften zu produzieren. Hauptanwendungsgebiet für diesen härtbaren austenitischen Wälzlagerstahl sind Linearführungen für die Medizintechnik.

Umformtechnologie schont Ressourcen

Bei jeder Produktneuentwicklung stellt sich die Frage nach dem besten Fertigungsverfahren. Für die üblicherweise verwendeten gehärteten Stähle ist die klassische Fertigungstechnologie spanende Bearbeitung, Wärmebehandlung und spanender Feinbearbeitungsprozess.

Mit entsprechendem Technologie-Know-how gelingt es aber auch, selbst Wälzlagerlaufbahnen durch einen Umformprozess so präzise herzustellen, dass nach der Wärmebehandlung keine mechanische Feinbearbeitung mehr notwendig ist. Solche Fertigungsverfahren sind in der Regel für größere Stückzahlen wirtschaftlich und senken den Materialeinsatz für das Produkt. Zusätzlich zur Materialeinsparung vermindert sich die Menge an benötigten Kühlschmierstoffen – ein wesentlicher Beitrag zur Schonung der Umwelt.

Systementwicklung vernetzt Kompetenzen

Auch für INA gewinnt der Systemgedanke immer mehr an Bedeutung. Das heißt, bei der Produktneuentwicklung darf nicht nur auf das eigene Produkt gesehen werden, sondern auch auf die Funktion des Gesamtsystems. Auf Grund dieser Sichtweise werden bereits im frühen Entwicklungssta-dium die Nahtstellen zur Umgebungskonstruktion und zu anderen Produkten analysiert und definiert. Das führt in intensiven Gesprächen mit dem Kunden dazu, dass alle an der Entwicklung beteiligten Partner ihre volle Kompetenz einbringen und die Systemschnittstellen je nach Lage der Kernkompetenzen und des Know-hows angepasst werden können. Dies stellt den effektiven Einsatz aller Beteiligten im Entwicklungsprozess sicher.

Daraus folgt in der Praxis, dass in einigen Fällen „nur eine Lagerung” geliefert wird, in anderen Fällen wiederum zum Beispiel komplette, einbaufertige Schalteinheiten. Diese Baueinheiten, auch “innere Schaltungen” genannt, sparen bis zu 2 kg Fahrzeuggewicht, wodurch der Kraftstoffverbrauch und damit die Umweltbelastung reduziert werden. Ein zunehmend wichtigeres Kriterium für die Kaufentscheidung des Automobilkunden.

Entwicklungsschritte an Erfordernisse anpassen

Um eine Entwicklung zu beschleunigen und zu verbessern, steht heutzutage eine Vielzahl moderner, rechnergestützter Entwicklungswerkzeuge zur Verfügung. Bei dem Lagerspezialisten stützt man sich dabei auf einen großen Fundus an experimentellen Ergebnissen und ein breites Anwendungs-Know-how. Dieses Basiswissen wird ständig durch weitere Untersuchungen erweitert und fortwährend mit neuen experimentellen Ergebnissen abgeglichen.

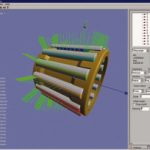

So ist der Hersteller unter anderem durch selbst entwickelte Softwarewerkzeuge in der Lage, Lagerungen auch für komplexe Getriebe auszulegen. Beispielsweise berücksichtigt das hauseigene Programm Bearinx die Verformungen der Lager auf Grund der anstehenden Belastungen innerhalb der gesamten Konstruktion. Dies gestattet dem Benutzer, kritische Last-Drehzahl-Kombinationen und Schaltzustände sehr schnell zu identifizieren. Für noch detailliertere Betrachtungen ist es sogar möglich, Kinematik und Kräfte des einzelnen Wälzkörpers im Lager zu ermitteln und somit Anwendungsgrenzen unter extremen Bedingungen zu prognostizieren.

Für jede Neuentwicklung werden Art und Umfang der eingesetzten Werkzeuge zielgerichtet ausgewählt und der jeweiligen Thematik angepasst. So wird durch einen wirtschaftlichen Einsatz der Ressourcen der gesamte Entwicklungsaufwand optimiert, und außerdem erweitert der Hersteller dadurch seine Wissensbasis kontinuierlich. Mehrere hundert Mitarbeiter sind weltweit in vernetzten Strukturen in diesen Prozess eingebunden.

Die Kunden profitieren von dieser Strategie. Sie erhalten die eigens auf ihre Bedürfnisse zugeschnittene Anwendungslösung in kürzester Zeit.

Internet

Ausführliche Informationen

Image-Broschüre

KEM 501

Verpflichtung zur Qualität weltweit

Sehr früh schon erkannten die Firmengründer, die Brüder Dr.-Ing. E. h. Georg und Dr. Wilhelm Schaeffler, dass ein großes Industrieunternehmen nur dann bestehen kann, wenn es weltweit agiert. Bereits in den Fünfziger-Jahren wurde die erste Fertigungsstätte in Übersee, in Brasilien gegründet. Mit 42 Vertriebsniederlassungen und 40 Werken auf fünf Kontinenten trägt INA dem Globalisierungsgedanken heute Rechnung.

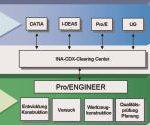

Standortunabhängige, hohe Produkt- und Entwicklungsqualität und weltweiter Ressourcenausgleich sind nur mit weltweit gültigen Standards möglich. Die INA-Methode, dies zu erreichen heißt „zentrale Dezentralisierung”. Dies bedeutet, Entwicklungs-, Produktions- und Qualitätsverfahren sowie Standards in einem zentral gelenkten System zu definieren. Durch weltweiten Informationsfluss und ein weltweit einheitliches Auditierungssystem können diese Standards ständig den internationalen Markterfordernissen angepasst werden.

Teilen: