Inhaltsverzeichnis

1. Wareneingang und Qualitätskontrolle

2. Probennahme und Dokumentation beim selektiven Lasersintern

3. Neue Norm DIN SPEC 17071

Für den Aufbau seiner Produktion hat ein deutsches mittelständisches Unternehmen den TÜV Süd Product Service beauftragt, sein Qualitätsmanagement rund um die additive Fertigung zu prüfen. Das Unternehmen, das unter anderem Teile für Pumpen herstellt, möchte mit einer Zertifizierung die Risiken neuer Technologien minimieren, seine Investitionen sichern und sich vom Wettbewerb differenzieren. Auf der anderen Seite sollen seine Kunden, die aus dem Maschinen- und Gerätebau, der Medizintechnik sowie aus der Lebensmittel-, Automobil- und Möbelindustrie stammen, von mehr Sicherheit und Vertrauen in die Qualität der Produkte und damit von einer geringeren Anzahl von Lieferantenaudits profitieren. Bei einer Zertifizierung rückt die gesamte Prozesskette in den Fokus: Die externen Auditoren begutachteten die Materialprüfung und die gesamte Führung des Fertigungsprozesses. Auf der Frage, ob die Maschinenabnahme transparent ist und reproduzierbar dokumentiert wird, lag der Hauptaugenmerk der Prüfer. Die Bediener, Ingenieure und QM-Manager sowie den Vertrieb und die Projektleiter hatten die Prüfer dabei ebenfalls im Blick.

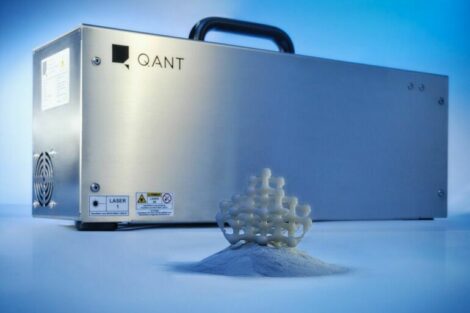

Ein Beispiel für ein additives Fertigungsverfahren ist das selektive Lasersintern (SLS). Hier wandelt eine punktgenaue Hitzeeinwirkung Pulver schichtweise in einen festen Kunststoff um. Unterschiedlichste Parameter müssen dafür bezogen auf den Ausgangswerkstoff und das Design eingestellt werden. Dazu gehören die Laserenergie, die Belichtungsgeschwindigkeit und die Bautemperatur. Nur wenn das Pulver vollständig durchgeschmolzen ist, stimmen die Festigkeitswerte des späteren Bauteils. Eine gleichbleibende Qualität der Rohstoffe ist wichtig – gerade für Kleinserien.

Wareneingang und Qualitätskontrolle

Das angelieferte Pulver nimmt das Unternehmen nur an, wenn zuvor Laboranalysen und ein Rieseltest die bestellten Parameter bestätigen. Denn der Feuchtigkeits- und der Feinstgehalt oder die Schüttdichte sind für die Energieaufnahme des Pulvers und damit für das spätere Schmelzverhalten entscheidend. Wo nicht durchgängig mit Handschuhen gearbeitet wird, können auch winzige Mengen Hautschuppen, Haare oder Talg zu Verunreinigungen führen.

Weil selbst PE-Säcke nicht 100% wasserdicht sind, können Kunststoffpulver Feuchtigkeit aufnehmen. Das verringert mitunter die Festigkeit des Endprodukts signifikant. Bei Bedarf muss die Lieferung nachträglich mittels Trockenluft fluidisiert werden. Auch die Temperatur der Ausgangstoffe ist ein Faktor. Wurde zu kühl angeliefert, sind bis Produktionsstart eigens klimatisierte Zwischenlager erforderlich.

Für Serien oder bei kurzen Lieferzeiten werden auf verschiedenen Maschinen die gleichen Bauteile produziert. Die übergreifende Einstellung ist eine besondere Herausforderung, da sich einige Anlagen selbst herstellerseitig mitunter nicht exakt gleich kalibriert lassen. Verbunden mit teils fluktuierender Pulverqualität oder bei unterschiedlichen Umgebungsbedingungen erfordert es bisweilen langjährige Erfahrung, um die zugehörigen Parametersätze auch unterschiedlicher Maschinen aufeinander abgestimmt auszubalancieren.

Probennahme und Dokumentation beim selektiven Lasersintern

Zur Qualitätskontrolle nimmt das Unternehmen mitunter Rückstellproben aus der laufenden Fertigung, die vakuumiert eingeschweißt werden. Anhand eines normierten Zugversuchs lassen sich typische Materialkennwerte wie Streckgrenze, Zugfestigkeit und Bruchdehnung bestimmen. Die Prüfmaschine misst den Weg und visualisiert den Zusammenhang zwischen Spannung und Dehnung der Probe in einem zugehörigen Diagramm. Die Umgebungsbedingungen und die Kalibrierung der Prüfmittel sind entscheidend für einheitliche Ergebnisse. Auch der Prüfplan hat einen großen Einfluss auf die Qualitätssicherung, da anisotrope und damit von der Orientierung abhängige Bauteileigenschaften relevant sein können.

Wechselwirkungen entlang der Prozesskette zeigen, wie wichtig eine vollständige Dokumentation ist. Sie sollte nicht nur den Umgang mit den Rohstoffen umfassen, sondern auch die Wartung oder die Kalibrierung von Prüfmitteln. Eine lückenlose Historie zu den Werkstoffen, Bauteilen und CAD-Prozessen sowie ein reproduzierbares Datenhandling eine Grundvoraussetzung. Neben dem Betrieb der Anlage dokumentiert das Unternehmen auch das Ausgangsmaterial und dessen Management sowie den Fertigungsprozess selbst – vom Wareneingang über die Parametrierung der Maschinen bis zum ausgelieferten Bauteil. eve

Prüfung und Zertifizierung additive Fertigung:

Kontakt:

TÜV SÜD Product Service GmbH

Commercial Products Germany

Ridlerstraße 65

80339 München

info@tuev-sued.de

www.tuev-sued.de

PLUS

Neue Norm DIN SPEC 17071

Bei der Zertifizierung Additive Manufacturer begutachten TÜV Süd-Experten die Mitarbeiter und Maschinen, aber auch die Werkstoffe, Prozesse und Methoden von Unternehmen. Neben technologieübergreifenden und technologiespezifischen Standards und Normen kommt dabei die DIN SPEC 17071 zum Einsatz. Hierzu das Wichtigste:

- Sie ist eine Vorgehensweise für die Qualifizierung von Fertigungszentren, in denen additive Fertigungsverfahren zum Einsatz kommen, die unabhängig vom eingesetzten Werkstoff und Fertigungsverfahren ist.

- Als additive Fertigungszentren sind dabei alle Fertigungsstätten zu betrachten, die die Prozesskette der additiven Fertigung abbilden und Bauteile für Endanwendungen fertigen; beispielsweise als Fertigungsdienstleister oder als interner Bereich eines größeren Unternehmens.

- Ziel der Verfahrensqualifizierung ist die Sicherstellung der Produktqualität durch Überwachung und Regelung von qualitätsrelevanten Merkmalen und Faktoren entlang der Prozesskette.

Die DIN SPEC 17071 ist ein Leitfaden und erscheint Mitte November 2019.