Die meisten ABS-Bauteile werden mit konventionellen Fertigungsmethoden wie Spritzgussverfahren hergestellt. Die industrielle additive Fertigung wird jedoch zunehmend beliebter für die schnelle Herstellung von ABS-Prototypen und die kostengünstige Fertigung von Endteilen mit geringen Stückzahlen. Die Möglichkeit der Produktion von Bauteilen aus echtem technischem ABS mit hochwertigeren 3D-Druckern ist inzwischen weit verbreitet. Der additiven Desktop-Fertigung fiel es jedoch lange Zeit schwer, diese Bauteile so zuverlässig und reproduzierbar zu fertigen wie es Produktdesigner oder Ingenieure erwarten würden.

Das Problem beruht auf der hohen Temperaturbeständigkeit sowie dem hohen Schmelzpunkt von ABS. Beim Abkühlen lösen sich Schichten ab, dies führt zu einer erheblichen Schwächung der Bauteilstruktur und letztlich zu Krümmungen und Rissen – der Grund für die ursprüngliche Entscheidung für ABS verliert hierdurch wesentlich an Bedeutung. Wenn ein Bauteil durch Löschen abgekühlt wird, wirken wegen des Luftkontakts Schrumpfungskräfte darauf ein. Wenn man mit einem Desktop-3D-Drucker Bauteile aus ABS fertigt, sind ein kontrollierter Abkühlungsprozess und eine geschlossene Kammer daher zu empfehlen. Je größer das Bauteil, desto wahrscheinlicher ist es, dass Schrumpfungskräfte eine Rolle spielen und das Ergebnis verkrümmt oder verdreht ist.

Echtes ABS versus PLA

Einige Ingenieure verzichten möglicherweise gänzlich auf ABS und verwenden andere Materialien wie Polyactide (PLA). Dieses erfordert normalerweise eine geringere Drucktemperatur von 190–230°C (bei ABS werden 210–250°C empfohlen). Außerdem besteht ein geringeres Krümmungsrisiko. Der niedrige Schmelzpunkt von PLA hat jedoch seinen Preis: Bei einer Erhitzung über 50°C geht ein Großteil der Zugfestigkeit verloren und dies führt dazu, dass das Bauteil brüchig wird.

Ingenieure lassen sich von einem chemischen Problem nie beirren, und wer fest entschlossen ist, an ABS festzuhalten, der kann die Qualität der Bauteile mithilfe verschiedener „Tipps“ oder alternativer Ansätze verbessern. Die meisten Lösungen laufen auf zwei grundlegende Vorgehensweisen hinaus: entweder man wechselt das Material oder den 3D-Drucker.

Im Internet findet man zahlreiche modifizierte ABS-Materialien: thermochromische und durchsichtige, schwer entflammbare und sogar phosphoreszierende Materialien. Ingenieure können dank dieser chemischen Anpassungen frei wählen, welche Formel am besten zu ihrer spezifischen Anwendung passt.

Diese geänderten Formeln haben aber in der Regel ihren Preis und oft sieht man ABS mit dem Zusatz „optimiert für 3D-Druck“. Chemisch modifiziertes ABS kann die Wärmebeständigkeit verbessern – entweder durch Hinzugeben eines Zusatzstoffs oder durch einen höheren Polybutadienanteil (das B in ABS). Man muss dies jedoch abwägen gegenüber einigen Nachteilen: niedrigere Formbeständigkeitstemperaturen, geringeres Zugmodul und geringere Zugfestigkeit. Dies kann zu einem minderwertigeren Produkt führen, das völlig ungeeignet ist für viele Hochleistungsanwendungen, bei denen ABS verwendet wird, wie etwa in der Fertigung von Bauteilen für die Automobil- und Luftfahrtbranche.

Stellschraube Temperatur

Wenn eine Änderung des Materials nicht den gewünschten Effekt hat, dann ist es naheliegend zu schauen ob es möglich ist den 3D-Drucker selbst zu manipulieren. Bei vielen der inzwischen auf dem Markt erhältlichen Desktop-3D-Druckern können Nutzer die Temperatur der Bauplatte steuern. Mit einer temperaturgesteuerten Heizplattform kann die Wärme teilweise an die Unterseite des 3D-gedruckten Bauteils geleitet werden. Dies verringert das Risiko einer Schichtablösung. MakerBot nutzte diesen Ansatz bei seinen früheren 3D-Druckern, musste jedoch feststellen, dass der Effekt gering ist. Die Temperatur kann mithilfe dieser Technik nicht gleichzeitig bei allen Schichten des Bauteils einheitlich gesteuert werden und ist daher anfälliger für Krümmungen und Risse.

Die Entwicklung der neuen Produktreihe der Method-Drucker zielte darauf, die Temperatur der Baukammer zu steuern und nicht nur die Temperatur der Bauplatte. Statt einer einfachen Beheizung der Unterseite bietet die geschlossene Kammer die Möglichkeit des Wärmeumlaufs innerhalb der Kammer, indem Luft von beiden Seiten weitergeleitet wird. Dies ermöglicht eine bessere Kontrolle, da jede Schicht in einer Umgebung mit der gleichen Temperatur gedruckt wird und es nicht erforderlich ist, an den Druckereinstellungen „herumzuspielen“. Mit dieser Technologie können Ingenieure maßgenaue ABS-Bauteile für gewerbliche Anwendungen kostengünstiger als bei einer herkömmlichen Fertigung erstellen.

Additiv gefertigte ABS-Bauteile für Jedermann

Aber auch bei dem neuen Ansatz der Temperatursteuerung der Baufläche hat man immer noch mit Herausforderungen zu kämpfen. Da sich der Extruder in einer wärmeren Umgebung befindet, besteht ein Expansionsrisiko. Warum also überhaupt ABS, wenn Desktop-3D-Drucker, die ABS verwenden, ein grundlegendes Wärmeproblem haben?

Die Erklärung liegt in der Vision der Fertigungsindustrie der Zukunft: ein auf additiver Fertigung basierendes dezentralisiertes, bedarfsgerechtes Produktionsmodell. Für die Massenproduktion wird in Spritzgussverfahren verarbeitetes ABS in den kommenden Jahren weiterhin die erste Wahl bleiben, weil es schnell geht und kostengünstig ist. Aber wenn Stückzahlen im zwei-, drei- oder sogar vierstelligen Bereich bzw. individuell angepasste Produkte hergestellt werden, ist die additive Fertigung klar im Vorteil. Dies sprengt die herkömmliche Wirtschaftlichkeitsanalyse, die bei der Entwicklung von Werkzeug, von Prototypen oder von Endbauteilen normalerweise zum Einsatz kommt. Designs können schneller getestet und reproduziert werden. Dies beschleunigt die Innovation und die Markteinführung, und all dies zu weitaus geringeren Kosten als bei konventionellen Methoden.

Die Nutzung mit echtem technischem ABS ermöglicht es, die Vorteile der additiven Fertigung einer breiteren Zielgruppe zugänglich zu machen. Im Gegensatz zu traditionellen 3D-Druck Methoden können Ingenieure, die bisher große und teure Industrie-3D-Drucker verwenden mussten, nun kostengünstig ihren ABS-Anforderungen gerecht werden. Deshalb ist der kürzlich eingeführte 3D-Drucker Method X ein wichtiger Schritt für die technische additive Fertigung. Er bietet Konstrukteuren Zugang zu technischem ABS für präzisere Funktionsprototypen, sowie stabilere und zuverlässigere Produktionsbauteile. eve

Details zu den Method-3D-Druckern:

Kontakt:

MakerBot Europe GmbH & Co. KG

Airport Boulevard B 120

77836 Rheinmünster

Tel: +49 (7229) 7772–999

eu-contact@makerbot.com

https://www.makerbot.com/de/

PLUS

Anwenderbeispiel

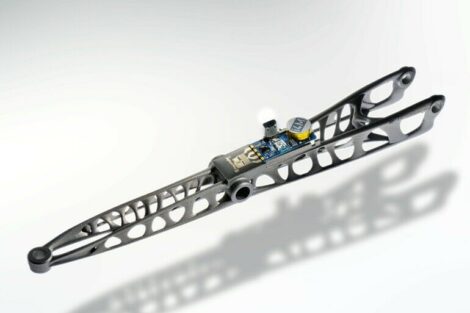

Um die Gestaltung seiner individuellen Roboterendeffektoren an die Produktionshalle anzupassen, musste das Unternehmen All Axis Robotics aus Dallas, Texas, einen maßgeschneiderten ABS-Bauteilschleifer fertigen. Mit dem 3D-Drucker Method X konnte das Team den Schleifer in wenigen Stunden aus äußerst hartem und beständigem ABS-Material fertigen und so die hohen Kosten und langen Vorlaufzeiten, die bei externen Lieferanten in der Regel anfallen, vermeiden. Videotipp: