Inhaltsverzeichnis

1. Vorteile der additiven Fertigung bei kleineren Losgrößen

2. Laser-Sinter-System Eos P 770 als ideale Lösung

3. Lasersintern reduziert Teileanzahl

4. Nachbearbeitung entfällt

5. Vorteile der Eos P 770

Armaturen müssen stets gangbar sein. Besonders bei älteren Armaturen kann jedoch viel Kraft nötig sein, um dies zu gewährleisten. „Dann müssen mehrere Mitarbeiter die Armatur mit hohem Kraftaufwand ein paar Mal auf- und zudrehen, um diese wieder gangbar zu machen“, erläutert Daniel Bohle, Konstrukteur der 3S Antriebe GmbH, Berlin. Mit einem Schieberdrehgerät und diversen Zubehörteilen lässt sich jedoch der Anteil an körperlicher Arbeit reduzieren.

3S Antriebe hat ein solches Schieberdrehgerät für den weltweiten Einsatz entwickelt: Das 3S AIG XS kann bis zu 900 Nm Kraft an die Armatur bringen; dank entsprechender Hebelwirkung lässt sich die Maschine bis zu 250 Nm von nur einer Person bedienen. Das Gerät ist kein Massenprodukt. Daher war der Hersteller vor die damit einhergehenden Herausforderungen gestellt: Qualitätsschwankungen mit teuren Nacharbeiten, Herausforderungen beim Preis und mangelnde Transparenz bei der Preisgestaltung. Hinzu kam ein relativ hohes Maß an Komplexität der Baugruppe durch verschiedene Techniken und Materialien.

Vorteile der additiven Fertigung bei kleineren Losgrößen

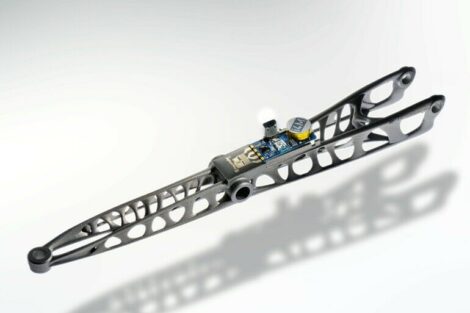

Aufgrund dieser Herausforderungen drängte sich die additive Fertigung für das 3S AIG XS fast auf – weil sie eben auch für kleinere Losgrößen wirtschaftlich und flexibel nutzbar ist. Nachdem das eigentliche Gehäuse wegen seiner Komplexität von Anfang an auf diese Weise hergestellt wurde, legte Daniel Bohle den Fokus auf den Griff des Schieberdrehgeräts: „Das Bauteil war früher aus Metall gefertigt, wofür wir mehrere Partner benötigten. Wir fertigen zwar in Serie, aber es ist natürlich keine Massenproduktion mit Millionen Stück. Die additive Fertigung ermöglicht uns hier, unabhängiger und mit einem zentralen Ansprechpartner zu agieren“, erläutert der Konstrukteur.

Laser-Sinter-System Eos P 770 als ideale Lösung

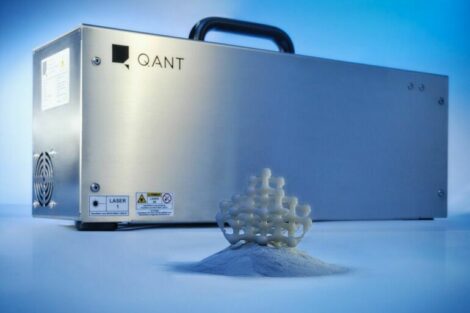

Dieser Partner ist Hasenauer & Hesser. Hans-Jörg Hesser aus der Geschäftsführung erklärt ein paar Details zum Auftrag: „Unser Kunde benötigte bei kurzen und verlässlichen Lieferfristen ein präzise und wirtschaftlich zu fertigendes Bauteil, und das trotz einer vergleichsweise kleinen Losgröße. Funktionsintegration spielte dabei nur eine untergeordnete Rolle, ist aber ebenfalls dabei.“ Mit der Eos P 770 verfügt das Unternehmen über einen geeigneten industriellen 3D-Drucker. Die Eos P 770 der Eos GmbH mit Sitz in Krailling bei München ist ein Laser-Sinter-System mit zwei Lasern zur Herstellung großer Bauteile und zur industriellen Fertigung mit hohem Durchsatz. Sie besitzt eine sehr große Baufläche. Durch neue Hard- und Softwarefeatures ist der industrielle 3D-Drucker um bis zu 20 % produktiver als sein Vorgängersystem. Mit derzeit zehn verfügbaren Kunststoffwerkstoffen und 18 Material/Schichtstärken-Kombinationen besitzt der 3D-Drucker zudem eine hohe Materialvielfalt. Beim Bau des Griffs setzt Hasenauer & Hesser auf PA 12 (PA 2200). Das stabile und langlebige Polymer ist sehr leicht und sorgt so mit der 3D-optimierten Bauweise für Gewichtsersparnis.

Lasersintern reduziert Teileanzahl

Den eigentlichen Produktionsprozess führt Hasenauer & Hesser in bewährter Form aus: CAD-Daten bilden die Grundlage, das SLS-System von Eos erstellt den Griff im Anschluss im Schichtbauverfahren. Die erwähnte Funktionsintegration ermöglicht, den Schalter ergonomisch günstig direkt im Griff zu platzieren. Entscheidend ist jedoch, dass bei der gewählten Lösung bei maximaler Flexibilität die Komplexität der Lieferkette reduziert werden konnte: So wird der von Daniel Bohle neu konstruierte Griff in einem „Druck“ gefertigt – die Anzahl der Teile reduzierte sich damit von neun auf ein einziges. Musste das Unternehmen zuvor noch mit jeweils vier Zulieferern zusammenarbeiten, ist es nun ausschließlich Hasenauer & Hesser. „Das vereinfacht schlichtweg alles, von der Buchhaltung über Verhandlungen bis hin zur Lagerhaltung“, so Bohle. „Außerdem profitiert die Qualität, die nun gleichbleibend ist, da die Handarbeit vollständig entfällt.“

Nachbearbeitung entfällt

Durch die additive Fertigung erübrigt sich das Entgraten, Schneiden, Kleben und Justieren. Dank Funktionsintegration entfällt auch das Schneiden von Gewinden, obgleich diese auch mitgedruckt werden könnten. Dass die Montagezeit pro Teil so um rund 40 Minuten sinkt, ist für Bohle und seine Kollegen zwar erfreulich, aber nicht der einzige Vorteil. Für ihn zählt vor allem, dass die Lieferzeit zuverlässig, kalkulierbar und kürzer ist: „Wenige Tage statt vieler Wochen – das macht vor allem für unsere Kunden schon einen Unterschied.“ Ein weiteres Ergebnis ist eine sauberere Fertigung für die Mitarbeiter, denn das Schleifen und die Laminierung entfallen. Das Thema Wirtschaftlichkeit hat für Bohle mehrere Aspekte: „Es zählt ja nicht nur der Preis an sich, auch dessen Zustandekommen. Beim 3D-Druck ist das alles transparent und volumenbasiert kalkulierbar. Ich persönlich bin froh um jedes Teil, das ich nun aus Kunststoff fertigen kann.“ eve

Kontakt:

Eos GmbH

Electro Optical Systems

Robert-Stirling-Ring 1

D-82152 Krailling / München

Tel. +49 89 893 36–0

Fax +49 89 893 36–285

E-Mail info@eos.info

www.eos.info

3S Antriebe GmbH

Schichauweg 52

12307 Berlin

Telefon: +49 (30) 7007764–0

Telefax: +49 (30) 7007764–20

E-Mail: info@3s-antriebe.de

www.3s-antriebe.de

PLUS

Vorteile der Eos P 770

Effizienz

- Optimiertes Temperaturmanagement, erhöhte Beschichtungsgeschwindigkeit und leistungsstarke Laser reduzieren Bauzeit und Bauteilkosten

- Etabliertes EOSAME-Feature homogenisiert den Energieeintrag und sorgt damit für eine gute Bauteilmechanik und Maßhaltigkeit innerhalb des gesamten spezifizierten Bauvolumens

Qualität

- Verbesserte digitale Scanner für hohe Genauigkeit der Laser. Der Überlappungsbereich weist keine Sichtkanten auf

- Optimale Abkühl-Bedingungen durch integrierte CoolDown Station erzeugen hohe Bauteilqualität – insbesondere bei Maßhaltigkeit und Farbtreue

- Kontinuierliche und präzise Regelung der Prozeßtemperatur durch Punktpyrometer

Flexibilität

- 10 verfügbare Kunststoffwerkstoffe und 18 Material/Schichtstärken-Kombinationen

- Eos ParameterEditor ermöglicht, eigene Belichtungsparameter auf Basis bewährter Startwerte zu definieren

Datenblatt: