Inhaltsverzeichnis

1. Was versteht man unter Composites bzw. Verbundwerkstoffen?

2. Welche Grundwerkstoffe werden in Composites verarbeitet?

3. Welche Arten von Composites gibt es?

4. Was zeichnet Composites aus?

5. Erfordern Composites konstruktive Anpassungen?

6. Für welche Anwendungen eignen sich Composites?

7. Für welche Aufgaben eignen sich Composites nicht?

8. Wie lassen sich Composites verarbeiten?

9. Tipps für den Einsatz von Composites

10. Übrigens: Entwicklungen bei Stahlbeton

Was versteht man unter Composites bzw. Verbundwerkstoffen?

Unter Verbundwerkstoffen versteht man die Verbindung zweier oder mehrerer Werkstoffe, wobei meist während der Herstellung ein flüssiger Grundstoff – die sogenannte Matrix – um eine feste Verstärkung oder Füllung ergänzt wird. Die Stoffe lösen sich dabei jedoch nicht auf, sie verbinden sich nur oberflächlich. Damit unterscheiden sie sich von Werkstoffen, deren Herstellung auf molekularen Prozessen basiert – etwa dem Legieren. Verbundwerkstoffe bieten Vorteile gegenüber den reinen Grundstoffen:

- Kunststoffe können heute relativ einfach in jede Form gebracht werden, sind jedoch jedoch hinsichtlich Festigkeit eingeschränkt.

- Das andere Extrem bilden Materialien wie Glas oder Kohlenstoff, die in reiner Form theoretisch extrem belastbar sind. Leider sind diese aber auch sehr spröde, wodurch sie leicht brechen.

Verbindet man beide, bekommt man den gewünschten Kompromiss: Glasfaserverstärkter Kunststoff (GFK) ist daher stabiler als das reine Plastik, aber weniger hart als Glas.

Welche Grundwerkstoffe werden in Composites verarbeitet?

Die Auswahl an Grundwerkstoffen ist sehr groß, von den Polymer-Klassikern Polypropylen (PP) und Polyethylen (PE) über diverse Metalle und Keramiken bzw. Mineralien sowie natürliche Fasern. Die Liste, welche Werkstoffe NICHT in Composites verwendet werden können, wäre wahrscheinlich einfacher zu erstellen. Allerdings fiel den Experten von Composites United e.V., nach eigenen Angaben eines der weltweit größten Netzwerke für faserbasierten multimaterialen Leichtbau, auf Nachfrage kein Stoff ein, der generell ausgeschlossen werden müsste. Gewährleistet sein muss allerdings immer die Haftung von Matrix und Verstärkung, weshalb nicht jede theoretisch erdenkliche Kombination auch praktisch sinnvoll funktioniert. Helfen können dabei aber Additive, die sogenannte Schlichte ermöglicht eine bessere Verbindung mit der Matrix und erleichtert die Verarbeitung, etwa von spröden Fasern.

Welche Arten von Composites gibt es?

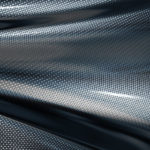

- Faserverbund (Kurz, Lang, Endlosfaser):

In der Matrix werden einzelne Fasern eingelagert. Je länger, desto höher die Verstärkungswirkung. Je kürzer, desto einfacher zu verarbeiten. Kurzfasern mit wenigen Millimeter Länge können in der regulären Kunststoffproduktion beigemischt werden. Langfasern sind auch im Extruder noch zu handhaben, im Spritzverfahren werden sie einfach in den Auftragsstrahl der Matrix geschnitten und so zusammen in die Form eingebracht. Als Endlosfasern werden mattenartige Gewebe bezeichnet, deren Einbettung in die Matrix einen eigenen Prozessschritt erfordert. Die Ausrichtung der Fasern kann ebenfalls Einfluss auf die Eigenschaften des Verbundstoffes haben. Die bekanntesten Varianten sind Glas- (GFK) und Kohlefaser (CFK), die seltener eingesetzten Grundstoffe Aramid und Basalt finden Anwendung, wenn hohe Temperaturbelastbarkeit gefordert ist, der Einsatz in Beton wird aktuell noch erforscht. Der inzwischen in Verruf geratene Faserzement (bekannt unter dem Produktnamen Eternit) zählt ebenfalls dazu: Die günstigen und verhältnismäßig leichten Platten für Wandverkleidungen und Dächer wurden lange unter anderem aus Asbestfasern hergestellt. Inzwischen sind auch naturfaserverstärkte Kunststoffe gefragt: WPC (Wood-Plastic-Composite) etwa verrottet kaum, bringt aber dennoch etwas Holz-Charakter mit. Zudem sind die Produkte – etwa Terrassendielen – in den üblichen Herstellungsverfahren für Kunststoffe produzierbar. Im Vergleich zu reinem Schnittholz gilt WPC als weniger stabil, dafür tendiert es hinsichtlich der Witterungsbeständigkeit eher zum Kunststoff. Als weitere natürliche Grundstoffe kommen Hanf, Flachs, Bambus oder Sisal zum Einsatz. - Teilchenverbund:

Einzelne Teilchen werden in einer Matrix gebunden, viele Schleifscheiben werden beispielsweise auf diese Art gefertigt. Außerdem zählt das sog. Hartmetall zu diesem Composite-Typ: Die metallische Matrix wird hier um keramische Teilchen erweitert. - Durchdringung (Schwamm):

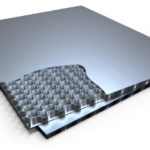

Dieses Verfahren wird beispielsweise eingesetzt, um metallische Werkstoffe mit zwei wichtigen Eigenschaften herzustellen, etwa für Kontaktstellen in elektrischen Schaltgeräten. Um z.B. Festigkeit und Leitfähigkeit in hohem Maße zu erreichen, wird ein aus Wolfram gesintertes „Skelett“ mit Kupfer getränkt. Es sind aber auch keramisch-poröse Grundstoffe möglich, die mit einer Matrix aus Metall oder Kunststoff verfüllt werden können. Für leichte und steife Strukturbauteile wird Aramidpapier in Harz getränkt und in Wabenform gebracht. Ein geläufiger Produktname ist hierbei die von DuPont eingetragene Marke Nomex, welche in Faserform auch in Feuerwehrkleidung eingesetzt wird. - Schichtverbund:

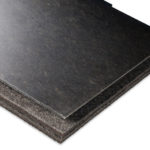

Werden die Werkstoffe in klar definierten Schichten übereinander zusammengefügt, spricht man von Laminaten. Dabei kann es sich auch um den gleichen Werkstoff handeln: Bei Sperrholz wird wechselweise die Maserung um 90° gedreht, wodurch natürliche Materialfehler und somit potentielle Bruchstellen ausgeglichen werden. Werden GFK- oder CFK-Platten in mehreren Schichten aus Endlosfaser und Matrixharz hergestellt, spricht man ebenfalls vom Laminieren. Auch das sogenannte Hartpapier – früher u.a. ein wichtiger Leiterplatten-Werkstoff – wird aus Papier und Phenolharz hergestellt. Beim Schichtverbund entsteht im Gegensatz zu den anderen Varianten kein makroskopisch homogenes Gefüge, weshalb die eine oder andere Definition hier nicht mehr von einem Material, sondern einer Konstruktion sprechen möchte. Zieht man den Rahmen noch weiter, gehören auch Sandwich-Systeme, etwa zwei gleiche Bleche mit einer Schaumfüllung dazwischen, zu den Schichtverbundstoffen.

Kombinationen der Varianten untereinander sind ebenfalls nicht unüblich, etwa Laminate aus Faserverbundstoffen und Metallen: Im Flugzeugbau kommt etwa glasfaserverstärktes Aluminium zum Einsatz, welches einerseits besser mit Mikrorissen zurecht kommt, dafür aber weniger steif und daher anfälliger für Schwingungen ist, als reines Aluminium.

Holger Garbrecht, CEO der Avanco-Gruppe, zu Vorteilen von Faserverbundwerkstoffen

Was zeichnet Composites aus?

Ihre Vielseitigkeit. Zwar können auch klassische Werkstoffe auf spezifische Ansprüche ‚eingestellt‘ werden – etwa durch Legierung, Rezeptur oder Zucht – bei Composites aber ist die Variabilität wesentlich höher, da sowohl an der Matrix als auch an den Verstärkungs- und Füllstoffen gedreht werden kann. Die gewünschten Eigenschaften exakt zu erreichen, gelingt mit Composite-Werkstoffen daher eventuell besser und schneller, als mit klassischen Werkstoffen.

Erfordern Composites konstruktive Anpassungen?

Größere Herausforderungen bestehen unter anderem in der Verbindung der Composites mit klassischen Werkstoffen: Wird ein bisher einfach mit dem Rest einer Karosserie verschweißtes Teil durch eine Composite-Variante ersetzt, muss auch die Verbindung neu gedacht werden. Dabei können vor allem Klebeverfahren hilfreich sein, da formschlüssige Verbindungen wie etwa Schrauben oder Nieten eine gewisse Zähigkeit der Bauteile voraussetzen. Composites dagegen tendieren eher zum Spröden, was bei Zugbelastung auf z.B. Nietlöcher zu Brüchen führen könnte, wohingegen bei Metallblechen diese Risiken kleiner sind. Bauteile können daher nur sehr selten 1:1 gegen neue Versionen aus Composite-Werkstoffen getauscht werden, vielmehr muss auch die Umgebung, in die sie eingefügt werden intensiv untersucht sein. Nicht selten werden also mehr Prozesse beeinflusst, als nur das eigentlich substituierte Bauteil.

Für welche Anwendungen eignen sich Composites?

Sobald ein Kriterium (etwa das Gewicht im Verhältnis zur nötigen Festigkeit) mit klassischen Werkstoffen nicht im erforderlichen Maß erreicht werden kann, sollten Möglichkeiten im Bereich der Verbundwerkstoffe eruiert werden. Im Vergleich zu Metallen wirken sie häufig elektrisch wie thermisch besser isolierend, zudem sind sie sehr korrosions- und witterungsbeständig. Die Herstellung ist zwar weniger CO2-intensiv als die Verhüttung von Metall, das Recycling stellt aktuell aber noch eine Herausforderung dar (siehe nächster Punkt).

Für welche Aufgaben eignen sich Composites nicht?

Kostensensitive Produkte, die auch mit einfacheren Alternativen hergestellt werden können. Zudem wird durch die relativ hohen Stückkosten (im Vergleich zu Verfahren mit ‚sortenreinen‘ Materialien) der Break-Even-Point erst mit höheren Losgrößen erreicht. Kritisiert wurde lange zudem die schwierige Wiederverwertbarkeit im Rohstoffkreislauf: Denn die Grundstoffe sind aktuell nur aufwändig wieder voneinander zu trennen. Ein Beispiel sind die GFK-Flügel von veralteten und daher demontierten Windkraftanlagen, welche lediglich zerkleinert in der Zementproduktion Verwendung finden. Da in Deutschland und einigen anderen europäischen Ländern bereits keine Verbundstoffe mehr in Deponien verbracht werden dürfen, steigt der Druck, weitere Recyclingverfahren zu entwickeln. Dabei steht die Branche derzeit vor einem Dilemma: Carbon wird aktuell noch weit weniger häufig verbaut, der Grundstoff ist aber teuer, weshalb sich das Recycling lohnt. Aktuell warten aber sehr viel mehr Glasfaserwerkstoffe auf eine Recyclinglösung, weshalb akuter Handlungsbedarf besteht. GFK ist jedoch verhältnismäßig günstig, weshalb die Wiederverwertung weniger lukrativ ist. Experten sehen hier die stoffliche Verwertung wie aktuell in Zementfabriken praktiziert, als durchaus angemessene Variante: Der sonst zugegebene Sand wird durch die Glasfaser ersetzt, die Kunststoff-Matrix fungiert als Brennstoff, was bisher Öl oder Gas erledigt haben. Für das teurere CFK erweisen sich die vollständige und zerstörungsfreie Rückgewinnung der Fasern via Pyrolyse oder auch chemische Verfahren als zunehmend wirtschaftlich. Laut Experten fehlte es derzeit eher an zu recycelnden CFK-Produkten, als an technischen Lösungen, um das Recycling breit auszurollen.

Wie lassen sich Composites verarbeiten?

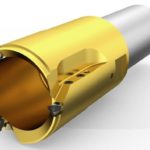

Die Verarbeitung des jeweiligen Composites hängt von den Grundstoffen ab: Hartmetall etwa kann durch den Keramikanteil nicht mehr durch reine Metallwerkzeuge z.B. aus HSS zerspant werden, hier sind Diamanten (PKD) oder Erodiermaschinen nötig. In CFK dagegen wirken die Fasern durch ihre hohe Festigkeit stark abrasiv auf die Schneidkanten eines Werkzeuges. Damit die Fertigungsqualität nicht abnimmt, müssen Geometrie, Beschichtung und Schneidstoff passend gewählt werden. Außerdem sollte bereits die Produktion des Composite-Halbzeuges auf die spätere spanende Endbearbeitung abgestimmt sein, weshalb einige Produzenten vom Laminieren bis zum fertigen Bauteil alles aus einer Hand bieten. Es sind aber inzwischen auch vorgefertigte Standardteile wie etwa Rohre, Platten und Profile als Lagerware in festen Größen am Markt verfügbar. Die vollständige Produktion eines Composite-Bauteiles von den Grundstoffen aufwärts ist daher nicht mehr in jedem Fall zwingend notwendig.

MultiMaterial-Welding von KVT-Fastening überwindet Designgrenzen

Tipps für den Einsatz von Composites

Der Werkzeughersteller Gühring gibt an, dass die spanende Bearbeitung von CFK durchaus trocken erfolgen kann – solange eine entsprechende Absaugung vorhanden ist. Das spart später die Reinigung. Andernfalls sollte zur Staubbindung dennoch mit Kühlschmierstoff zerspant werden. Eine der größten Herausforderungen ist laut Gühring zudem die Delamination, dass also z.B. die CFK-Schichten am Bearbeitungsrand durch das Werkzeug – etwa einen Bohrer – wieder getrennt werden. Um das zu verhindern, wurden kürzlich spezielle Werkzeuge vorgestellt.

Übrigens: Entwicklungen bei Stahlbeton

Bei Composites müssen nicht zwangsläufig Fasern wie Carbon beteiligt sein, technisch gesehen zählt etwa auch Stahlbeton zu den Verbundwerkstoffen: Der flüssige Beton nimmt Druck gut auf und lässt sich leicht verarbeiten, da er einfach in diverse Formen gegossen werden kann, von der Tiefgaragendecke bis zum Brückenpfeiler. Da er jedoch sehr spröde ist und damit leicht bricht, muss er durch Stahl verstärkt werden. Durch die verwendung von Kunststofffasern konnte man sogar biegbaren Beton herstellen, der während eines Erdbebens lediglich Mikrorisse bekommt und anschließend mit Wasser zur Selbstheilung angeregt werden kann. Auch Bewehrungen aus Carbon- oder Basaltfasern sind bereits in der Erprobung. Denn um den bisher eingesetzten Armierstahl vor Korrosion zu schützen, ist eine dicke Betonschutzschicht erforderlich. Bauteile mit einer nichtmetallischen Bewehrung könnten daher kompakter ausgelegt werden. Derzeit werden die dafür notwendigen Regularien sowie die Standardisierung vorangetrieben.

Aktuelle Beiträge und Meldungen zu Werkstoffen:

kem.industrie.de/werkstoffe/

Quellen:

- composites-united.com/

- guehring.com/cfk-erfolgreich-bearbeiten-interview-christian-gauggel/

- www.haufler.com/de/5/CNC-Bearbeitung.html

- windeurope.org/wp-content/uploads/files/about-wind/reports/WindEurope-Accelerating-wind-turbine-blade-circularity.pdfhttps://www.materialmagazin.com/index.php/composites/einteilung-von-verbundwerkstoffen

- www.neocomp.eu/de/Leistungen

- www.ctscom.de/de/gfk-vorteile-gegenueber-traditionellen-werkstoffen

- www.prk-ill.de/index.php?Fertigungsverfahren-GFK-CFKhttps://www.buecker-kunststoffe.de/fertigungsverfahren.php

- www.spektrum.de/magazin/biegsamer-beton/1201486