In den Öfen von Gießereien und Härtereien ist ein hoher Energieverbrauch unvermeidlich. Mithilfe einer speziellen keramischen Beschichtung, die ursprünglich in den USA für die Porzellan- und Steingutindustrie entwickelt wurde, lässt sich die Wärmestrahlung deutlich effektiver nutzen.

EXklusiv in KEM Die Autorin Christine Gaßel, Fachjournalistin aus München, hat diesen Beitrag im Auftrag der Avion Europa GmbH & Co. KG, Hagen, erstellt

Energieeffizienz ist heute in fast allen Industriebereichen oberstes Gebot, das gilt auch für Gießereien und Härtereien. Allerdings wird besonders in diesen Betrieben extreme Hitze benötigt, um qualitativ hochwertige Produkte erzeugen zu können. Da ein Teil der eingesetzten Wärme von den Öfen selbst aufgenommen und durch die Ofenwände und Abgase verloren wird, ist ein hoher Energieverbrauch fast unvermeidlich.

Ein neuer Weg, die Effizienz solcher Anlagen zu verbessern, ist die sogenannte Ceracoat-Beschichtung, die, auf die heiße Seite des Ofens aufgebracht, die Reflexion der Wärmestrahlung deutlich erhöht und damit den Heizbedarf verringert – belegt durch Ergebnisse von Messungen der Universität Duisburg. Nachweislich lässt sich die notwendige Energie damit um 6 bis 15 % reduzieren. Erste deutsche Unternehmen, darunter Auto-, Getriebe- und Ofenbauer, Stahlhersteller sowie Lohnhärtereien, nutzen die neuartige Beschichtung bereits.

Starke Wärmereflexion bei hohen Temperaturen

Die mörtelartige Ceracoat-Masse setzt sich aus natürlich vorkommenden Stoffen wie Mulliten, Kaoliniten und Oxiden verschiedener Übergangsmetalle zusammen und wurde ursprünglich in den USA für die Porzellan- und Steingutindustrie entwickelt. Ein ähnliches Gemisch wird auch bei der NASA verwendet. „Das Besondere an dieser Mischung ist ihre hohe Wärmereflexion bei hohen Temperaturen. Dadurch wird bei Prozessen insbesondere ab etwa 620 Grad Celsius die Wärmestrahlung vermehrt in den Ofen zurückgeworfen. Sie beheizt dort weiter die Werkstücke oder das Schmelzgut“, erklärt Roland Wirth, Geschäftsführer der Avion Europa GmbH & Co. KG, Hagen, die das Beschichtungsmaterial in Deutschland vertreibt.

Herkömmliche Schamott- oder Faseroberflächen nehmen aufgrund ihrer geringeren Wärmereflexion mehr Wärme auf, die dann nur zum Teil wieder emittiert wird. Spezielle Hochemissionsbeschichtungen, die bereits in der Vergangenheit mehrfach erprobt wurden, emittieren die aufgenommene Wärme zwar in größerem Maße, verlieren aber bei hohen Temperaturen aufgrund der Eigenstrahlung der Ofenwände ihre Wirksamkeit. Darüber hinaus lassen nach kurzer Anwendungszeit ihre hochemittierenden Eigenschaften nach.

Eingesetzte Gesamtenergie deutlich besser verwertet

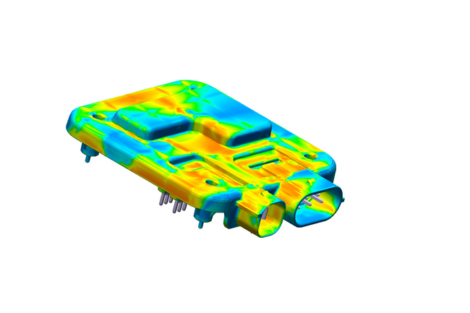

Bei Ceracoat dagegen ergaben Messungen von Prof. Dr.-Ing. Wolfgang Bauer von der Universität Duisburg-Essen zu den Auswirkungen der Beschichtung auf die Strahlungseigenschaften von Feuerfestmaterial gegenüber unbeschichteten Oberflächen eine um bis zu 30 % höhere Wärmereflexion. Durch die stärkere Reflexion wird die eingesetzte Gesamtenergie deutlich besser verwertet. Die Rückstrahlung verursacht eine höhere Temperatur und damit eine höhere Fließgeschwindigkeit der Abgase im Ofenraum.

Brenner und Abgassysteme sowie Taktzeiten müssen daher entsprechend der tatsächlich benötigten Temperaturen angepasst werden. Je nach Anwendung und Bedarf können damit unterschiedliche Nutzungen realisiert werden: So lässt sich beispielsweise mit gleichem Energieeintrag eine erhöhte Produktion erreichen oder die gleiche Fertigungsmenge mit weniger Energieeinsatz. In jedem Fall sorgt die erhöhte Wärmestrahlung für kürzere Aufheizzeiten. Die Ofenwände werden Teil des gesamten Heizsystems und führen damit zu einer absolut gleichmäßigeren Temperaturverteilung im Ofenraum, was sich positiv auf die Produktqualität auswirken kann.

Kompatibel mit allen Isolierungen

Die Beschichtung bildet zudem eine Trennschicht, die Faserpartikel aus der Isolierung und andere unerwünschte Substanzen aus der Ofenatmosphäre oder Ofenisolierung fernhält oder ihr Eindringen zumindest deutlich reduziert und so auch die Lebensdauer der Ofenisolierung verlängert. Die Haltbarkeit der Beschichtung selbst liegt dabei nach Praxiserfahrungen über der von derzeit gängigen Isoliermaterialien. Labormessungen zeigten eine Stabilität von Ceracoat bis 1500 °C.

Sogar die Standzeiten von Schmelztiegeln lassen sich damit verbessern. Dazu wird die keramische Schicht zwischen Edelstahlhülle und Ausmauerung gelegt. Bei einigen Prozessen wird die Innenseite des Tiegels ebenfalls beschichtet, um zum einen die Wärme länger im Inneren zu halten und zum anderen die Verkleidung vor dem aggressiven Schmelzgut zu schützen.

Das Aufbringen der Beschichtung dauert bei durchschnittlich großen Anlagen, beispielsweise in Lohnhärtebetrieben, in der Regel etwa einen Tag. Risse und Abplatzungen in der Isolierung können dabei mit einer speziellen Ceracoat-Variante repariert werden. Da die Untersuchung der Universität Duisburg eine gesteigerte Wirkung nach Sinterung zeigte, sollte der Ofen anschließend einmal auf Betriebstemperatur gebracht werden, damit das Material seine vollen Reflexionseigenschaften entfaltet.

Avion,

Tel.: 02331 396345-0,

E-Mail: info@avion-europe.de

Unsere Whitepaper-Empfehlung

Der AGV5D von Aerotech bringt neuen Wind in die hochpräzise Mikrobearbeitung. Erfahren Sie, wie das 5-Achsen-Lasersystem präzise Bohrungen, konturierte Schlitze und komplexe Geometrien mit Submikrometer-Toleranzen realisiert.

Teilen: