Wissenschaftler des Instituts für Leichtbau und Kunststofftechnik (ILK) der Technischen Universität Dresden entwickelten in Kooperation mit dem Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik (IWU) eine neuartige Bauweise und korrespondierende Fertigungstechnologie für hochbelastbare FTV-Aluminium-Profilverbindungen.

Der Autor: Dipl.-Ing. Daniel Barfuss, wissenschaftlicher Mitarbeiter, TU Dresden

Im Rahmen des DFG Schwerpunktprogrammes 1712 – Intrinsische Hybridverbunde für Leichtbaustrukturen, werden die notwendigen Grundlagen und Auslegungsmodelle erarbeitet, aus denen ein Gestaltungskatalog abgeleitet wird, der die schnelle und kosteneffiziente Auslegung für zukünftige Anwendungen ermöglicht. Generischer Demonstrator der Untersuchungen ist eine geflochtene kohlenstofffaserverstärkte Zug-Druckstrebe mit Polyamid 6 (PA6) Matrixmaterial und einem Aluminium Lasteinleitungselementen.

Für die Übertragung höchster Lasten vom Lasteinleitungselement in das FTV-Profil und die Gewährleistung eines hohen Materialausnutzungsgrads in den Hybridverbunde, wird das Lasteinleitungselement kombiniert konturiert und oberflächenstrukturiert. Diese erfolgt auf mehreren Skalenniveaus und ist an die Faserarchitektur als auch die Belastungssituation angepasst. Auf makroskopischem Niveau wird das gesamte metallische Lasteinleitungselement konturiert. Die geometrische Gestalt der Kontur wird auf Basis einer numerischen Pareto-Optimierung definiert. Auf mesoskopischem Niveau erfolgt lediglich die Strukturierung der Innenoberfläche der metallischen Komponente. Für ausgewählte geometrische Formen, die entweder mit einzelnen Verstärkungsfilamenten oder mit gesamten Faserbündeln interagieren wird das Tragverhalten experimentell untersucht. Hier konnte bereits gezeigt werden, dass bereits mit Hinterschnitten von bis zu 0,2 mm Tiefe Anbindungsfestigkeiten gängiger Klebstoffe erzielt werden können.

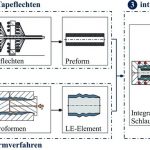

Der entwickelte Fertigungsablauf besteht aus zwei Fertigungssträngen, die in einem intrinsischen Prozessschritt zur Herstellung des Hybridbauteils zusammenlaufen. In einem ersten Fertigungsstrang werden zunächst vorkonsolidierte, unidirektional verstärkte Faser-Thermoplast-Halbzeuge – so genannten Tapes – im eigens entwickelten Tape-Flechtverfahren zu geflochtenen Tape-Preformen verarbeitet. Im zweiten Fertigungsstrang werden Aluminium-Strangpressprofile in einem zweistufigen Umformprozess makroskopisch konturiert und mit der mesoskopischen Strukturierung ausgerüstet. Im sich anschließenden Schlauchblas-Integral (SBI)-Verfahren werden die Tape-Preforms konsolidiert und dabei in die hinterschnittige Innenkontur des Lasteinleitungselementes eingeformt. Im Vergleich zu gängigen Verbindungstechniken wie Kleben, Nieten oder Bolzen ermöglicht der intrinsische Fertigungsansatz eine signifikante Reduktion der Zykluszeit sowie die Einsparung zusätzlicher Verbindungselemente.

Flechttechnologie ermöglicht automatisierte Ablage

Durch die Verarbeitung vorkonsolidierter Tape-Halbzeuge entfällt der aufwendige Prozessschritt der Faserimprägnierung im Bauteilherstellungsprozess, wodurch die Prozesszeiten der Folgeprozesse signifikant reduziert werden können. Die hohe Imprägnierungsqualität verfügbarer Tape-Halbzeuge, die gestreckte Ausrichtung der Fasern innerhalb der Tapes sowie die hohen Faservolumenanteile wirken sich positiv auf die erreichbare Laminatqualität und die mechanischen Eigenschaften des FTV-Profils aus.

Die Flechttechnologie ermöglicht die automatisierte und reproduzierbare Ablage der Tapes mit hoher Produktivität. Für die flechttechnische Verarbeitung der Tapes sind aufgrund ihrer im Vergleich zu nicht imprägnierten Faserrovings beschränkten Verformbarkeit, materialangepasste Flechtklöppel erforderlich. Die vollständige Einbettung der empfindlichen Verstärkungsfasern in das thermoplastische Matrixmaterial ermöglicht jedoch eine Steigerung der Abzugsgeschwindigkeit sowie die Reduktion der durch die Verarbeitung verursachten Schädigung.

Zur Steigerung der Effizienz des variothermen SBI-Prozesses wird das Werkzeug berührungslos mittels Induktion erwärmt und das Lasteinleitungselement als Teil des Formwerkzeug verwendet. So kann die thermische Masse minimiert und damit die Zykluszeit auf knapp zwei Minuten reduziert werden.

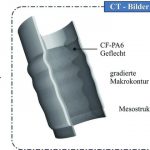

Die hergestellten Hybridverbunde wurden mittels der Computertomographie (CT) hinsichtlich der Anbindungs- und Laminatqualität untersucht. Die makroskopische Strukturierung konnte vollständig abgeformt werden, wohingegen die Qualität der Abformung der mesoskopischen Strukturierung mit der Art ihrer Ausführung variiert. Die höchste Abformqualität konnte mit Strukturen ähnlich Rändelungen erreicht werden. Das Laminat hingegen weist eine durchgehend hohe Qualität mit einem Porengehalt kleiner 0,5 % und einer Wandstärkentoleranz kleiner 2 % bei einer CT-Auflösung von 45 μm auf. Die ermittelten Qualitätseigenschaften genügen damit bereits heute den strengen Anforderungen der Luftfahrt und sprechen für die Verwendung der qualitativ hochwertigen jedoch zunächst aufwendig zu verarbeitenden thermoplastischen Tapes.

Die hier vorgestellten und intrinsisch hergestellten Hybridverbunde (Verbindungen hybrider FTV-Profilstrukturen) bieten eine vielversprechende Alternative zu den klassischen Verbindungstechniken und sind besonders für die Anwendung bei Zug-Druckstreben oder Antriebswellen prädestiniert. bt

Kontakt

info

Technische Universität Dresden

Institut für Leichtbau und Kunststofftechnik, Dresden

Dipl.-Ing. Daniel Barfuss

Wissenschaftlicher Mitarbeiter

Tel. +49 351 46342-316

http://tu-dresden.de/mw/ilk

Teilen: