Steigenden Anforderungen gerecht werden mithilfe innovativer Lösungen: Einsatz von Hochleistungskunststoffen in technischen Systemen im Bereich Fluidmanagement.

Der Autor: Jens Wolfram, Teamleiter Automotive, ElringKlinger Kunststofftechnik, Bietigheim-Bissingen

Bereits vor mehr als 5000 Jahren begannen die alten Ägypter mit dem Bau von Bewässerungskanälen, um ihrem Volk eine Infrastruktur zu schaffen, die ein Überleben in einer sonst eher menschenfeindlichen Umwelt ermöglicht. Verteilen, bereitstellen, dosieren der wichtigsten Flüssigkeit unseres Planeten – Wasser. Auch wenn sich in Hieroglyphen mit an Sicherheit grenzender Wahrscheinlichkeit der Begriff des Fluidmanagements nicht finden wird, so war dies jedoch ein entscheidender Teil des jahrtausendlangen Erfolges einer Hochkultur.

Sehr viel länger und auch deutlich komplexer werden Fluide in biologischen Systemen, also in Tieren, in Pflanzen und in der komplexesten Lebensform unseres Planeten – dem Menschen – gemanaged. Eine Vielzahl unterschiedlicher Flüssigkeiten übernehmen komplexe Funktionen, ohne die wir nicht lebensfähig wären. Schon bei geringen Störungen in diesen Systemen drohen uns körperliche Probleme, die zu Krankheiten und im schlimmsten Fall zum Tod führen können. Flüssigkeiten werden in unserem Körper zum Temperaturhaushalt, zum Transport von Nährstoffen, für Schutzfunktionen von Organen, zum Schmieren von Gelenken und einer großen Zahl weiterer elementarer Funktionen benötigt, ohne die wir in dieser Form nicht existieren könnten. An dieser Stelle lebt uns die Natur eine komplexe Form des Fluidmanagements seit Jahrmillionen erfolgreich vor.

Spezielle Materialien für technische Systeme

Heutige technische Systeme benötigen ebenfalls eine nicht weniger komplexe Form des Fluidmanagements. Flüssigkeiten müssen transportiert, gereinigt, verteilt, abgefüllt, ausgetauscht oder bereitgestellt werden. Spezielle Materialien wie beispielweise Hochleistungskunststoffe machen seit wenigen Jahrzenten möglich was in ähnlicher Form in unserem Körper seit Jahrtausenden stattfindet. Was in unseren Zellen eine leichte Aufgabe ist, nämlich eine semipermeable Außenhaut zu besitzen, ist technisch noch immer eine Herausforderung. Mit speziell verarbeitetem PTFE ist es jedoch möglich, technische Bauteile zu realisieren, die eine ähnliche Membranfunktion aufweisen.

Poröses PTFE kann dabei die Funktion übernehmen, zu atmen, d. h. einen Gasaustausch zu gewährleisten, gleichzeitig aber vor dem Eindringen von Flüssigkeiten zu schützen. Diese sogenannte poröse Eigenschaft macht man sich heute im Bereich Automobil im Bereich der Lambdasonde zunutze oder bei der Entlüftung von Steuerungen an Fahrzeuggetrieben und Motoren. Zusätzlich können diese speziellen Membranen, bei entsprechender Gestaltung, auch noch die Eigenschaft eines Sicherheitsventils übernehmen, um bei definiertem Überdruck zu bersten und den Innendruck entweichen zulassen. Anwendungen sind heute hierbei im Bereich von Batterien im Sektor E-Mobility zu finden. Im Bereich funktioneller Bekleidung sind Membranen aus PTFE – auch wenn hier durch andere Prozesse hergestellt – praktisch nicht mehr wegzudenken.

Unsere Pumpe – das Herz – liefert mit einem maximalen Druck von etwa 15 mbar und einem Volumenstrom von maximal 5 l/min eher enttäuschende Werte aus Sicht von Kompressoren und Pumpen in technischen Systemen. Einzig die Tatsache, dass ein wartungsfreier Dauerlauf von mittlerweile bis zu 100 Jahren erreicht wird, schlägt die erreichbaren Laufzeiten moderner Pumpen um Längen. Aber auch hier leisten Hochleistungskunststoffe ihren Anteil, um die permanent steigenden Anforderungen hinsichtlich Laufzeiten, Reibung, Druck oder des Einsatzes aggressiver Medien zuverlässig zu unterstützen. Radialwellendichtringe mit Gehäusen aus Edelstahl und Dichtlippen aus PTFE funktionieren hier z. B. bei Trockenlauf oder Mangelschmierung und Temperaturen bis zu 150 °C, wo Pendants aus Elastomerwerkstoffen längst ihren Dienst versagen. Druckspitzen bis 10 bar, die Verringerung des sogenannten Stick-Slip- Effektes, Reibungsminimierung oder geringer Bauraum sind hier ebenfalls Anforderungen, die durch den Einsatz von Hochleistungskunststoffen erfüllt werden.

Bauteil für Füllventil einer Getränkeabfüllanlage

Als Anwendungsbeispiel dient hier ein zunächst unscheinbares Bauteil für ein Füllventil einer Getränkeabfüllanlage, dessen Spezifikation ohne den Einsatz von speziellen Werkstoffen und Verarbeitungsverfahren so nur schwer möglich ist. Das Bauteil muss nicht nur eine Dichtfunktion bei einem Fülldruck bis zu 6 bar zuverlässig sicherstellen, sondern gleichzeitig einen verschiebbaren Kolben führen.

Die Anforderungen an den Werkstoff sind dabei die Eignung für den Kontakt mit Lebensmitteln – Grundvoraussetzung ist hierzu eine FDA-Konformität – Geschmacksneutralität bei Kontakt mit Getränken, Sterilisierbarkeit über Heißdampf, Beständigkeit gegenüber aggressiven Reinigungsmedien wie Wasserstoffperoxid und Per-Essigsäure. Anforderungen wie glatte Bauteiloberflächen, Porenfreiheit und ein Design ohne Hinterschneidungen sind ein Muss für aseptische Bauteile sowie vorliegende Radialspannungen bis 20 MPa stellen weitere technische Herausforderungen da. Die gemeinsam mit dem Anwender entwickelte Lösung hierzu ist ein im Spritzgussverfahren hergestelltes Bauteil aus Moldflon.

Etwa 100 000 km beträgt die Länge der gesamten Blutbahn in unserem Körper. Sind diese Bahnen ganz oder teilweise verstopft drohen schwere Erkrankungen. Um in technischen Systemen einen sicheren Durchfluss zu gewährleisten, leisten sogenannte Molche für Hersteller von Lackieranlagen ihre Dienste. Aufgrund der hervorragenden Gleiteigenschaften von PTFE werden diese Bauteile mithilfe von Pressluft durch Leitungssysteme gepresst und reinigen diese dabei. Integrierte Magnete sorgen für das Detektieren und Lenken dieser Bauteile.

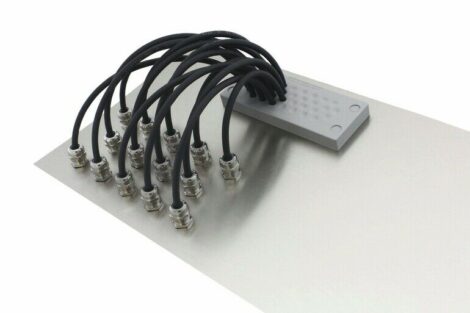

Kein technisches System ist so komplex, dass auf so kleinem Raum wie dem menschlichen Körper ein derart langes Netz an Leitungen zu finden ist. Jedoch sind die Anforderungen, die technische Systeme an den Flüssigkeitstransport stellen, um ein Vielfaches härter. Aggressive Medien wie Säuren und Laugen, Drücke, farbliche Markierungen, kleine Durchmesser bis wenige Zehntel Millimeter sowie Sterilisierbarkeit sind heutige Anforderungen an Schläuche oder Schlauchleitungen. Auch hier leisten Schläuche oder Schlauchbaugruppen aus PTFE ihren Beitrag. Diese werden in der Regel durch Extrusion aus pastösen PTFE-Werkstoffen und anschließendem Sintern hergestellt.

Hoch temperaturbeständiger Katheterschlauch

Als Beispiel für eine Anwendung, die ohne die genannten Werkstoffe nicht denkbar ist, sei hier ein Kathederschlauch genannt, der im Bereich der minimalinvasiven Chirurgie verwendet und zur sogenannten Argon-Plasma-Coagulation eingesetzt wird. Dabei wird ein Plasmagas transportiert, innerhalb einer Sonde zu der behandelnden Stelle geleitet und dort gezündet. Neben einer sehr hohen Temperaturbeständigkeit muss die Spitze der Sonde zusätzlich eine sehr geringe Reibung aufweisen. Biokompatibilität, Inert gegen Argongas und die Eigenschaft von PTFE, nicht entflammbar zu sein, gehören hier ebenso zu den Anforderungen wie die Sterilisierbarkeit der Baugruppe. Dabei betragen die Maße der Sonde im Außendurchmesser gerade einmal 2,3 mm und im Innendurchmesser 1,6 mm.

Die herausragenden Eigenschaften von PTFE hinsichtlich Medienbeständigkeit, Reibungskoeffizienten oder Temperaturstabilität erkauft man sich leider teuer durch die Tatsache, dass dieser Werkstoff nicht durch das klassische Spritzgussverfahren zu verarbeiten ist. Will man dennoch maximale Freiheitsgrade hinsichtlich der Geometrie der Teile erlangen, werden hierzu eine Vielzahl verschiedener Fertigungsverfahren erforderlich, wie sie bei der ElringKlinger Kunststofftechnik installiert wurden. Dies können klassische Verfahren, wie man sie eher bei der Metallverarbeitung erwartet, sein, wie beispielsweise Drehen, Fräsen, Bohren, Schleifen oder Läppen, aber auch die Herstellung von Folien durch Schälen, die Weiterverarbeitung durch beispielsweise Kleben oder das Markieren, wie es insbesondere Schläuche aus PTFE im Bereich der Medizintechnik erfordern.

PTFE-Werkstoff im Spritzgießverfahren verarbeiten

Wo diese Prozesse an ihre Grenzen stoßen und Geometrien nur noch im Spritzgussverfahren hergestellt werden können, gibt es mittlerweile ebenfalls Lösungen. Hierzu entwickelte ElringKlinger gemeinsam mit einem Materialhersteller Moldflon, einen PTFE-Werkstoff der im Spritzgussverfahren verarbeitet werden kann und so die klassischen Eigenschaften des PTFE mit den geometrischen Freiheitsgraden bekannter Kunststoffe kombiniert.

Studien zeigen, dass etwa 75 % des weltweit verarbeiteten PTFE bei der klassischen, spanenden Bearbeitung in Form von Spänen verloren gehen, die praktisch nicht wiederverwendet werden können. Der Einsatz von Spritzgussteilen liefert hier einen wesentlichen Beitrag zum Schonen von Ressourcen, da hierbei nahezu das gesamte eingesetzte Material zur Bauteilherstellung verwendet wird. Moldflon wird derzeit mit steigender Tendenz im Bereich Thermomanagement im Automobilbereich oder in der Medizintechnik eingesetzt.

Der Einsatz von Hochleistungskunststoffen wie PTFE, PEEK, PVDF oder Eigenmarken wie Moldflon sind nicht mehr wegzudenken, wenn hohe Anforderungen an Bauteile hinsichtlich Reibung, Temperatur- und Medienbeständigkeit oder Sterilisierbarkeit gestellt werden. Als einer der größten Verarbeiter Europas für diese Werkstoffgruppe ist die ElringKlinger Kunststofftechnik GmbH in Bietigheim-Bissingen ein kompetenter Entwicklungspartner für Lösungen in diesem Bereich. I

Info & Kontakt

ElringKlinger Kunststofftechnik GmbH

Jens Wolfram, Teamleiter Automotive

Tel.: 07142 583-0

Detaillierte Informationen zu Lösungen auf der Basis von Kunststoffen

Unsere Whitepaper-Empfehlung

Erfahren Sie im Whitepaper, wie die richtige Auswahl an Spezial-, Förder- und Transportketten zur Optimierung der Produktionsleistung beitragen kann

Teilen: