Schon die alten Römer sollen die Kompostierung gekannt und gewusst haben, wie man Abfälle miteinander vermischt, zu Haufen aufsetzt, umsetzt und als Bodenverbesserungsstoff wiederverwendet. Auch von ihnen stammt der Begriff „Composta“, von dem der heutige Begriff „Kompostieren“ herrührt.

Der Autor Rainer-H. Thedens ist freier Fachjournalist in Siefersheim und erstellte diesen Beitrag im Auftrag der Firma Solid Line GmbH, Walluf

Das Unternehmen

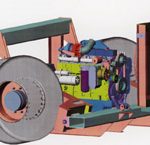

Wie man nun schnell kompostieren kann, vor allem aber die Mengen mit Hilfe von 3D-CAD konstruierten Spezialmaschinen verarbeiten kann, erkannte Friedrich Backhus, Gründer und Firmeninhaber der Backhus Kompost-Technologie in Edewecht/ Ammerland.

Seine erste Maschine entwickelte Friedrich Backhus 1985. Heute verlassen pro Jahr 25 bis 30 Maschinen die Werkshallen, von denen mit über 80% Prozent den Hauptanteil die Dreieck-Mieten-Umsetzmaschinen haben. Das Unternehmen konstruiert die einzelnen Maschinen mit Hilfe des 3D-CAD-Systems Solidworks, kauft Komponenten wie z. B. Motoren von Zulieferfirmen und läßt die Maschinen in Lohnfertigung produzieren.

Verkauft werden die Maschinen sowohl im Inland als auch im Ausland über einen eige-nen Vertrieb. Zusätzlich hat Backhus Kompost-Technologie auch das Internet eingeschaltet, etwa 200 bis 500 Zugriffe pro Woche werden registriert. 1998 setzte sein Unternehmen DM 8,4 Mio. um, für das laufende Geschäftsjahr wird eine Umsatzsteigerung auf mehr als DM 10 Mio. erwartet. Der Exportanteil bildet mit 70 bis 80 Prozent den Löwenanteil.

Ausgangssituation und Entscheidung

Im Bereich Konstruktion setzte das Unternehmen bereits von Ende 1993 bis 1998 ein 2D-CAD-System ein. Anfangs war man mit dieser Lösung auch zufrieden. Jedoch die Ansprüche stiegen von Jahr zu Jahr, man wollte nicht nur 2D-Zeichnungen, sondern die zu konstruierenden Teile sollten als Volumenmodelle dargestellt werden. Potentiellen Kunden sollte damit gezeigt werden, wie die entsprechende Spezialmaschine einmal aussehen wird. Vom bisherigen System konnte in puncto 3D-Volumen nicht viel erwartet werden. Außerdem sollte der Konstruktionsprozess beschleunigt werden, um schneller und effektiver auf Marktveränderungen reagieren zu können.

„Solidworks habe ich mir dann das erste Mal bei einem Unternehmen in der Nähe angesehen. Ich weiß noch genau, das war die 96er Version, die mich noch nicht ganz zufrieden stellte und eine Entscheidung für die 3D-Welt verzögerte,“ erinnert sich Konstruktionsleiter Dipl.-Ing. (FH) Stefan Gerdes. Ein weiteres Mal wurde er anläßlich einer Vorführung in der Fachhochschule Wilhelmshaven mit Solidworks konfrontiert. Solid Line hatte hierzu eingeladen, heute größter Solidworks-Vertriebspartner in Europa.

Die Entscheidung fiel dann zugunsten SolidWorks, weil diese 3D-CAD-Lösung das optimale Preis-/Leistungsverhältnis bot und darüber hinaus im Vergleich zu anderen Systemen leicht zu erlernen ist.

Kriterium: Erlernbarkeit

Nach einer dreitägigen Schulung im Hause von Backhus Kompost-Technologie konnte man bereits auf das alte 2D CAD-System verzichten und mit dem 3D CAD-System nicht nur die neuen Maschinen konstruieren, sondern komplett in der Werkstatt fertigstellen. Die Schulungs-Teilnehmer zeigten sich von der Arbeitsweise des 3D CAD-Systems Solidworks beeindruckt und hoben immer wieder die leichte Erlernbarkeit hervor.

An Hardware sind insgesamt vier Arbeitsplätze – alle mit 21″ Monitoren installiert. Die PC-Hardware ist Intel-basierend mit Pentium II Prozessoren mit 450 MHz. Die Rechner laufen unter Windows NT 4.0. Alle Arbeitsplätze sind selbstverständlich vernetzt und mit Grafikkarten von Diamond ausgerüstet. An Druckern und Plottern sind folgende Geräte im Einsatz: Ein A3 Laserdrucker HP Laserjet 4MV, ein A1 Farbtintenstrahlplotter Designjet 650C von HP und ein PC-fähiger Kopierer für Duplex-Kopien.

Die SolidWorks-Lösung in der Praxis

Am Anfang eines jeden Produktes steht immer eine Idee mit den entsprechenden Skizzen. Backhus fertigt keine Einzelteile, sondern komplette Maschinen. „Darum müssen wir auch aus der Baugruppe heraus denken, detaillieren im Prinzip unser Produktmodell immer weiter,“ erklärt Gerdes. Entsprechende Zeichnungen werden abgelegt. Insbesondere die Zuschnittzeichnungen oder Zuschnittmodelle werden heute aus Zeitgründen per E-Mail zu den Zulieferbetrieben geschickt. Die fertig geschnittenen und gekanteten Blechteile werden dann an die Fertigungsbetriebe weitergeleitet. Bei Backhus wird hauptsächlich mit Blech gearbeitet. Bis zu 80% in der Fertigung sind Brennteilzuschnitte, die wegen der hohen Genauigkeit zunehmend mit Laser bearbeitet werden. Früher wurden die Daten mit Diskette zu den einzelnen Fertigungsbetrieben geliefert. Heute dagegen werden die Daten ausschließlich per E-Mail gesendet. Im Fertigungsbetrieb wird dann die komplette Endmontage durchgeführt. Neben den Fertigungszeichnungen erhalten diese oftmals zur besseren Vorstellung ein Abbild vom Modell, um besser erkennen zu können, wie die Maschine aussieht. „Da ist auch eine hohe Kreativität und gutes Erkennen der Mitarbeiter gefragt, insbesondere bei einem neuen Produkt. Wir können nicht jede Schraube, jede Unterlegscheibe darstellen und zeichnen, wenn da eine Verbindung zu schaffen ist. Der Monteur muss das selber erkennen, ob es eine Schweißnaht ist. Nicht jede Schweißnaht werde in das Modell eingezeichnet. Das kostet viel Zeit, zumal der Monteur erfahrungsgemäß dies selbst erkennt,“ betont der CAD-Manager.

Senken der Fehlerquote

Seit Einsatz der DXF-Files für den Zuschnittbereich, ist die Fehlerquote deutlich gegen Null zurückgegangen. Vorher lag im Zuschnittbereich eine Fehlerquote bei 10 bis 15%. Der Grund: Die Zeichnungen wurden in der Konstruktion am Brett gemacht, dann dem Fertigungsbetrieb per Fax übermittelt.

Kleine Fertigungszeichnungen wurden von den Zulieferfirmen wieder eingezeichnet bzw. die Daten aus diesen Zeichnungen in ihr System übertragen. Hierbei kam es nicht selten zu Fehlern.

Entweder stimmte der Winkel nicht oder aber die eingegebenen Abstände waren falsch oder Bohrungen wurden vergessen. Auch heute gibt es noch eine geringe Fehlerquote, weil z.B. ein Brenner von der Zuschnittmaschine nicht mehr sauber arbeitet.

Größer ist jedoch nach Gerdes‘ Aussage die Gefahr, daß der Konstrukteur einen DXF-File nicht korrekt ablegt und ein DXF-File eine Bohrung nicht enthält, weil er eine Konfiguration gewählt hat, wo gerade diese Bohrung „ausgeschaltet“ war.

Nach Einsatz des 3D CAD-Systems Solidworks ist die Fehlerquote unter zwei Prozent gesunken, im Zuschnittbereich sogar unter einem Prozent durch den Datentransfer. Früher gab es häufiger Fehler mit Blechkantungen, weil man diese in 2D gezeichnet hat. Das hing einfach damit zusammen, dass man dann die Abwicklung bezeichnet hatte, dort eingetragen hat, wie gekantet werden soll.

Zukunftsplanung: Datenbank und FEM

Für die weitere Rationalisierung des Betriebes wird ein Datenbanksystem benötigt. Man hat sich auch schon entsprechende Systeme angesehen und vorführen lassen, aber so hundertprozentig überzeugt hat noch kein System.

Für die nähere Zukunft soll auch ein FEM-System angeschafft werden. Schon heute werde der Markt nach einem passenden, mit SolidWorks integrierten FEM-System beobachtet.

Hotline funktioniert

Mit dem technischen Service von Solid Line sind die Edewechter Maschinenbauer sehr zufrieden. „Der funktioniert tadellos.

Da habe ich mit anderen Software-Unternehmen schon sehr negative Erfahrungen machen müssen,“ hebt Stefan Gerdes deutlich hervor. Bislang hatte er nie den Eindruck, einmal „hängen“ gelassen zu werden. Auch Anrufe seiner Kollegen wurden immer prompt behandelt. Man könne ganz klar sagen, daß die Hotline zu Solid Line nach Wiesbaden ausgezeichnet klappt und durch die kostenlose 800er-Nummer auch kostenmäßig gut gelöst ist.

Ausführliche Informationen

SolidWorks

KEM 477

Datenverwaltungs-system DBWorks

KEM 478

Internet

Unsere Whitepaper-Empfehlung

Erfahren Sie im Whitepaper, wie die richtige Auswahl an Spezial-, Förder- und Transportketten zur Optimierung der Produktionsleistung beitragen kann

Teilen: