Durch galvanische Abscheidung hergestellte Werkzeuge, so genannte Galvanoformen, erlauben die direkte Erzeugung dreidimensionaler Formen, die zur Herstellung von komplexen Bauteilen oder dicken Beschichtungen (Slushhäute) dienen. Die mittels Galvanoformen hergestellten Werkzeuge und Teile müssen äußerst anspruchsvolle Aufgaben erfüllen.

Der Autor Dirk Haverkamp ist Projektingenieur bei der Cadfem GmbH, Geschäftsstelle Stuttgart, Leinfelden-Echterdingen

Beispielsweise werden galvanogeformte Nickelschalen als Abformwerkzeuge für das Pulverrotationssinterverfahren von Instrumententafelhäuten eingesetzt. Dabei wird ausgenutzt, dass sich die feinen Mikrostrukturen von Leder galvanisch perfekt abformen lassen. Die Herstellungsschritte einer solchen mikrostrukturierten Kunststoff-Oberflächenhaut sehen im Groben folgendermaßen aus: Die Galvanoform wird mit Öl, Luft oder Sand auf maximal 270 °C erwärmt, anschließend mit Weich-PVC beschichtet und schließlich mittels Wasser abgekühlt. Das Resultat ist die Slushhaut, die dann von der Galvanoform abgezogen und auf das tragende Gerüst der Instrumententafel aufgespannt wird.

In den Werkzeugen kommt es während des Prozesses zu Temperaturschwankungen von rund 200 °C. Die Form wird dadurch – zusätzlich zu den prozessbedingten mechanischen und korrosiven Beanspruchungen – Wärmespannungen ausgesetzt. Folglich kommt es oft zu frühzeitigen Rissbildungen in der Form, die ein erhebliches wirtschaftliches Risiko für dieses wichtige Urformverfahren für die Automobilindustrie darstellen.

Forschungsprojekt „Galvanoformen 21“

Ziel des Forschungsprojekts Galvanoformen 21 „Nanomaterialien für anwendungsoptimierte Galvanoformen“ ist die Erforschung neuer Materialien für Galvanowerkzeuge mit erhöhter Lebensdauer oder mit angepasstem Wärmeausdehnungskoeffizient. Ein Schwerpunkt liegt dabei in der Schadensanalyse der Galvanoformen. Cadfem ist Partner in dem durch die Bayerische Forschungsstiftung geförderten Projekt Galvanoformen 21 (Förderkennzeichen AZ-811-08). Die weiteren Projektpartner sind die EADS Deutschland GmbH, die Fichtner + Schicht GmbH, die Intier Automotive Interiors GmbH, die Eurocopter Group, die Friedrich-Alexander-Universität Erlangen-Nürnberg mit dem Lehrstuhl für Werkstoffwissenschaften und die Universität des Saarlandes. Ziel der Simulation war es, eine Prognose zu möglichen Schadensorten treffen zu können, wobei eine wesentliche Belastung durch die inhomogene Temperaturverteilung in der Form entsteht. Daher war die Ermittlung des Temperaturverlaufes in der Form ein wesentlicher Bestandteil der Simulation. Ein weiterer Simulationsschwerpunkt war die Modellierung der Farbtrennnut.

Temperaturverteilung mit VPS/DRY

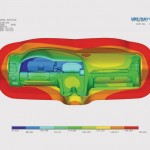

Während des Projektes wurde mit der Software VPS/DRY der Aufheizvorgang einer Galvanoform durch Simulation ermittelt. Für die Galvanoform wurden Werkstoffkennwerte von Nickel vorgegeben und die Dickenverteilung vereinfachend mit zwei unterschiedlichen Werten definiert. Die Aufheizsimulation erfolgt mit einer Starttemperatur von 20 °C und einer Umgebungstemperatur von 200 °C. Ein Ergebnis des Temperaturverlaufs über die Zeit ist bildlich dargestellt. Dabei lässt sich erkennen, dass die Temperaturen zum ausgewählten Zeitpunkt an den freien Rändern am größten sind und dort, wo die Bauteilflächen von der eigenen Geometrie abgeschirmt werden, die Temperaturen noch deutlich niedriger sind.

Mechanische Analyse als Temperaturlast

Der ermittelte Temperaturverlauf diente für die anschließende mechanische Analyse als Temperaturlast, wobei lokale Spannungsspitzen im Bereich der Nut entstehen. Im Anschluss an die Simulation des Aufheizvorgangs wurden zur Verifikation und zur genaueren Prozessbeschreibung an verschiedenen Orten der Galvanoschalen die Dehnungen unter Produktionsbedingungen während des Slushvorgangs gemessen. Die Ergebnisse der Messung und weitere Prinzipstudien mit der Simulation ließen darauf schließen, dass beim Abkühlvorgang größere Belastungen auftreten als während des Aufheizens der Form.

Simulation des Abkühlvorgangs

Zur Verifikation und zur Definition der Randbedingungen wurde auf Temperaturmessungen zurückgegriffen. Dazu wurde eine Galvanoform mit mehreren Messfühlern bestückt, um die Temperaturkurven bei einem Slushvorgang unter Produktionsbedingungen zu ermitteln. Von großem Interesse waren die Temperaturgradienten beim Abkühlvorgang. Anhand eines Videos über den Eintauchvorgang der Galvanoform konnte der räumliche Verlauf der Eintauchkurve ermittelt werden. Mit Hilfe der Messkurven wurden die zeitlichen Abstände bestimmt, wann welcher Messpunkt abkühlt, das heißt ins Becken eintaucht, um den zeitlichen Verlauf der Eintauchkurve zu kalibrieren. Zur Vereinfachung der Eingabe der Eintauchkurve in Ansys Workbench diente ein Script, mit dem die Kurve über eine Eingabemaske erfasst wurde. Alle weiteren Simulationseinstellungen erfolgten dann automatisch. Zur Kontrolle wurden die Temperaturverläufe an den Stellen der Messpunkte ausgegeben. Bei dem Simulationsmodell handelt es sich um ein Flächenmodell mit einer gleichmäßig angenommen Wandstärke von 3 mm. Neben den Bereichen der Nutausläufe wurden weitere kritische Stellen gefunden, an denen es auch in der Realität zu Rissen kommt.

Dickenverteilung unterliegt Schwankungen

Durch den individuellen Fertigungsprozess solch einer Galvanoform unterliegt die Dickenverteilung Schwankungen. In den Nutbereichen variiert die Dickenverteilung besonders stark. Die besondere Herausforderung lag hier in der Kopplung einer Freiformfläche mit einem Solid-Modell in Bereichen stark gekrümmter Flächen. Desweiteren wurden Untersuchungen durchgeführt, die großflächige Dickenverteilung mit Methoden aus der VPS/DRY-Simulation näherungsweise vorherzusagen und auf das Schalenmodell zu übertragen.

Insgesamt wurde das Projekt von Cadfem im Bereich der Prozesssimulation und Lebensdauerprognose begleitet. Dabei konnte gezeigt werden, dass insbesondere der rasche Abkühlvorgang zu erheblichen Lastspitzen vor allem in den Nutbereichen führt, in denen auch später das Versagen der Bauteile zu verzeichnen ist. Durch die Arbeit im Projekt Galvano21 konnte Cadfem mehrere Herangehensweisen an diese Aufgabenstellung erarbeiten, die nun auch auf andere Anwendungsbereiche übertragen werden können.

Cadfem; Telefon: 08092 7005-0; E-Mail info@cadfem.de

Das Journal

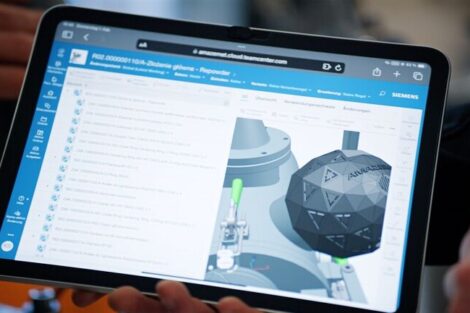

Die neueste Ausgabe des Cadfem-Journals beschäftigt sich mit dem Schwerpunkt „Produktion“. Die dort veröffentlichten Artikel und Praxisberichte geben einen Überblick, wie das Zusammenspiel der FEM-Simulation mit verschiedenen Herstellprozessen in der praktischen Anwendung ge- staltet werden kann, und welche Vorteile sich daraus für die Produktentwicklung und die Fertigung ergeben. Wenn Sie mehr über das Nutzenpotenzial von Simulationsanwendungen in der Produktion erfahren wollen, bestellen Sie kostenlos die neueste Ausgabe des Cadfem-Journals unter marketing@cadfem.de.

Teilen: