Die „Claas Hardware“ wie Mähdrescher, Feldhäcksler und Traktoren wird nach Ansicht des Herstellers aus dem münsterländischen Harsewinkel auch morgen und übermorgen auf den Feldern dieser Welt arbeiten. Dabei werden die Betriebe aber im Schnitt immer größer: Waren es in den Jahren 1999/2000 noch 472. 000 landwirtschaftliche Betriebe, die im Schnitt 36,3 ha Land bewirtschafteten, so reduzierten sich diese im Jahr 2013 auf nur noch 285 .000 Betriebe, die jeweils 58,6 ha bewirtschafteten. Ein Trend, der weiter anhält. Um auf den wachsenden Betrieben dennoch den Überblick zu behalten und gleichzeitig effizienter zu werden, bedarf es digitaler Unterstützung. Die zukünftigen Maschinen werden daher in ihren Schlüsselfunktionen weiter wachsen, über die Entwicklung der Baugruppen, aber vor allem durch automatische Systeme.

Auf modernen Maschinen ist die Digitalisierung schon weit Fortgeschritten, so messen Stickstoffsensoren an der Traktorfront den Pflanzenwuchs und steuern so die Ausbringmenge des Düngerstreuers im Heck, in Echtzeit während der Fahrt. Auf dem Feldhäcksler steuert die Überladeautomatik Auto Fill per Kamera automatisch die Ausrichtung des Häckselgut-Auswurfs und füllt den Anhänger am nebenher fahrenden Traktor gleichmäßig, die Fahrer beider Maschinen müssen sich nicht mehr umständlich verständigen. Auch am Traktor werden viele Arbeitsschritte inzwischen automatisiert: Ist Beispielsweise eine Reihe gesät, muss die Sähmaschine ausgeschaltet, angehoben und auf die nächste Reihe eingestellt werden. Ein solche Abfolge kann der Traktor einfach aufzeichnen und dann nach jeder Reihe automatisch abspielen. Anschließend lenkt der Fahrer manuell in die nächste Reihe, dann übernimmt der Computer per GPS und steuert die Aussaat zentimetergenau. Ebenso können sich etwa Ladewagen und Traktor verständigen, sodass der Computer die Fahrgeschwindigkeit perfekt auf die Auslastung des Wagens abstimmt. Die meisten solcher Systeme sind aber in sich geschlossen, sie beschränken sich auf die digitale Optimierung einer Arbeitseinheit auf dem Feld. Künftig soll hier der komplette Bauernhof mitspielen.

Dabei rückt der Gesamtprozess zukünftig noch stärker in den Vordergrund. Verschiedene Fahrzeuge werden verstärkt in einem Netzwerk zusammenarbeiten, so wie bereits heute Mähdrescher und Überlade-Gespanne über die Anwendung Fleet View in der Abfahrlogistik optimiert werden. Der Blick vieler Landwirte und Lohnunternehmer wird sich in Zukunft nicht mehr nur auf einen Feldhäcksler oder Traktor richten, sondern auf den Prozess, in dem dieses Fahrzeug eingebunden ist. Dieser Blick auf Prozesse wie Weizenbestellung oder Ernte auf der Kundenebene wird um Systeme erweitert, die diesen Prozess umgeben, beispielsweise die Abnahmekapazität für Erntegüter, Händlerservice oder Ersatzteilversorgung.

Um Landwirtschaft 4.0 zu ermöglichen, sind zwei zentrale Voraussetzungen zu schaffen: Maschinen müssen Daten empfangen und senden sowie erzeugen und verarbeiten können. Das alleine reicht aber noch nicht, denn der Maschinenpark ist in der Landwirtschaft noch sehr viel differenzierter aufgestellt, als in der Industrie: Ein Betrieb unterhält in der Realität diverse Maschinen unterschiedlicher Hersteller, mietet oder leiht Geräte dazu, verleiht seine Maschinen selbst und arbeitet zudem mit vielen Dienstleistern zusammen. Daher achtete die Landmaschinenindustrie stets stark darauf, dass sich der Landwirt frei zwischen einzelnen Produkten und Herstellern entscheiden und diese auch kombinieren kann. Erreicht wurde das über einheitliche Standards wie den Dreipunktanbau für Geräte am Traktorenheck oder den Isobus zur Steuerung der Geräte über ein einheitliches Traktorenterminal. Künftigen Kommunikations- und Schnittstellenstandards für landwirtschaftliches Big Data müssen diesem Prinzip folgen, also den Datenaustausch zwischen sämtlichen Maschinen, mit Geschäftspartnern und zwischen Datenportalen ermöglichen.

Plattform für den digitalen Bauernhof

„Der Landwirt wird vor zunehmenden Datenmengen stehen, das ist so sicher wie das Amen in der Kirche. Das Thema Dokumentation wird entsprechend dramatisch an Bedeutung gewinnen“, ist sich Bernd Scherer, Geschäftsführer des VDMA Landtechnik, sicher. Auch Claas reagiert auf die immer stärker geforderte herstellerübergreifende Datenintegration: Auf der Plattform 365FarmNet, einem Tochterunternehmen, laufen solche Daten in einem Cockpit zusammen. Der Landwirt hat so künftig sein Betriebsmanagement via Smartphone immer in der Hosentasche dabei. Im Gegensatz zu vielen Industrieanwendungen ist der mobile Charakter hier essentiell, da der Landwirt selten im Büro sitzt, sondern Entscheidungen direkt auf dem Feld treffen muss. Dafür brauche es laut Thomas Böck, in der Konzernleitung der Claas-Gruppe verantwortlich für den Bereich Technologie und Systeme, aber eine umfassende Netzabdeckung: „Was hilft eine perfekte Digitalisierung, wenn weit und breit kein Funknetz vorhanden ist? Hier sehen wir mit Blick auf den globalen Einsatz unserer Maschinen noch enorme Unterschiede in der Datennetzverfügbarkeit.“

Innerhalb der Plattform werden landwirtschaftliche Informationen, Softwareanwendungen, Maschinendaten und Agrardienstleistungen verschiedener Anbieter verknüpft. Hier stehen nicht mehr Hersteller und Maschinen im Vordergrund, sondern die betrieblichen Prozessketten auf dem Hof. Das System kann als eine Art SAP für den Landwirt gesehen werden: Neben der reinen Prozessüberwachung – was macht der Melkstand gerade, während ich auf dem Mähdrescher sitze – und Dokumentation zur Abrechnung soll vor allem eine ganzheitliche Analyse von Prozessen möglich werden: Der Düngerstreuer muss sich dann nicht alleine auf den Sensor am Traktor verlassen, sondern es werden auch noch die positionsgenauen Ertragsdaten des Mähdreschers aus den Vorjahren, vielleicht Daten aus einer Bodenbeprobung und das bisherige Saison-Wetter mit einbezogen. „Je multidimensionaler das Bild eines Quadratmeters Acker wird, desto besser“, sagt Claas-Sprecher Wolfram Eberhardt. „Natürlich kann auch ein nicht digital agierender Landwirt sehr gut arbeiten, einfach aufgrund seiner Erfahrung. Die Frage ist immer nur: Wie lange? Zwei Stunden sicherlich. Bei acht Stunden ist das digitale System durch seine immer gleiche Prozessqualität aber schon längst besser.“

Um möglichst viele Landwirte von den digitalen Vorzügen überzeugen zu können, müssen nach Einschätzung des VDMA Insellösungen unbedingt vermieden werden, denn kein Landwirt wird sich mit mehreren Plattformen herumschlagen, um den Maschinenpark komplett unter einen digitalen Hut zu bekommen. Claas hat seine Plattform daher für alle Marken offen gestaltet, Anbaugerätehersteller wie Horsch, Lemken, Rauch oder Amazone und über 20 andere Firmen sind bereits als Partner mit an Bord. Keine Funktion und kein Betriebszweig werden dabei exklusiv besetzt. „Wir sind aber realistisch und sehen ähnliche Bestrebungen natürlich auch bei Mitbewerbern. Langfristig werden sich aber nur eine Handvoll am Markt durchsetzen, die sich dann über einen einheitlichen Standard untereinander austauschen können. Ebenso werden die Maschinendaten langfristig wohl selbst auf einem einheitlichen Format laufen, sodass irgendwann jede Plattform mit jeder Maschine kompatibel ist. Eine direkte Partnerschaft ist aber natürlich immer noch einen Schritt besser“, erklärt Wolfram Eberhardt. „Der Erfolg von 365FarmNet lebt vom Mitmachen möglichst vieler Partner – ausdrücklich auch der Wettbewerber – um Kunden mit unterschiedlichen Bedürfnissen die beste digitale Lösung an die Hand zu geben“, verdeutlicht auch Thomas Böck. Claas handelt dabei nach dem Grundsatz, dass alle Daten dem Kunden gehören und nur er über eine weitere Nutzung durch Andere entscheidet. „Die Sicherheit und Verfügbarkeit der Kundendaten ist ein entscheidender Schlüssel für die Akzeptanz in der Praxis“, sagt Joachim Stiegemann, Leiter Produktmanagement der Claas E-Systems.

Die Realität ist analog – noch

Auch wenn Landwirtschaft 4.0 heute bereits in den oben beschriebenen Teilbereichen Realität ist, die vollkommen durchgängige Vernetzung und die automatisierte Datenverarbeitung sei laut VDMA eher noch als eine Perspektive für Landwirtschaft und Landtechnik zu sehen, für deren Realisierung noch Handlungsbedarf auf Seiten aller Beteiligter bestehe. „Um eine Teilhabe aller an den Chancen der Landwirtschaft 4.0 zu ermöglichen, müssen praktikable und bezahlbare Lösungen generiert werden, die auch bestehende analoge Maschinenbestände in das digitale Zeitalter integrieren. Denn obwohl nicht jeder die finanziellen Mittel hat, modernste Landtechnik einzusetzen, so sollte doch jeder Landwirt die Reise in die Landwirtschaft 4.0 antreten können“, so Ulrich Adam, Generalsekretär des europäischen Agrarmaschinenhersteller-Verbands CEMA.

Im Jahr 2012 waren insgesamt über 1,2 Millionen landwirtschaftliche Zugmaschinen in Deutschland zugelassen, ihr Durchschnittsalter lag bei 27,5 Jahren. Im Vergleich zu anderen Fahrzeugklassen, zum Beispiel Pkws, ist ihr Alter um ein Vielfaches höher: „Für den deutschen Markt würde ich ungefähr schätzen, dass die Maschinenbestände zwischen 60 und 70 Prozent noch klassisch analog und 30 bis 40 Prozent mit Digitaltechnik ausgestattet sind. Aber das steht und fällt mit dem Kaufdatum, also dem Alter der Maschinen“, erklärt Wolfgang Büscher vom Institut für Landtechnik an der Universität Bonn. Das Durchschnittsalter von Zugmaschinen hat sich in den letzten 30 Jahren stetig erhöht. Hauptgründe sind die die Langlebigkeit der Maschinen, aber auch die hohen Anschaffungskosten. Große Landtechnik, insbesondere Zugmaschinen, stellen für Betriebe langlebige Investitionsgüter dar. Daher ist eine große Anzahl der genutzten Zugmaschinen aktuell nicht auf dem neuesten technologischen Stand und nicht vernetzungsfähig.

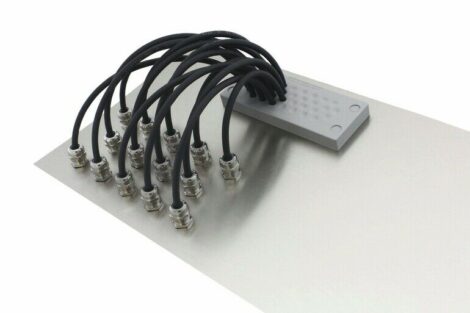

Sogenannte Bluetooth-Beacons sind hier eine praktikable Lösung, die immer breiter akzeptiert und angeboten wird. Sie ermöglichen eine herstellerübergreifende Digitalisierung älterer Maschinenbestände. In einem Umkreis von knapp 30 Metern senden sie ihre Signale und werden von einer kompatiblen Software, etwa auf einem Smartphone, erkannt und dekodiert. Geräte, Traktoren, Mähdrescher oder Lkws werden so eindeutig identifiziert. Jedes Fahrzeug, unabhängig von Alter, Hersteller oder Einsatzzweck, kann mit einem solchen Sender ausgerüstet werden. Aufgrund des geringen Stromverbrauches, ist ein Batteriewechsel nur etwa alle vier Jahre nötig. Auf einen analogen Anhänger montiert wird so der Weg des Getreides vom Acker bis zum Lager lückenlos dokumentiert. Neigungs- und Beschleunigungssensoren sowie einen Speicher ermöglichen unterschiedlichste Szenarien, so kann etwa die Betätigung einer Klappe gezählt werden, womit die Beacons so auch kontinuierlich Füllstände erfassen und Betriebsstunden zählen können. Auch das Schwaden, das Pressen von Rundballen und deren Abtransport haben entsprechende Gerätehersteller selbst schon durch Beacons digitalisiert. Das französische Telekommunikationsunternehmen Sigfox baut zudem ein eigenes, globales Funknetzwerk auf, um Objekte mit geringem Energiebedarf drahtlos mit dem Internet zu verbinden. Entsprechend ausgerüstete Beacons nutzen das Netz bereits und sind so unabhängig von einem Smartphone in der Nähe, meist muss das noch der Fahrer der Maschine in der Tasche haben.

Elektrifizierung steht bevor

Auch in der Agrartechnik tauchen in den Entwicklungsabteilungen für Anbeugeräte zunehmend E-Motoren auf, da auch hier deren Effizienzvorteil gegenüber anderen Antriebsformen genutzt werden möchte. Sie sind einfacher zu steuern, da sie nicht an der Drehzahl einer Zapfwelle hängen, deren Drehzahl wiederum vom Gaspedal des Fahrers abhängt. Egal was die Zugmaschine gerade tut, der E-Motor kann ein- oder ausgeschaltet werden, langsamer oder schneller laufen, was auch die Automatisierung einzelner Prozessschritte wesentlich vereinfach wird. Künftige Traktoren sollen daher neben der mechanischen Zapfwelle und der Hydraulik auch eine Steckdose für starken Gleich- und Wechselstrom an Bord haben. Claas ist seit langem ein Verfechter von herstellerübergreifenden Standards und Gründungsmitglied der AEF (Agricultural Industry Electronics Foundation), die heute über 300 Unternehmen vereint.

Die Initiative treibt neben dem Isobus auch die Entwicklung der allgemeinen Stromschnittstelle Powerbus an Off-Highway-Fahrzeugen voran. Einfachere Anbaugeräte übernehmen die intelligente Steuerelektronik dann einfach vom Traktor, die Steckdose liefert direkt 480-V-Wechselstrom ans Gerät. Komplexere Maschinen steuern ihre Stromverteilung selbst, sie bekommen quasi ungefilterten 700-V-Gleichstrom und verfügen über eigene Wechselrichter für den entsprechenden Bedarf. „Wir und andere Hersteller untersuchen derzeit Konzepte, wie man die Landtechnik mit elektrischen Systemen weiter optimieren kann. Die Ergebnisse sind zum Teil vielversprechend. Dennoch sind noch viele Themen wie Standards, Normierung oder Kabel zu bearbeiten, bevor ein echter Marktdurchbruch eintreten wird“, erklärt Wolfram Eberhardt.

Die Geschwindigkeit, mit der Arbeitsprozesse durch digitale Fähigkeiten verändert werden, wird sich im globalen Maßstab mit unterschiedlicher Dynamik entwickeln. Darauf will Claas mit einem skalierbaren Angebot antworten und regional sinnvolle Partnerschaften eingehen. Sämtliche digitalen Hilfssysteme bringen aber nichts, wenn der Bediener nicht damit umgehen kann: Denn Studien haben gezeigt, dass die Leistung moderner Mähdrescher je nach Fahrer um bis zu 40 % schwanken kann. Qualifizierte Arbeitskräfte und Erfahrung sind daher ebenso wichtig wie die Fortführung der Digitalisierung.

Details zur Funktionsweise des Claas Pflanzensensors zur angepassten Düngerausbringung im Video: