Rotoren von Windrädern müssen im optimalen Anstellwinkel stehen. Hydroakkumulatoren liefern die hydraulische Energie für die Drehbewegungen der Rotorblätter. Spezialist dafür ist Hydratech Industries. Auch bei der neuesten Generation der Hydraulikspeicher vertraut man auf Dichtungen von Freudenberg Sealing Technologies.

Der Autor: Dr. Stephan Wolf, Head of Media Relations, Freudenberg Sealing Technologies, Weinheim

Absolute Zuverlässigkeit ist für die Pitch Control der Rotorblätter nicht nur aus Effizienzgründen erforderlich. Das System ist als Notbremse auch wesentliches Element des Sicherheitskonzepts. In Extremsituationen, wenn der sofortige Stopp des Rotors notwendig ist, müssen die Blätter in einen 90°-Winkel gebracht werden können, um Schäden zu vermeiden. Jedes der üblicherweise drei Blätter verfügt über einen eigenen Kolbendruckspeicher. Die Redundanz schafft ein beruhigendes Sicherheitspolster. Denn schon mit der Ansteuerung der Pitch Control eines Rotorblattes lässt sich die Anlage unter fast allen Bedingungen zum völligen Stillstand bringen.

Ein Hydroakkumulator kann aber nur funktionieren, wenn er über ein unter allen Bedingungen funktionsfähiges Dichtungskonzept verfügt. Dabei sind die Anforderungen in der Praxis enorm. Wind und Wetter setzen den Dichtungen, die mindestens 20 Jahre halten sollen, massiv zu. Weil die Energiespeicher weltweit verkauft werden, müssen alle klimatischen Anforderungen berücksichtigt werden: monatelange Winter mit zweistelligen Minusgraden ebenso wie unbarmherzige Sonneneinstrahlung in Äquatornähe.

Stress im Test

Im dänischen Silkeborg verfügt Hydratech daher über ein 1600 m2 großes Testgelände. Dort müssen die Hydroakkumulatoren unter erschwerten Bedingungen ihre Leistungsfähigkeit beweisen – insbesondere in puncto Dichtheit, Druck, Temperatur und Verschleiß. Dabei werden die Energiespeicher Drücken von bis zu 200 bar ausgesetzt – was in der Praxis nie vorkommt, aber Reserven für den Dauerbetrieb bereitstellt. In einem 40 m2 großen Kühlraum wird die Funktionsfähigkeit der Dichtungen bei Temperaturen von -40 °C getestet. Und das andere Extrem wird ebenfalls getestet: In einer anderen Einrichtung wird die Umgebungstemperatur des Akkumulators auf bis zu +60 °C gebracht. Eine Hitze, in der Hydrauliköl extrem dünnflüssig wird und die maximale Anforderungen an die Dichtungsfähigkeit stellt.

Für die neueste Generation seiner Hydroakkumulatoren nutzt der dänische Hersteller die Simko 300 von Freudenberg Sealing Technologies. „Diese Dichtung zeichnet sich gleichzeitig durch ihre Robustheit und ihren niedrigen Reibungswiderstand aus“, erläutert Asger Rasmussen vom dänischen Service Center.

Eine statt bisher zwei Dichtungen

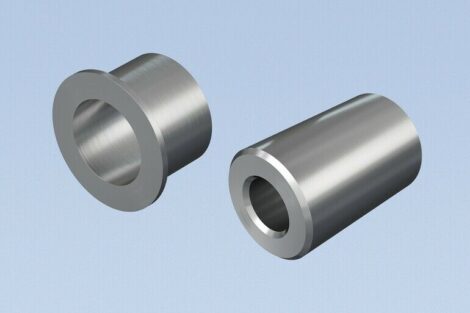

„Daher braucht man für den Hydroakkumulator nur noch eine Dichtung, während bisher zwei Dichtungen notwendig waren, die das gesamte Dichtkonzept komplizierter und anfälliger gemacht haben.“ Die Energie eines Hydraulikakkumulators wird in einem mit Stickstoff befüllten Zylinder gespeichert. Genau an der Schnittstelle zwischen Hydrauliköl und Stickstoff erledigten bislang zwei Dichtungen unterschiedliche Aufgaben: Die erste dichtete gegen das Öl aus dem Hydrauliksystem ab, während die zweite Dichtung den Stickstoff im Zylinder hielt.

In der Kammer zwischen beiden Dichtungen ergaben sich jedoch Druckdifferenzen. Vor allem der weniger robusten Gasdichtung machte dies zu schaffen. Die Ausführung in PTFE war darüber hinaus anfällig für Montagefehler.

Die Simko 300 macht den Job jetzt alleine – und besser. Denn sie dichtet sowohl gegen Öl als auch gegen Gas ab. Druckdifferenzen sind kein Thema mehr. Die Materialkompetenz des Herstellers spielte bei der neuen Lösung eine entscheidende Rolle. Den Ingenieuren ist es gelungen, Polyurethan so zu verändern, dass es seine positiven Eigenschaften, wie exzellente Dichtigkeit, hoher Oberflächenschutz und niedriger Reibungswiderstand, behält, aber gleichzeitig mit einer Härte von 98 Sh A nahezu PTFE-Niveau erreicht.

Einfacher Einbau, lange Lebensdauer

Darüber hinaus hat die Simko 300 eine deutlich längere Lebensdauer und lässt sich weitaus einfacher einbauen. Dadurch eignet sie sich besonders für den Einsatz in Windkraftanlagen. Das zeigen die Ergebnisse aus dem Hydratech-Testcenter: „Unsere harten Testprozeduren lassen die Simko 300 weitgehend unbeeindruckt“, erläutert R & D-Manager Jimmi Wenderby. „Das ist extrem wichtig für uns, da nur so sichergestellt ist, dass der Hydrospeicher über seine gesamte Lebenszeit hinweg nicht an Power verliert.“ I

WindEnergy Hamburg, Halle B5, Stand 414

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: