Geht es um die Ablösung des Verbrennungsmotors, gelten Brennstoffzellen als derzeit aussichtsreichste Alternative. Bis der Wasserstoffantrieb serienreif ist, werden jedoch noch einige Jahre vergehen. Denn es sind noch einige technologische Hürden zu nehmen – eine davon ist die zuverlässige und wirtschaftliche Abdichtung der Zelle.

Die Autorin Doris Schulz, freie Journalistin, Korntal erstellte den Beitrag für die Fairxperts GmbH, Neuffen

Ein kraftvoller, leiser Elektromotor treibt ein Auto an – und aus dem Auspuff kommt nichts als Wasser. Eine Vision, die in einer mehr oder weniger großen Anzahl von Testfahrzeugen verschiedener Automobilhersteller rund um den Globus bereits Realität geworden ist. Die Serienreife des Brennstoffzellenantriebs lässt jedoch weiter auf sich warten, obwohl Forscher und Entwickler seit rund zwei Jahrzehnten intensiv daran arbeiten. Das Prinzip klingt einfach: Wasserstoff verbindet sich mit Sauerstoff zu Wasser, wobei elektrische Energie und Wärme frei werden. Damit die elektrochemische Reaktion kontrolliert abläuft, werden die beiden Gase in der Brennstoffzelle durch einen Elektrolyten getrennt. Er lässt nur Wasserstoff-Ionen durch, die auf der Kathodenseite mit Sauerstoff reagieren. Zu den großen Herausforderungen dabei zählt einerseits die Bereitstellung von Wasserstoff, der nur mit Energieaufwand erzeugt werden kann. Andererseits müssen die Systeme nicht nur zuverlässig und langlebig sein, sondern auch zu marktfähigen Preisen hergestellt werden können. Das angestrebte Ziel für Fahrzeugantriebe liegt heute bei rund 30 $ pro kW.

Anforderungen an die Dichtung

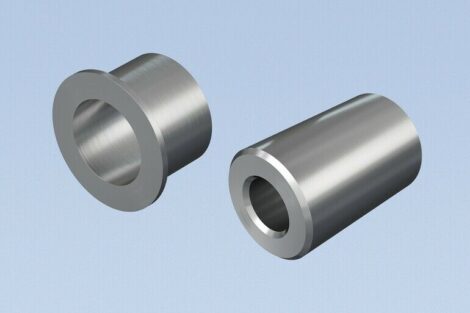

Einen wesentlichen Beitrag dazu leistet die Abdichtung der Brennstoffzellen. Die Herstellungskosten für Bipolarplatten lassen sich senken, wenn beim Pressen bzw. Prägen der Platten sämtliche Kanäle, Zuführungen und Anschlüsse integriert werden. Um eine unkontrollierte Freisetzung von Wasserstoff in die Umgebung zu verhindern, müssen die Fügestellen abgedichtet und gleichzeitig Fertigungstoleranzen ausgeglichen werden. Hier ist ein Höchstmaß an Flexibilität gefragt: Um hohe Toleranzen aufnehmen zu können, ist ein hohes Verpressungsvermögen erforderlich. Bei geringen Toleranzen muss die Dichtung bereits bei geringer Verpressung zuverlässig abdichten. Gleichzeitig darf das dichtende Element keine hohen Reaktionskräfte aufweisen, damit die Platte bei starkem Verpressen nicht kaputt geht. Zudem sind die beiden Gasräume innerhalb der Brennstoffzelle zuverlässig voneinander zu trennen. Denn Sauerstoff und Wasserstoff bilden zusammen ein explosionsfähiges Gemisch (Knallgas). Darüber hinaus muss die Dichtung resistent gegen das saure Umfeld der Elektrolytfolie in der Brennstoffzelle sein und darf selbst keine Stoffe emittieren, die die Funktion der Brennstoffzelle beeinträchtigen können.

Werkstoffe für Stackdichtungen

Diese Anforderungen werden von Dichtungsherstellern mit unterschiedlichen Werkstoffen gelöst. LSR (Liquid-Silicone-Rubber) ist ein organisches 2K-Elastomer, das auch in der Medizintechnik z. B. bei der Herstellung von Dialyseschläuchen zum Einsatz kommt. Durch die hohe „Sauberkeit“ ist sicher gestellt, dass keine die Brennstoffzelle schädigenden Stoffe freigesetzt werden. Weitere Argumente für LSR-Dichtungen sind die geringen Reaktionskräfte und die gute Verarbeitbarkeit des Werkstoffs. Allerdings zählt LSR zu einer Materialgruppe, die in wässrig-sauren Umgebungen, besonders bei höheren Temperaturen nicht sehr stabil ist. Um diesen Nachteil auszugleichen, wird der Werkstoff für den Einsatz in Brennstoffzellen optimiert. Eine Alternative sind klassische Elastomere wie EPDM (Ethylen-Propylen-Kautschuk) und Fluorkautschuke (FKM, FPM, Viton), die eine gute Temperatur- und Medienbeständigkeit aufweisen. Auch bei diesen hochviskosen Materialien arbeiten die Materialentwickler der Dichtungshersteller daran, sie an die speziellen Anforderungen der Brennstoffzellentechnologie anzupassen. Ein weiterer Ansatz speziell für den Bereich Automotive ist die komplett mechanische Gestaltung der Dichtung. Die Herausforderung dabei liegt in der Profilierung und der Abstimmung von Kräften.

Lose oder integriert ist hier die Frage

Für die Herstellung und Integra-tion der Dichtung in die Brennstoffzelle sind ebenfalls verschiedene Verfahren in der Diskus- sion. Bei der Formgebung kommen Spritzgieß- und Siebdruckverfahren sowie Technologien aus der Herstellung von Zylinderkopfdichtungen zum Einsatz. Spritzgegossene Dichtungen aus niedrigviskosem Flüssigelastomer lassen sich lose in einem Werkzeug fertigen. Aufgrund der noch relativ geringen Stückzahlen und der schwierigen Automatisierbarkeit der Applikation werden sie meist manuell in eine Nut der Bipolarplatte eingelegt oder aufgeklebt. Als Alternative bietet sich an, die Dichtung direkt auf die Bipolarplatte zu spritzen und sie gleichzeitig durch ein Binde- oder Haftmittel zu befestigen. Diese so genannte Direktintegration ist nicht nur auf der Bipolarplatte, sondern auch auf der Membran-Electrode-Assembly (MEA) möglich. Wobei die MEA üblicherweise aus fünf unterschiedlichen Schichten besteht: einem Kohlefaservlies, dem Katalysator, der Membran, dem Katalysator und wieder einem Kohlefaservlies. Weitere Schichten sind von Fall zu Fall erforderlich.

Isgatec KEM 452

Reinz KEM 453

Freudenberg KEM 454

Isgatec, Internationale Fachmesse für Dichtungstechnik

Wie ist der Stand der Technik bei Dichtungslösungen für Brennstoffzellen im Automotive-Bereich? Welche Vor- und Nachteile bieten die unterschiedlichen Werkstoffe und Verfahren? Antworten auf diese und viele weitere Fragen rund um die Abdichtung von Brennstoffzellen bieten die Aussteller und das Fachforum der Isagtec. Die Fachmesse (11. bis 13.10.2005 in Nürnberg) deckt das gesamte Spektrum der Dichtungstechnik ab.

Freudenberg Dichtungs- und Schwingungstechnik

Victor Reinz

VDMA Forschungsvereinigung Antriebstechnik Arbeitskreis Dichtungstechnik

VDMA-e-market Dichtungen

Fachmesse Dichtungstechnik Isgatec

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: