Neben den klassischen Anwendungsparametern der Dichtungstechnik wie Druck, Temperatur und Verfahrgeschwindigkeit treten seit einigen Jahren betriebswirtschaftliche Aspekte wie Standzeiten, Wartungsintervalle und Betriebssicherheit immer mehr in den Vordergrund. Der neue Dichtungswerkstoff für komplexe und sehr anspruchsvolle Applikationen wurde intensiv gestestet und bietet vor allem bei dynamischen Lasten einen deutlichen Vorsprung in den Leistungsdaten.

Moderne Dichtungswerkstoffe müssen immer komplexeren und höheren Ansprüchen genügen. und werden immer deutlicher zum Motor für Innovation im Zylinderbau und speziell in der Dichtungstechnik. Mit P6000 hat die Parker Dichtungsgruppe einen modernen und zukunftsweisenden Werkstoff entwickelt, dessen Eigenschaften in umfangreichen Versuchsreihen intensiv getestet und optimiert wurden. Auf diese Weise ist es gelungen, die bereits hervorragenden Eigenschaften der bisherigen Standardwerkstoffe, vor allem bei dynamischen Belastungen im Extrembereich, nochmals zu verbessern. Vor 40 Jahren hat Polyurethan als Werkstoff in der Dichtungstechnik seinen Siegeszug angetreten. Dessen herausragende Eigenschaften hinsichtlich Verschleiß, Extrusionssicherheit und Widerstand gegen abrasive Partikel im Vergleich zu den sonst üblichen Dichtungswerkstoffen machen diese Werkstoffe mittlerweile unentbehrlich. Dies gilt in besonderem Maße für hydraulische Anwendungen. Die Verbesserungen des neuen P6000 Polyurethan-Werkstoffes gegenüber den bisherigen Typen sind nachstehend im Detail beschrieben.

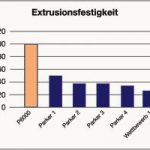

Spaltextrusion

Neben dem Abriebverschleiß gilt die Spaltextrusion als häufigste Ursache für den Ausfall von Elastomerdichtungen in hydraulischen Anwendungen. Aus diesem Grund wurde die Verbesserung der Extrusionsfestigkeit als primäres Ziel im Lastenheft der P6000-Entwicklung definiert. Bei der Spaltextrusion wird der Dichtungskörper durch den Systemdruck in den Gleitspalt am Rücken der Dichtung gezwängt. Dies zu vermeiden, erfordert von der Dichtung ein gewisses Spaltüberbrückungsvermögen bzw. einen ausreichenden Scherwiderstand. Reicht dieser Scherwiderstand nicht aus, so wandert der Dichtungsrücken in den Spalt und wird dort sehr bald zerstört. Dieser Vorgang wird noch dadurch unterstützt, dass sich die äußere Hülle des Aktuators (z. B. Zylinderrohr) unter dem Innendruck aufweitet (atmet) und bei Entlastung wieder schlagartig zusammenzieht, so dass sich das im Spalt befindliche Dichtungsmaterial nicht rechtzeitig wieder zurück verformen kann. Die dabei am Dichtkörper entstehenden Extrusionsfahnen werden mit fortlaufender Anwendungsdauer immer länger. Im Endsta- dium kommt es zum Ausfall der Dichtung, da durch die veränderten Radialspannungsverteilungen im Dichtkörper eine hinreichende Dichtfunktion nicht mehr gewährleistet ist. Die wesentlichen Einflüsse für die Spaltextrusion sind der radial abzudichtende Gleitspalt „e“, der Systemdruck „P“, die radiale Profilbreite des Dichtkörpers „S“, der Funktionsdurchmesser „d“ und die maximale Betriebstemperatur „T“. Das Extrusionsverhalten kann durch geeignete Konzeption der geometrischen Größen und des Systemdrucks beeinflusst werden. Bei thermischer Belastung dagegen sind allein die physikalischen Werkstoffeigenschaften der Dichtung ausschlaggebend.

Da die in der Dichtungstechnik eingesetzten Polyurethane zur Gruppe der thermoplastischen Elastomere gehören, ändern sich die physikalischen Werkstoffeigenschaften mit steigender Temperatur zu ungunsten der Extrusionssicherheit. Üblicherweise können die aktuellen TPU-Werkstoffe Anwendungen bis zu 100 °C bestehen. Dabei wird jedoch der gleichzeitig auftretende Systemdruck limitiert, so dass eine Kombination von max. Temperatur und max. Druck nicht auftreten kann. Alternativ kann für derartige Fälle der Gleitspalt „e“ reduziert werden, was jedoch für die Serienfertigung zu deutlichen betriebswirtschaftlichen Konsequenzen führt.

Der gegenüber herkömmlichen Polyurethanen stabilere Werkstoffaufbau von P6000 ermöglicht eine deutliche Ausweitung des Temperaturbereiches bis an die Obergrenze von 110 °C.

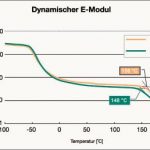

Aus den dargestellten Kurven des dynamischen E-Moduls (Bild 1) können die zulässigen Temperaturbereiche für dichtungstechnische Anwendungen abgeleitet werden. Vom Niedertemperaturbereich (links) ausgehend ist bei den vorliegenden Polyurethan-Werkstoffen jeweils ein Abfall im dynamischen E-Modul festzustellen. Der Werkstoffspezialist spricht vom sogenannten „Glasübergang“ (linker Teil des Diagrammes), bei dem zunehmend das entropieelastische Verhalten einsetzt. Das Einknicken der Kurve deutet das Einsetzen der plastischen Verformung an, und beschränkt dadurch den Anwendungsbereich einer Elastomerdichtung. Die grüne Kurve zeigt den Verlauf herkömmlicher Polyurethane, die gelbe den dynamischen E-Modul des neuen P6000-Werkstoffes. Vergleicht man beide Kurven miteinander, so lassen die Glasübergänge ein etwa gleiches Kälteverhalten erwarten. Das Abknicken der gelben Kurve im oberen Temperaturbereich ist jedoch um ca. 10° nach oben verschoben und weist P6000 damit als das temperaturstabilere Material aus. Diese markante Materialeigenschaft führt zu einem wesentlich besseren Verhalten hinsichtlich Spaltextrusion. Für den Anwender ergibt sich hieraus die Möglichkeit, ein höheres Lastprofil, kombiniert aus Temperatur und Druck, bei gleichen geometrischen Verhältnissen zu realisieren.

Das Diagramm „Extrusionsfestigkeit“ (Bild 2) vergleicht die Neigung zur Spaltextrusion verschiedener Polyurethan-Werkstoffe. Die Prüfungen wurden an Standard-Nutringen vorgenommen. Dabei wird die Dichtung mit einem pulsierenden Systemdruck von 30 MPa bei einer konstanten Temperatur von 80 °C gegen einen definierten Spalt gepresst. Zur Auswertung wird anschließend die Extrusionsfahnenlänge gemessen.

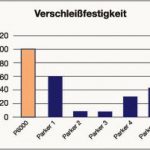

Verschleißfestigkeit

Für die Zerstörung einer Elastomerdichtung gibt es eine Reihe von möglichen Ursachen. An erster Stelle steht hierbei der stetige Verschleiß, der mit der Zeit das für die Vorspannung notwendige Material des Dichtkörpers abträgt, so dass die Dichtung unbrauchbar wird.

Unter regulären Betriebsbedingungen sind die Hauptursachen für den Abrieb an Dichtungen vorrangig Rauheit und Struktur der dynamisch agierenden Gegenlauffläche, die Schmierwirkung des Betriebsmediums über den Anwendungstemperaturbereich, die Geometrie der Dichtung und die Verschleißfestigkeit des Dichtungswerkstoffes.

Durch den kompletten Neuaufbau des Werkstoffes P6000 konnte das Verschleißverhalten gegenüber herkömmlichen Werkstoffen deutlich verbessert werden. Bild 3 stellt die Verschleißfestigkeit unterschiedlicher Polyure-than-Werkstoffe dar. Für diese Untersuchung kommt eine speziell entwickelte Prüfmethode (Parker-Hausnorm) zum Einsatz: Ringförmige Werkstoffproben werden unter definierter Last gegen eine abrasive Gegenlauffläche bewegt. Gemessen wird der Abtrag am Probekörper nach einer bestimmten Wegstrecke.

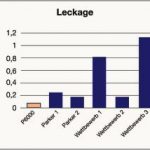

Leckagesicherheit

Das Leckageverhalten einer Elastomerdichtung ändert sich mit zunehmender Anwendungsdauer. Durch den Verschleiß ändern sich die Spannungsverhältnisse im Dichtkantenbereich. Hinzu kommt der Einfluss allmählich entstehender Spaltextrusion. Die daraus resultierende geometrische Veränderung der Dichtung hat einen entscheidenden Einfluss auf das Rückfördervermögen und auf die technische Dichtheit des Systems.

Generell ist die Wechselwirkung zwischen Spaltextrusion, Wärmeentwicklung durch Reibung und Verschleiß durch Abtrag des Dichtungswerkstoffes beachtlich. Daher muss das Leckageverhalten unter Berücksichtigung dieser Zusammenhänge beurteilt werden. Dies kann letztlich nur durch einen entsprechenden Dauerlaufversuch geschehen.

Der neue Werkstoff P6000 bietet auf Grund seiner oben beschriebenen physikalischen Eigenschaften signifikante Vorteile gegenüber herkömmlichen Polyurethan-Werkstoffen. Der in Bild 1 dargestellte dynamische E-Modul von P6000 liegt im Anwendungstemperaturbereich stetig über der Kurve des aktuellen Standard-Werkstoffes P5008. Dies lässt auf eine verbesserte Formstabilität des Dichtungsquerschnittes schließen, die sich positiv auf Leckageverhalten und Verschleiß auswirkt.

Die im Diagramm „Leckage“ (Bild 4) dargestellten Messwerte wurden mit handelsüblichen Stangendichtungen vom Typ B3 (Bild 6) bei einer unter Druck in den Zylinderraum einfahrenden Kolbenstange ermittelt.

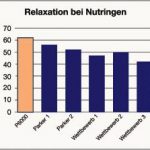

Relaxation

Elastomere Dichtkörper relaxieren im Laufe der Anwendung durch chemische und physikalische Änderungen im Werkstoff, sie verlieren die für die Dichtfunktion notwendige Vorspannung teilweise oder ganz. Die Relaxation im Dichtungsquerschnitt ist vorrangig auf den chemischen Angriff durch das Betriebsmedium und dessen Additive zurückzuführen. Hohe Temperaturen beschleunigen diese Vorgänge. Durch den Vorspannungsverlust im Dichtungsquerschnitt ändert sich die Spannungsverteilung, was zu erhöhter Schleppleckage führt. Im Extremfall nimmt der Dichtkörper gänzlich die Form des Einbauraumes an. Dies kann besonders im Niederdruckbereich zu unzulässig hohen Leckagewerten führen, die einen Ersatz der Dichtung erforderlich machen. Durch das wesentlich verbesserte thermische Verhalten des neuen Polyurethan-Werkstoffes P6000 verlangsamt sich dieser Vorgang entscheidend. Für den Anwender verlängern sich dadurch die Wartungsintervalle der Maschinen und Anlagen.

Bild 5, „Relaxation bei Nutringen“, zeigt die verbliebene Restvorspannung von handelsüblichen Hydraulik-Stangendichtungen vom Typ B3. Getestet wurden gängige Polyurethan-Werkstoffe im Dauerlauf bei 75 °C.

Betriebssicherheit

Das erweiterte Leistungsspektrum des neuen Polyurethan-Werkstoffes P6000 trägt den gestiegenen Anforderungen fluidtechnischer Maschinen und Anlagen Rechnung: Höhere Drücke, Temperaturen und Verfahrgeschwindigkeiten sind gefordert. Seine physikalischen Eigenschaften empfehlen P6000 vor allem für dynamische Anwendungen im Extrembereich. Der Nutzen für den Anwender sind deutlich verlängerte Wartungsintervalle und eine erhöhte Betriebssicherheit der Maschinen und Anlagen.

Polyurethan-Werkstoff P6000 KEM 465

PDF-Ultrathan- Dichtungswerkstoffe KEM 466

Hydraulik-Dichtungen KEM 467

Pneumatik-Dichtungen KEM 468

F&E Services KEM 469

Von O-Ringen bis Fluiddichtungen

Parker Dichtungsreport

VDMA Forschungsvereinigung Antriebstechnik Arbeitskreis Dichtungstechnik

VDMA-e-market Dichtungen

I nternationale Dichtungstagung

Fachmesse Dichtungstechnik Isgatec

Online-Dienst

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: