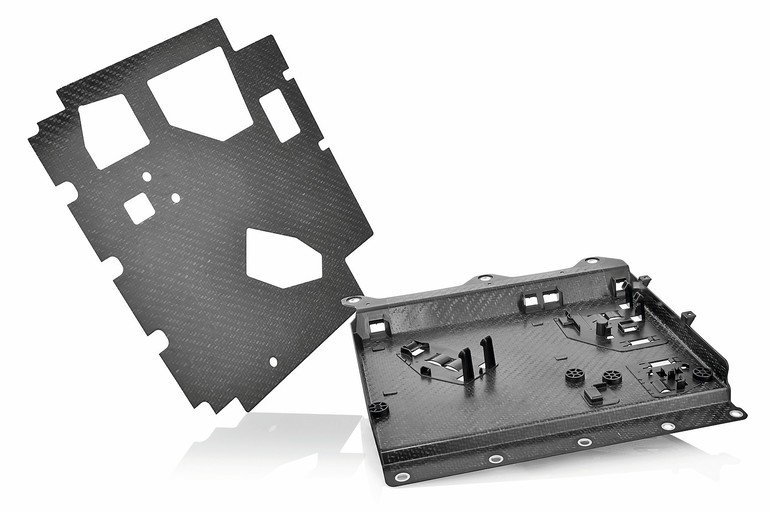

Großflächige Strukturbauteile lassen sich mithilfe endlosfaserverstärkter thermoplastischer Verbundhalbzeuge besonders dünn und dadurch leicht konstruieren. Gleichzeitig können sie direkt mit zahlreichen Funktionen ausgestattet werden. Das zeigt das Beispiel einer neuen, nur 1 mm dicken Modulträgerplatte für das S-Klasse-Cabrio von Mercedes-Benz. Auf dieser sind diverse Steuergeräte untergebracht.

Dipl.-Ing. Julian Haspel, Global Key Account Manager, Lanxess, Köln

Die Platte wird im Hybrid Moulding-Verfahren gefertigt. Zum Einsatz kommt dabei das endlosglasfaserverstärkte Polyamid-6-Verbundhalbzeug Tepex dynalite 102-RG600(2)/47 % von der Lanxess-Tochtergesellschaft Bond-Laminates GmbH mit Sitz in Brilon. Das Resultat ist ein Bauteil, das um rund die Hälfte weniger wiegt als die bisher eingesetzte Trägerplatte aus Aluminium. Das geringe Gewicht und die integrierten Funktionen vereinfachen zudem die Montage, was wiederum Kostenvorteile erschließt.

Gemeinschaftliche Entwicklung

Die etwa 0,5 m x 0,5 m große Modulträgerplatte sitzt unterhalb des Kofferraums. Sie wurde von dem Mercedes-Benz-Cars-Development zusammen mit mehreren Partnern entwickelt. Lanxess erstellte u. a. das Konzept für die mechanische Auslegung des Bauteils und berechnete verschiedene Lastfälle. Der Hersteller der Trägerplatte, die Pöppelmann Kunststofftechnik GmbH & Co. KG (wwwwww.poeppelmann.comete die Bauteildetails – wie etwa die Integration der Funktionen – weiter aus, entwickelte den vollautomatischen One-Shot-Fertigungsprozess im Hybrid Moulding-Verfahren und validierte das Bauteil. Hersteller des Werkzeugs ist die Georg Kaufmann Formenbau AG (wwwwww.gktool.ch)

Sicheres Handling des heißen Composite-Einlegers

Die Platte hätte auch rein im Spritzgießverfahren hergestellt werden können. Voraussetzung dafür sind allerdings wegen der Großflächigkeit des Bauteils höhere Wanddicken, um den Spritzdruck ausreichend niedrig zu halten. Die Gewichtsersparnis gegenüber der Bauteilvariante aus Aluminium liegt dann bereits deutlich höher, ist aber noch nicht ausgereizt. Um noch leichter zu werden, wurde daher das Hybrid-Moulding-Verfahren gewählt. Es geht von einem Einleger aus Tepex dynalite aus, der aufgeheizt, plastifiziert und in einem One-Shot-Prozess geformt und mit Durethan BKV 30 H2.0, einem kurzglasfaserverstärkten Polyamid 6 von Lanxess, umspritzt wird. „Trotz seiner Größe lässt sich der weiche, heiße Einleger sicher handhaben und präzise im Werkzeug positionieren. Das trägt zu einem stabilen Fertigungsprozess bei“, sagt Gregor Efes, Experte für Strukturbauteile bei Lanxess.

Kostengünstiger als Aluminiumausführung

Dank des Hybrid-Moulding-Verfahrens lassen sich die Vorteile des Spritzgusses für das Composite-Bauteil nutzen. So sind Schraubdome, Clipse, Verstärkungsrippen und Führungen direkt in das Bauteil integriert. Efes: „Die Clipse erleichtern die Montage, weil Verschraubungen zur Befestigung von Steuergeräten wegfallen können.“

Auch komplexe Geometrien machbar

Nach erfolgreichem Abschluss des Entwicklungsprojekts arbeitet Lanxess inzwischen auch mit anderen Systemlieferanten und Automobilherstellern zusammen, um weitere großflächige Trägermodule in ähnlicher Composite-Bauweise umzusetzen. „Wir sehen für Tepex mit seiner hohen Steifigkeit, Festigkeit und guten Drapierbarkeit auch große Anwendungschancen bei Haltern, die wegen enger Bauräume geometrisch komplexere Formen aufweisen müssen“, blickt Efes in die Zukunft. Dabei könnten die Vollkunststoffteile gegenüber metallischen Trägern auch ihr besseres Dämpfungsverhalten (NVH: Noise, Vibration, Harshness) als weiteren Vorteil ausspielen. bec

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: