Forschende der Institute Fraunhofer IWM, IWS, IKTS und IPA arbeiten im Projekt „SupraSlide“ daran, die Supraschmierung von Gleitlagern vom Labor in die Anwendung zu bringen. Zum Projektende im Frühjahr 2024 soll zum einen ein Baukasten für Supragleitlager stehen, die eine Energieersparnis zu herkömmlichen Gleitlagern von 90 % ermöglichen, und zum anderen drei suprageschmierte Demonstratoren.

Inhaltsverzeichnis

1. Supraschmierung dient der Ressourceneffizienz von Gleitlagern

2. Ziel der Supraschmierung: bessere Reibwerte als bei Wälzlagern

3. Am Anfang des richtigen Schmierstoffs steht die multiskalige Simulation

4. Mit der Messung von Strömungspotenzialen zum richtigen Gleitlager-Werkstoff

5. Baukasten für Supragleiter und drei Demonstratoren

In technischen Anlagen wird Reibung vielfach über Wälz- oder Gleitlager reduziert: Gleitlager punkten mit einem einfachen Aufbau und niedrigen Kosten, weisen allerdings Reibwerte von ca. 0,1 auf und eine sinkende Energieeffizienz bei höheren Drehzahlen. Wälzlager kommen zwar auf Reibwerte von lediglich 0,01, jedoch sind sie komplizierter aufgebaut, lauter und teurer. Daher greifen Konstrukteure – den höheren Reibwerten zum Trotz – vielfach auf die einfacheren Gleitlager zurück.

Supraschmierung dient der Ressourceneffizienz von Gleitlagern

Eine Lösung, damit Gleitlager ebenso ressourceneffizient wie Wälzlager werden, könnte künftig die Supraschmierung sein: Sind Materialien, Oberflächen und Schmierstoff sehr gut aufeinander abgestimmt, werden extrem niedrige Reibwerte realisierbar. Bislang lassen sich suprageschmierte Modellsysteme im Labor realisieren. Die Herausforderung ist deren Langzeit- und Temperaturstabilität unter Praxisbedingungen. Auch sind vielfach spezielle Materialien notwendig, die nur unter einer bestimmten Gasatmosphäre stabil sind.

Ziel der Supraschmierung: bessere Reibwerte als bei Wälzlagern

„Unser Ziel ist, in verschiedenen Anwendungen Supraschmierung zu erreichen. Ganz konkret wollen wir mit einfach aufgebauten und kostengünstigen Gleitlagern Reibwerte erzielen, die diejenigen der Wälzlager erreichen oder sogar noch darunter liegen“, sagt Dr. Tobias Amann, stellvertretender Gruppenleiter am Fraunhofer IWM. Reibwerte von 0,01 oder noch geringer sind das Ziel. Würde man einen solchen Reibwert auf eine Platte übertragen, auf der ein fünf Tonnen schwerer Elefant steht, könnte ein Mensch den Dickhäuter samt Platte mühelos verschieben.

Reibung, vor allem geringe Reibung, ergibt sich aus dem Zusammenspiel aller beteiligten Komponenten – also der Reibkörper, der Oberflächenbeschichtung und des Schmierstoffes. Um diese Komponenten für die Supraschmierung in einem Gesamtsystem perfekt aufeinander abzustimmen, sind viele Kompetenzen erforderlich. „Die Expertise aus den beteiligten Fraunhofer-Instituten ergänzt sich optimal“, sagt Amann.

- Die Institute Fraunhofer IKTS und IWM arbeiten an der Entwicklung, Herstellung und Charakterisierung geeigneter keramischer Werkstoffe.

- Die Institute Fraunhofer IWM und IWS sorgen für diamantähnliche Kohlenstoffschichten, mit denen die Gleitlager-Oberflächen beschichtet werden.

Am Anfang des richtigen Schmierstoffs

steht die multiskalige Simulation

Bei den Schmierstoffen setzt das Team auf nachhaltige, wasserbasierte Schmierstoffe wie Glycerol und Polyethylenglykole. An den beiden Instituten werden die nötigen tribologischen Tests durchgeführt, während das Fraunhofer IPA die Demonstratoren entwickelt und evaluiert. Um die Reibungsmechanismen gezielt beeinflussen zu können, müssen diese bis auf die atomare Ebene verstanden werden. „Die Grenzfläche, in der die Reibung im Gleitlagerbetrieb auftritt, ist experimentell sehr schwer zu analysieren“, erläutert Dr. Gianpietro Moras, Gruppenleiter am Fraunhofer IWM. „Daher brauchen wir multiskalige Simulationen, mit denen wir chemische Prozesse oder tribologische Mutationen an der Oberfläche aufklären. Welche Parameter begünstigen die niedrigen Reibkoeffizienten und warum tun sie das?“

Mit der Messung von Strömungspotenzialen

zum richtigen Gleitlager-Werkstoff

Für die robusten neuen Gleitschichtkomponenten optimiert das Fraunhofer IKTS die tribologischen Eigenschaften von verschleißfesten Werkstoffen auf Basis von Si3N4-, SiC- und SiC-Diamant-Keramiken. Dafür passen die Forschenden Gefüge, Korngrenzen und Oberflächenstrukturierung gezielt an. Um die neuen Oberflächen sowie deren Wechselwirkung mit den Schmierstoffen zu charakterisieren, greift das IKTS-Team nicht nur auf seine umfangreichen Analytikkompetenzen zurück, sondern auch auf die Messung von Strömungspotenzialen. Damit kann es die Oberflächenladungen erfassen und sehr gut Rückschlüsse auf die chemische Beschaffenheit der neuen Werkstoffoberflächen ziehen.

Baukasten für Supragleiter und drei Demonstratoren

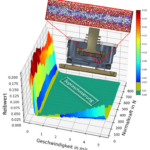

Erste vielversprechende Ergebnisse hat das Forschungsteam bereits erzielt. „Wir haben unterschiedliche Material- und Schmierstoffkombinationen identifiziert, die bei einem breiten Lastkollektivfenster Supraschmierung erreicht haben und konnten dieses Reibniveau stabil über einen längeren Versuchszeitraum aufrecht halten. Den Schritt vom Modellversuch in den anwendungsnahen Versuch für ein axiales Gleitlager haben wir bereits gemeistert“, fasst Moras zusammen. Zum Projektende im Frühjahr 2024 soll zum einen ein Baukasten für Supragleitlager stehen, die eine Energieersparnis zu herkömmlichen Gleitlagern von 90 % ermöglichen. Der Baukasten soll aus verschiedenen supraschmierenden Systemen wie Keramik, Diamant, Graphen oder Kohlenstoffschichten in Kombination mit nachhaltigen Schmierstoffen bestehen. Diese gut aufeinander abgestimmten Material-Schmierstoff-Paarungen können dann für Supragleitlager eingesetzt werden.

Darüber hinaus sollen drei suprageschmierte Demonstratoren entstehen:

- Die Achse eines Elektromotors für E-Bikes,

- eine Pumpe mit entsprechenden Gleitlagern und Gleitringdichtungen sowie

- ein Positionierungssystem für die Robotik.

20 % der weltweit erzeugten Energie geht durch Reibung verloren. Mit neuen Materialien, Oberflächen und Schmierstoffen könnten langfristig 40 Prozent davon eingespart werden – das entspricht CO2-Emissionen von mehr als drei Gigatonnen pro Jahr. Einen Weg dorthin eröffnet die Supraschmierung in Maschinenelementen. (eve)