Der Einsatz von Servoachsen anstelle pneumatischer Linearachsen ist immer dann sinnvoll, wenn der schnelle Wechsel von Produkten größte Flexibilität von den Vorrichtungen und Maschinen erfordert. Im vorliegenden Anwendungsfall eines Handarbeitsplatzes wurden Pneumatikzylinder durch Servoachsen ersetzt. Die Lösung verbessert die Flexibilität und verkürzt die Umrüstzeiten.

Die Firma Kamtec GmbH in Weener hat sich auf die Konstruktion und Herstellung von Sondermaschinen spezialisiert, insbesondere für die Gummi- und Kunststoffindustrie. Das Angebot reicht von kompletten Arbeitsplätzen für die manuelle Bearbeitung oder Montage bis zu automatischen Handlingsystemen. Dabei setzt das Unternehmen auf die flexiblen Module von SNR.

Die weitgehende Automatisierung von Handhabungs- und Bearbeitungsvorgängen verlangt nach besonderen Anstrengungen, wenn ständig wechselnde Produkte in geringen Stückzahlen zu fertigen sind. Es gilt, Anlagen zu konzipieren, die einerseits aus Standardkomponenten bestehen und andererseits trotzdem anwendungsspezifische Individualität garantieren. Die Kunden erwarten dabei hohe Qualität bei möglichst niedrigen Beschaffungskosten. Das SNR- Baukastensystem biete eine solide Basis, um die verschiedenen Aufgaben der Kunden zu erfüllen.

Handarbeitsplatz in der Automobilindustrie

In der vorliegenden Applikation hatte Kamtec einen Handarbeitsplatz für einen Automobilzulieferer an die Bearbeitung unterschiedlicher Bauteile anzupassen. Die Aufgabe bestand im Zuschneiden von Gummidichtungen mit Durchmessern von 50 bis 200 mm. Die Dichtungen bestehen in der Regel aus einem Grundkörper aus Metall, der mit einem Dichtungsmaterial in unterschiedlichster Form umspritzt wird. Die Dichtringe rotieren mit dem Werkstückträger, während für die Zustellung des Messers eine SNR-Linearachse vom Typ AXC40 zum Einsatz kommt. Die hauptsächliche Anforderung besteht in den unterschiedlichen Zustellgeschwindigkeiten, um die Bearbeitungszeit und das Schnittbild optimal an das Produkt anpassen zu können. Das Messer muss im Leerhub sehr schnell an das Produkt herangeführt werden, langsam eintauchen und meist schnell wieder vom Produkt entfernt werden. In der Vergangenheit wurden Pneumatikzylinder für diese Aufgabe eingesetzt, jedoch bestand deren Nachteil vor allem in der schlechten Regelbarkeit der Geschwindigkeit. Die anfänglich hohe Zustellgeschwindigkeit der Pneumatikzylinder wurde vor Eintauchen in das Produkt mit Ödruckdämpfern reduziert. Jedoch veränderten die Öldruckdämpfer im Laufe der Zeit ihre Eigenschaften, so dass immer mit Abweichungen in der Qualität des Schnittergebnisses gerechnet werden musste. Mit der Umstellung des Produktes war zudem ein erhöhter Aufwand für die Neueinstellung der Pneumatikzylinder verbunden.

Durch die Ausrüstung der Messerführung mit SNR-Linearachsen lässt sich nicht nur ein Teil der Bauteile für den Arbeitsplatz einsparen, sondern einmal eingerichtet, kann dieser nun ohne weiteres an jedes zu fertigende Produkt problemlos angepasst werden.

Integriertes Führungs- und Antriebselement

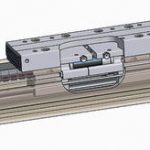

Die eingesetzte Linearachse AXC40 besteht aus einem steifen AL-Profil mit integriertem Führungs- und Antriebselement. Mit 40 mm Profilbreite und 53 mm Gesamthöhe ist dies die kleinste Linearachse aus dem SNR-Programm. Als Führungselement wurde eine Profilschienenführung mit integrierter Kugelkette verwendet. Die Kugelkettentechnologie garantiert ein besonders ruhiges und sanftes Laufverhalten und bietet Wartungsfreiheit über einen langen Zeitraum. Als optimales Antriebselement erwies sich ein Kugelgewindetrieb mit 10 mm Steigung. Somit lassen sich die Geschwindigkeiten für die unterschiedlichen Produkte am einfachsten einstellen. Die Kombination von Profilschienenführung und Kugelgewindetrieb sichert eine hohe Steifigkeit des Systems, die gerade bei Messerführungen notwendig ist, um gleichbleibend beste Schnittergebnisse zu erzielen. Der Kugelgewindetrieb ermöglicht weiterhin den Einsatz eines Umlenkriementriebes. Der Motor wird dabei nicht direkt mit dem Antriebselement verbunden, sondern um 180° gedreht, parallel zur Linearachse montiert. Der Vorteil: kompakte Einbaumaße, das heißt die Position des Motors kann vom Anwender entsprechend den Gegebenheiten seiner Konstruktion frei gewählt werden.

Lineartechnik KEM 559

Servo-Linearmodule KEM 560

Kompaktantriebe KEM 561

Linear-Achssysteme KEM 562

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: