Inhaltsverzeichnis

1. Digitale Steuerung als Vektorregelung

2. Regenerative Energie beim Bremsen

3. Drei Varianten für den Abbremsvorgang

4. Maßnahmen gegen hohe Einschaltströme

Die BLH-Motoren von Oriental Motor werden zunehmend in fahrerlosen Transportfahrzeugen (FTF) und anderen Anwendungen eingesetzt, die eine präzise Drehzahlregelung und leisen Betrieb erfordern. Aus diesem Grund hat Oriental Motor den neuen Treiber BLH2D für die BLH-Serie entwickelt. Er bietet bessere Performance, hohe Drehzahlstabilität bei hohem Drehmoment und geringe Geräuschentwicklung. Den Treiber gibt es für analoge Einstellung, digitale Einstellung und RS-485-Kommunikation.

Bei der analogen Version ist wie beim Vorgängermodell für die Einstellung der Drehzahl nur eine analoge Einstellung mit Potentiometer oder externer DC-Spannung möglich, Strom-, I/O- und Motorzuleitung sind mit dem Vorgängermodell kompatibel. Die Abbrems- und Stoppbewegung ist jeweils freilaufend oder wahlweise rekuperierend konfigurierbar.

In der neuen digitalen Version erfolgt die Einstellung der Fahrprofile mit Hilfe der Parametriersoftware MEXE02 via USB-Verbindung vom PC aus. Es stehen Funktionen wie Drehzahl, Drehmomentbegrenzung, Beschleunigungs- und Verzögerungszeit zur Verfügung. Die Benutzerfreundlichkeit wurde durch zusätzliche Ein- und Ausgänge und stufenlose Drehzahlregelung mit PWM-Eingang verbessert. Eine analoge Einstellung der Drehzahl ist aber weiter möglich. Die Ausführung mit RS-485-Kommunikation ist vor allem für Anwendungen gedacht, bei denen der Status des Antriebs ständig überwacht oder der Inbetriebnahmeaufwand geringgehalten werden soll. Sie kann das Vorgängermodell problemlos ersetzen.

Digitale Steuerung als Vektorregelung

Der neue Treiber regelt die Phasenströme durch eine Vektorregelung im Motorsteuersystem. Dadurch konnten eine Energierückspeisung und eine Drehmomentbegrenzungsfunktion realisiert werden. Das Motorantriebssystem wurde von der konventionellen Blockkommutierung zur Sinuskommutierung geändert. Bei diesem Regelungskonzept werden die dreiphasigen Größen des Motors in ein zweidimensionales Koordinatensystem überführt. Das Ergebnis ist nicht nur ein hocheffizienter Antrieb, es lässt sich auch der Motorstrom in Abhängigkeit von der Rotorposition regeln. Um die genaue Rotorposition zu erfassen, wurde eine Interpolationsfunktion implementiert, um mit den serienmäßigen Hall-Sensoren der BLH-Serie eine ausreichende Auflösung zu realisieren. Im Gegensatz zum Vorgängermodell kann der Treiber den Motor deshalb in allen vier Quadranten betreiben, so dass auch kontrolliertes Abbremsen möglich ist. Die Vorteile sind eine verbesserte Drehzahlregulierung während des Verzögerungsvorganges und eine verbesserte Drehzahlstabilität bei Laständerungen. Der Treiber verfügt außerdem über eine Drehmomentbegrenzungsfunktion und eine Lastfaktor-Anzeigefunktion zur Überwachung des erzeugten Drehmoments. Der errechnete Lastfaktor kann mit der Statusmonitor-Funktion der Parametriersoftware dargestellt und überprüft werden. Damit lassen sich Unregelmäßigkeiten in der Anwendung leicht erkennen und falls notwendig rechtzeitig Gegenmaßnahmen einleiten, wie Predictive Maintenance.

Regenerative Energie beim Bremsen

Wenn gebremst wird, arbeitet der Motor regenerativ als Generator. Ein typisches Schaltnetzteil ist nicht für eine Energierückspeisung ausgelegt und die rückgespeiste Leistung führt zu einer Erhöhung der Spannung außerhalb des spezifizierten Bereichs. Das kann zu einem Überspannungsalarm führen. Als Gegenmaßnahme ist der Treiber mit einer Funktion ausgestattet, die es dem Motor ermöglicht, regenerativen Strom unmittelbar wieder in Bewegungsenergie umzuwandeln, anstatt ihn an das Schaltnetzteil zurückzugeben. Um den neuen Treiber nicht größer als das Vorgängermodell werden zu lassen, nutzt der Treiber mit digitaler Einstellung außerdem eine aktive Regelung zur Unterdrückung der Rückspeisespannung, bei der die regenerative Energie im Bedarfsfall unmittelbar wieder an den Motor zurückgeführt wird. So muss sie nicht über einen Widerstand in Wärme umgesetzt werden.

Regenerativer Strom kann auch für Zwecke wie das Laden von Batterien verwendet werden. In solchen Fällen ist es notwendig, regenerative Energie in die Stromversorgung zurückzuspeisen, ohne dass sie vom Treiber an den Motor zurückgeführt wird. Zum Handling der jeweiligen Betriebszustände ist im Hardware-Layout ein Feldeffekttransistor (FET) zur bedarfsweisen Unterbrechung der Spannungsversorgung integriert.

Drei Varianten für den Abbremsvorgang

Der Abbremsvorgang des Motors kann auf drei Arten erfolgen: unter vollständiger Verwendung von Regenerativstrom (Bremsbetrieb I, Energie wird nicht an die Stromversorgung zurückgespeist), ohne Verwendung von Regenerativstrom (Bremsbetrieb II, Energie wird freilaufend abgebaut und nicht zurückgespeist) oder unter vollständiger Rückführung von regenerativer Energie an die Stromversorgung, beispielsweise eine Batterie im Bremsbetrieb III.

Der erste Abbremsvorgang ist eine Verzögerungsmethode für den sogenannten Bremsbetrieb I. Die während des Verzögerungsvorganges gespeicherte Energie wird durch die zuvor beschriebene Methode zur Unterdrückung des Spannungsanstiegs an den Motor rückgespeist, es wird keine regenerative Energie in das übergeordnete System zur Spannungsversorgung zurückgegeben. Diese Bremsmethode eignet sich zum Beispiel bei Bandantrieben in Verbindung mit einem Schaltnetzteil. Bei Betrieb mit häufiger Rekuperation kann es jedoch zu einem starken Anstieg der Motortemperatur kommen.

Der zweite Abbremsvorgang ist eine Verzögerungsmethode, um das Bremsmoment so zu steuern, dass keine Rückspeiseenergie erzeugt wird und der Verzögerungsvorgang ungeregelt ist. Die interne Spannung des Treibers wird nicht erhöht, da keine regenerative Energie umgewandelt wird. Diese Variante ist kompatibel mit dem Vorgängermodell, das heißt, ältere Modelle können leicht ersetzt werden. Sie ist ideal, wenn beim Stoppen kein Bremsmoment erzeugt werden soll.

Bei der dritten auswählbaren Abbremsmethode wird die regenerative Energie vollständig in das übergeordnete System zur Spannungsversorgung rückgeführt. Bei der Verwendung von geeigneten Spannungsversorgungen wie beispielsweise einer Batterie, steigen Versorgungsspannung und interne Spannung unter Verwendung der zuvor genannten Methode nicht an. Diese Methode eignet sich etwa für Abwärtsfahrten eines fahrerlosen Transportfahrzeuges unter Beibehaltung der eingestellten Geschwindigkeit.

Maßnahmen gegen hohe Einschaltströme

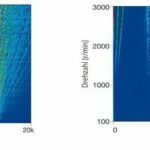

Der neue BLH2D-Treiber ist mit einer Schaltung zur Unterdrückung von hohen Einschaltströmen ausgestattet, im Vergleich zum Vorgängermodell konnte der Einschaltstrom um 5% reduziert werden. Für die Schaltung zur Unterdrückung hoher Einschaltströme ist ein FET verbaut. Der zwischen Gate und Source geschaltete Verzögerungskondensator wird allmählich aufgeladen, so dass die an den Elektrolytkondensator angelegte Spannung mit einer festgelegten Zeitkonstante kontrolliert steigt. Durch den Einsatz der Sinuskommutierung konnte bei dem Treiber außerdem die Geräuschentwicklung reduziert werden. Er hat eine glattere Stromwellenform als das Vorgängermodell, das einen stark schwankenden Motorstrom aufweist. Dadurch werden Rotations- und Oberflächenschwingungen reduziert. Eine Tracking-Analyse der Motoroberflächenschwingung für radiale Schwingungen ergab für den Treiber einen deutlich niedrigeren hörbaren Pegel im Frequenzbereich von 20 Hz bis 20 kHz als beim Vorgänger, das heißt, die Geräuschentwicklung fällt geringer aus.

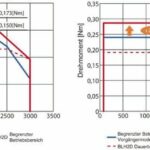

Messbare Verbesserungen ergaben sich auch hinsichtlich des begrenzten Betriebsbereichs. Beim 30-W-Motor konnte das Drehmoment um 15%, beim 50-W-Motor um 20% gesteigert werden, es steht somit ein größerer begrenzter Betriebsbereich zur Verfügung. Die Summe der beschriebenen Optimierungsmaßnahmen und die daraus resultierenden Eigenschaften zeigen, dass der neue BLH2D-Treiber für die bürstenlosen DC-Motoren der BLH-Serie von Oriental Motor deutliche Verbesserungen für Praxisanwendungen aller Art sowie mehr Komfort in der Bedienung und Parametrierung bietet. (jg)

Mehr zu den Bürstenlose DC-Motoren der BLH-Serie von Oriental Motor (Pdf)