In einem gemeinsamen Projekt haben die Viersener Groschopp AG und eine Arbeitsgruppe aus dem Fachbereich Elektrotechnik der FH Düsseldorf einen Asynchronmotor des Herstellers so überarbeitet, dass die Energieeffizienz deutlich gesteigert wurde, ohne die Herstellungskosten zu erhöhen. Hierfür wurden der magnetische und der elektrische Kreis komplett neu ausgelegt.

Exklusiv in KEM Autor: Rolf Hinrichsen, Geschäftsführer Groschopp Vertriebsgesellschaft mbH, Viersen

Antriebe mit einer guten Energiebilanz, sprich einem hohen Wirkungsgrad, werden in der gängigen Literatur oft als wirtschaftlich günstig vor allem im Hinblick auf ihre Lebenszykluskosten beschrieben. Je drastischer der Anstieg der Energiepreise, desto schneller amortisieren sich die in der Herstellung bzw. in der Anschaffung zunächst meist deutlich teureren Geräte, so die Argumentation. Maßnahmen, die zwar die Energieeffizienz der Motoren steigern, bei denen aber höhere Herstellkosten anfallen, sind etwa die Erhöhung des elektrisch und magnetisch aktiven Materials. Hier wird entsprechend mehr Material benötigt. Auch die Substitution von Aluminium durch Kupfer im Läufer der Maschine erhöht die Materialkosten und erfordert andere Werkzeuge. Die Herausforderung besteht also darin, bei gleichbleibenden Herstellungskosten eine signifikante Steigerung der Energieeffizienz zu ermöglichen. Hierfür wurden zunächst exemplarisch für die Asynchronmotoren des Typs IG100 die magnetischen und elektrischen Kreise nach neuesten wissenschaftlichen Erkenntnissen ausgelegt.

Auswahl des Nutzahlverhältnisses

Für einen Asynchronmotor ist neben der gleichmäßigen Ausnutzung des magnetischen Kreises auch die sinnvolle Auswahl des Nutzahlverhältnisses im Ständer und Läufer wichtig. Zusatzverluste und Drehmomentsättel im Anlaufbereich der Maschine werden vermieden, wenn die Läufernutzahl kleiner ist als die Ständernutzahl. Eine ungerade Läufernutzahl reduziert zwar Drehmomenteinsattelungen im Anlauf der Maschine und kann für unterschiedliche Polzahlen verwendet werden, ist aber kritisch bezüglich des magnetischen Geräusches insbesondere bei großen Baulängen. Der Blechschnitt der ursprünglichen Motorausführung hatte ein Nutzahlverhältnis von 24 Ständernuten und 17 Läufernuten und konnte deshalb sowohl 2-polig als auch 4-polig eingesetzt werden. Mit Rücksicht auf die Herstellkosten der Wicklung wurden die 24 Ständernuten beibehalten. Die Läufernutzahl des neuen 4-poligen Motors wurde auf 22, die des 2-poligen Motors auf 18 festgelegt.

Die Optimierung des magnetischen Kreises erfolgte unter Beibehaltung des Außendurchmessers von 100 mm mithilfe der numerischen Finite-Elemente-Methode. Auf Basis des dort ermittelten Blechschnitts kommt ein analytisches Programm zum Einsatz, das sehr schnell und mit hoher Genauigkeit die Motorkennlinien, axiale und radiale Kräfte sowie das zu erwartende Geräuschverhalten des Motors berechnet.

Durch die hohen Flussdichten im Joch des 2-poligen Motors ergeben sich ein hoher Magnetisierungsstrom und zusätzliche Eisenverluste. Der neu ausgelegte Schnitt verfügt im Vergleich über einen deutlich größeren Querschnitt im Joch, der im Wesentlichen durch einen reduzierten Läuferdurchmesser erreicht wird. Eine sehr ungleichmäßige Verteilung der Flussdichte ergibt sich beim bestehenden Blechschnitt für die 4-polige Ausführung. Während im Joch des Ständers verhältnismäßig geringe Flussdichten vorherrschen, sind die Ständerzähne schon sehr stark gesättigt. Durch eine Vergrößerung des Läuferdurchmessers bei in etwa gleichen Ständernuten vergrößern sich die Zähne und das Joch wird im Querschnitt reduziert. Es ergibt sich eine gleichmäßige magnetische Ausnutzung des Bleches.

Wirkungsgradsteigerung

Mit dem bestehenden Blechschnitt wird in der 2-poligen Ausführung bei einer Eisenlänge von 100 mm eine Leistung von 710 W bei einem Wirkungsgrad von 72,4 % erreicht. Leistung und Wirkungsgrad steigen durch den neu entwickelten Blechschnitt auf 740 W bzw. 79 %. Diese Werte werden bei einer um 20 mm auf 80 mm reduzierten Eisenlänge erreicht. Es zeigt sich, dass es in diesem Fall mithilfe eines optimalen magnetischen Kreises möglich ist, die Verluste bei vergleichbarer Leistung um ca. 28 % zu reduzieren und gleichzeitig durch die reduzierte Eisenlänge die Herstellkosten zu senken. Auch in der 4-poligen Ausführung ergeben sich ähnliche Verhältnisse.

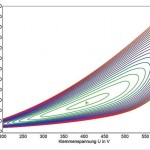

Bei der Betrachtung der Energieeffizienz ist zu beachten, dass der optimale Wirkungsgrad eines Asynchronmotors in jeder Wicklungsauslegung nur bei einer bestimmten Abgabeleistung und Klemmenspannung erreicht wird. In Verbindung mit einem Frequenzumrichter lassen sich durch dessen optimale Einstellung weitere Energiesparpotenziale nutzen.

Das ebenfalls verbesserte Berechnungsprogramm von Groschopp liefert hierfür exakte Daten. Bei netzbetriebenen Asynchronmotoren lässt sich der optimale Wirkungsgrad nur durch eine Anpassung der Motorwicklung erreichen. Groschopp bietet solche applikationsspezifischen Wicklungen auch schon bei geringen Stückzahlen ohne Mehrkosten an.

Anforderungen der EU

Innerhalb der EU dürfen aktuell Motoren mit einer Leistung ab 750 W nur vertrieben werden, wenn sie der Wirkungsgradklasse IE2 der Norm EN60034–30 entsprechen. Bereits 2017 wird diese Anforderung verschärft und die Wirkungsgradklasse IE3 für diese Motoren als Spezifikation gültig. Die Leistung von 750 W erreichen 2-polige Normmotoren standardmäßig mit einem Blechschnitt von 120 mm Durchmesser und 60 mm Länge. Legt man den neuen Blechschnitt des IG100 mit 100 mm Außendurchmesser und 80 mm Eisenlänge auf die gleiche Leistung aus, so erzielt dieser mit 79,3 % einen Wirkungsgrad, der deutlich über IE2 (77,4 %) liegt. Im Vergleich zum Normmotor benötigt der IG100 hierfür ca. 7 % weniger Eisen. Bei gleichem Eisenvolumen und geringfügig erhöhter Kupfermenge in der Nut wird bereits die Wirkungsgradklasse IE3 (80,7 %) erreicht.

Die Steigerung der Energieeffizienz von elektrischen Maschinen ist für Groschopp seit langem ein wichtiges Thema. Bereits bei der Einführung der Baureihe IG1997 wurde darauf hingewiesen, dass die Mehrkosten dieser optimierten Motoren gegenüber Normmotoren sich innerhalb eines Jahres amortisieren können.

Fertigung made in Germany

Groschopp betreibt in Viersen für die elektronisch kommutierten Motoren eine vollautomatische Wickelstraße für die Statoren. Für alle anderen Motoren stehen Fertigungsstraßen für Polspulen- und Anker-Wicklung zur Verfügung. Durch die Fertigung im Haus ist die gleichbleibend hohe Qualität gewährleistet, die das Unternehmen seinen Kunden zusichert. Die Nähe zu Konstruktion und Entwicklung setzt in der Fertigung Innovationspotenziale frei und die vollautomatische Fertigung ermöglicht die wirtschaftliche Produktion. So ist Groschopp in Deutschland einer der Vorreiter der Zahnspulenwicklung, die Wirkungsgrad und Leistungsdichte des Motors steigert. Vor allem im niedrigen Leistungsbereich, in dem sich Groschopp bewegt, kommt diese Technik zum Einsatz. Die Wickelung um einen einzelnen Zahn lässt sich auch automatisch realisieren, weil der Draht direkt kontaktiert werden kann. Groschopp bietet als Besonderheit eine schräge Einwickelung an, die die Rastmomente reduziert.

Groschopp, Tel.: 02162 374-0, E-Mail: info@groschopp.de

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: